В работе [1] была предложена теплоэнергетическая установка для снабжения различных транспортных средств (ТС) тепловой и электрической энергией во время длительных стоянок, когда основной двигатель внутреннего сгорания (ДВС) не функционирует. В таких случаях для зарядки аккумуляторных батарей ТС, прогрева кабины ТС и основного ДВС предлагается использовать компактную когенерационную установку (КГУ) с дизельным ДВС, вырабатывающую тепловую и электрическую энергию. Главной отличительной чертой предлагаемой КГУ является то, что для наземного транспорта её мощность должна находиться в диапазоне 10…15 кВт. Основными теплогенерирующими устройствами такой КГУ будут являться система охлаждения дизельного ДВС и теплообменник-утилизатор теплоты отработанных газов (ОГ). В качестве теплообменника-утилизатора теплоты ОГ (далее теплообменник) используется специально разработанная для этих целей компактная и эффективная его конструкция. При его разработке следует учитывать условия работы теплообменника, а именно сильную вибрацию и воздействие высоких температур от 250 до 400 °С. Выполнить все вышеуказанные требования для теплообменника КГУ без детального исследования протекающих в его полостях процессов представляет собой достаточно трудоемкую задачу со значительным многовариантным расчетно-экспериментальным исследованием. В связи с этим целью работы является исследование гидрогазодинамических и теплообменных процессов, протекающих в полостях теплообменника, для формирования его наиболее совершенной конструкции.

Широко применяемые в настоящее время методы проектирования теплообменных аппаратов [3, 4, 5], в частности, определение коэффициентов теплоотдачи, базируются целиком на опытных данных и теории подобия в форме эмпирических уравнений, обобщающих эти данные. Имеется возможность расчетного определения для рекуперативных теплообменников коэффициентов теплоотдачи от горячего газа к тепловоспринимающим стенкаь, а на основании этих значений вычислить передаваемые тепловые потоки или, напротив, для заданного передаваемого теплового потока определить необходимую площадь теплообмена. Но с активным развитием технологий математического моделирования, в основе которых лежат численные методы решения фундаментальных систем дифференциальных уравнений гидрогазодинамики [3, 4, 5] появилась возможность определять характеристики течения жидких и газообразных сред с выявлениями особенностей теплообмена между ними и твердыми поверхностями. В результате для каждой точки исследуемой области определяются скорости газа (вычисляются величины и направления), давление жидкой или газообразной среды, их температуры, а также коэффициенты теплопередачи от одного теплоносителя к другому, и передаваемые в результате теплообмена тепловые потоки. Описываемый метод в современной терминологии инженерного анализа имеют международную аббревиатуру CFD, что в буквальном переводе на русский язык означает «компьютерная гидрогазодинамика». В результате для исследования процессов течения жидкости и газа в полостях рекуперативного теплообменника утилизатора теплоты ОГ выбран инструмент, реализующий технологии компьютерной гидрогазодинамики, а именно программный продукт «Autodesk Simulation CFD».

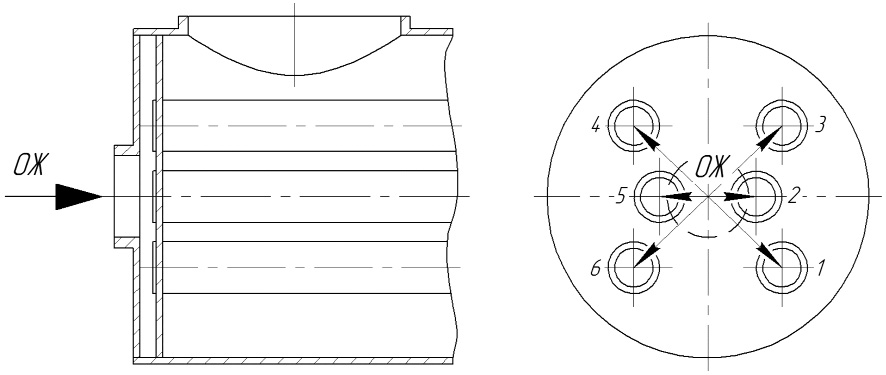

Перед исследованием теплообменных и гидрогазодинамических процессов в полостях теплообменника были выполнены: выбор типа теплообменника и размеров трубок его теплопередающего элемента, гидравлические расчеты жидкостного тракта КГУ (методика расчета и их результаты изложена в работе [2]). Выбран тип теплообменника – трубчатый кожухотрубный с перекрестно-точным течением теплоносителей. Внутренний диаметр трубок теплопередающего элемента теплообменника – 6 мм, наружный 8 мм, их длина – 350 мм. Количество трубок в теплопередающем элементе теплообменника – 6. Внутри трубок теплопередающего элемента теплообменника течет охлаждающая жидкость (ОЖ), в качестве которой используется вода, а в межтрубном пространстве течет ОГ. Массовый расход ОЖ через теплообменник составляет 0,367 кг/с, расход ОГ составляет – 0,008 кг/с [2]). Начальные температуры теплоносителей: ОЖ – 80 °С; ОГ – 500 °С. Для придания поперечного характера обтекания ОГ трубок теплопередающего элемента теплообменника используются 4 разделительные пластины толщиной 0,5 мм. Расстояние между разделительными пластинами теплообменника выбрано в соответствии с практическими рекомендациями [3, 4].

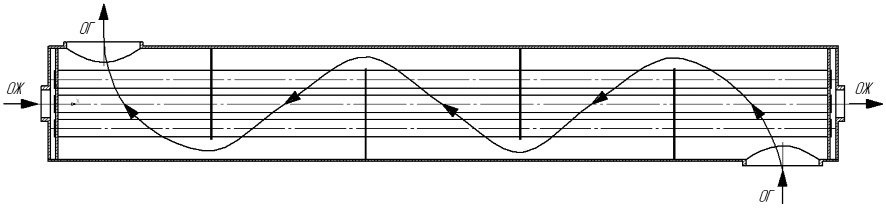

Используя вышеприведенные конструктивные данные теплообменника, разработана модель исследуемой области. Исследуемая область теплообменника представляет собой его трехмерную модель, принципиальная схема которой изображена на рис. 1. В качестве граничных условий для расчета процессов в теплообменнике заданы физические свойства ОЖ и ОГ, их массовые расходы, а также температуры на входах в соответствующие его полости.

Рис. 1. Схема рекуперативного теплообменника утилизатора теплоты ОГ

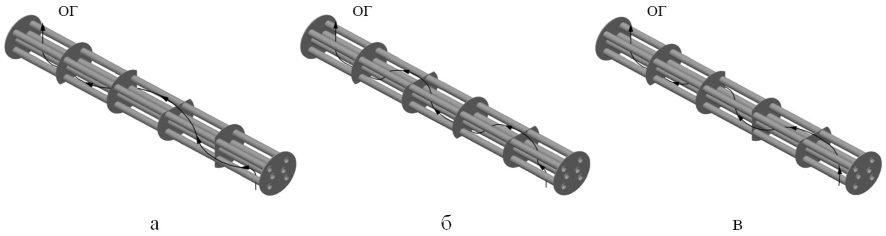

Интенсификация теплообменных процессов в межтрубном пространстве теплообменника осуществляется применением вышеуказанных разделительных пластин толщиной 0,5 мм. Соответствующей установкой разделительных пластин обеспечивается различный характер течения ОГ в межтрубном пространстве теплообменника (рис. 2), что в конечном итоге сказывается на его эффективности. В исследовании этого влияния заключается одна из задач настоящей работы. Конструктивно рассматриваются три варианта расположения проходных сечений разделительных пластин в теп лообменнике (рис. 2).

Рис. 2. Варианты расположения проходных сечений разделительных пластин в теплообменнике-утилизаторе теплоты ОГ

Далее для исследования процессов в теплообменнике решалась стационарная задача теплопроводности применительно к трем его конструктивным вариантам (рис. 2) с одинаковыми граничными условиями и сеткой конечных элементов. При расчете не учитывался теплообмен с наружной поверхностью теплообменника.

Оценку эффективности различных конструктивных вариантов теплообменника будем оценивать коэффициентом полезного действия (КПД). КПД теплообменника определяется согласно методике, приведенной в работе [5]:

![]() , (1)

, (1)

где t1 – начальная температура ОГ, °С; t2 – конечная температура ОГ, °С; ![]() – начальная температура ОЖ, °С.

– начальная температура ОЖ, °С.

Кроме КПД, применим для сравнительной оценки конструктивных вариантов теплообменника такой параметр, как тепловая мощность, кВт [5]:

![]() (2)

(2)

где G′ – массовый расход ОЖ, кг/с; ![]() – удельная теплоемкость ОЖ, кДж/(кг·°С);

– удельная теплоемкость ОЖ, кДж/(кг·°С); ![]() – конечная температура ОЖ, °С.

– конечная температура ОЖ, °С.

По результатам исследования протекающих процессов в теплообменнике для трех его конструктивных вариантов, представленных в табл. 1, можно сделать предварительную сравнительную оценку эффективности каждого из них.

Таблица 1

Результаты исследования процессов в теплообменнике для трех конструктивных вариантов теплообменника-утилизатора теплоты ОГ

|

Параметры теплоносителей |

Конструктивные варианты теплообменника |

||

|

а |

б |

в |

|

|

Начальная температура ОГ, °С |

500 |

||

|

Конечная температура ОГ, °С |

101,7 |

106,8 |

122,9 |

|

Начальная температура ОЖ, °С |

80 |

||

|

Конечная температура ОЖ, °С |

81,2 |

81,2 |

81,6 |

|

Удельная теплоемкость ОЖ, кДж/(кг·°С) |

4,195 |

||

|

Тепловая мощность, кВт |

1,847 |

1,847 |

2,463 |

|

КПД |

0,95 |

0,94 |

0,90 |

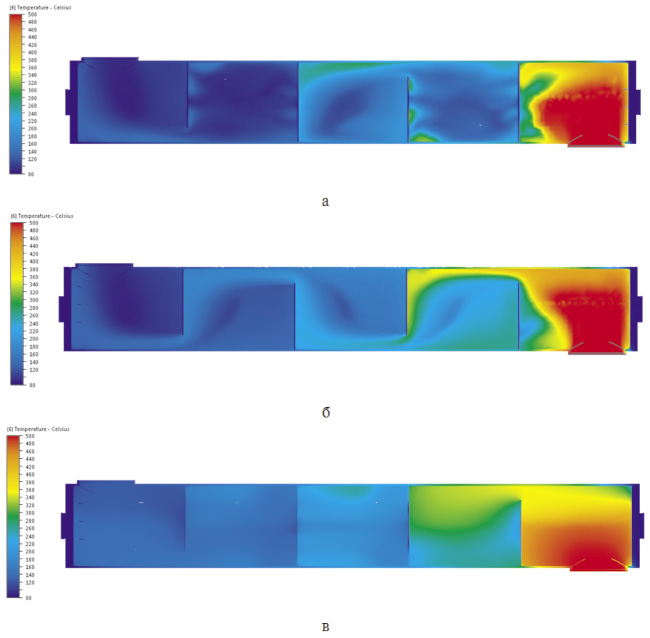

Из табл. 1 следует, что конструктивный вариант «в» теплообменника имеет большую тепловую мощность при меньшем КПД, чем варианты «а» и «б». Вероятная причина этого результата заключается в лучшей равномерности распределения температурных полей ОГ (рис. 3), что создает большую плотность теплового потока. Кроме того, из рис. 3 следует, что наибольшее падение температуры ОГ, а, следовательно, и интенсивность теплообмена между ОГ в межтрубном пространстве и ОЖ внутри трубок теплообменника осуществляется на первых трех его секциях (относительно входа ОГ в теплообменник), образованных разделительными пластинами. На основании выявленной особенности теплообменника можно сделать вывод о том, что применение двух последних его секций нерационально. С целью определения целесообразности применения теплообменника без последних секций, образованных разделительными пластинами, было выполнено специальное исследование.

Рис. 3. Картины распределения температурных полей ОГ трех конструктивных вариантов теплообменника-утилизатора теплоты ОГ

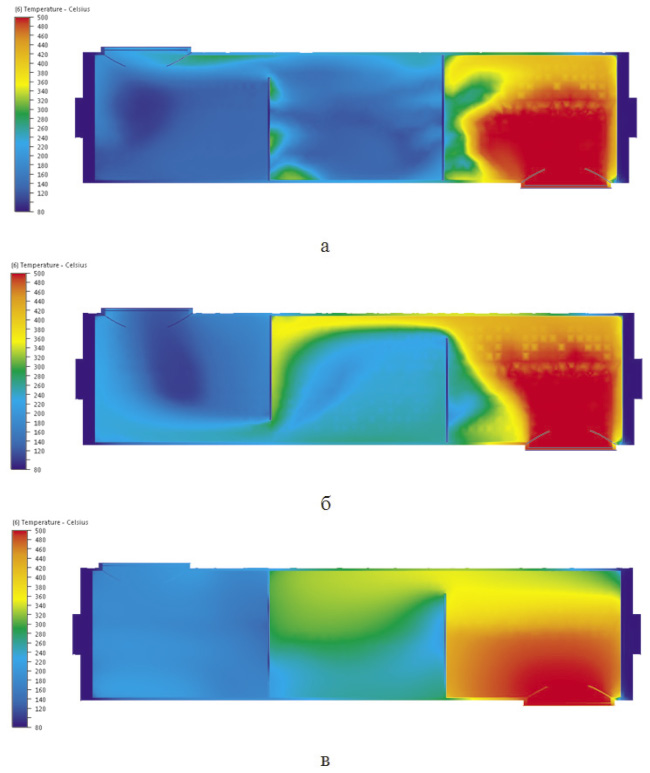

Для исследования процессов в теплообменнике были рассмотрены три его исследуемые области, согласно конструктивным вариантам, представленным на рис. 2. Результаты исследования процессов в теплообменнике, имеющем три секции, образованные разделительными пластинами, представлены в табл. 2 и на рис. 4.

Таблица 2

Результаты исследования процессов в трех конструктивных вариантах трехсекционного теплообменника

|

Параметры теплоносителей |

Конструктивные варианты теплообменника |

||

|

а |

б |

в |

|

|

Начальная температура ОГ, °С |

500 |

||

|

Конечная температура ОГ, °С |

180,9 |

159,3 |

191 |

|

Начальная температура ОЖ, °С |

80 |

||

|

Конечная температура ОЖ, °С |

81 |

81,1 |

81,3 |

|

Удельная теплоемкость ОЖ, кДж/(кг·°С) |

4,195 |

||

|

Тепловая мощность, кВт |

1,540 |

1,694 |

2,001 |

|

КПД |

0,76 |

0,81 |

0,74 |

При проектировании кожухотрубных рекуперативных теплообменников по методикам [3, 4, 5] основным расчетным параметром является площадь поверхности теплообмена, т.е. площадь поверхности трубок, омываемых ОГ. Отношение тепловой мощности к этому показателю дает величину, которую можно использовать в качестве теплогабаритной сравнительной оценки эффективности пятисекционного и трехсекционного теплообменников, которая несет несколько иную характеристику, чем КПД (табл. 3). Исходя из данных по теплогабаритной сравнительной оценке, трехсекционный теплообменник утилизации теплоты ОГ при трех конструктивных вариантах более эффективен, чем аналогичный пятисекционный. Это объясняется наибольшей интенсивностью процесса теплопередачи от ОГ к ОЖ на первых секциях от входа ОГ теплообменника. Также среди исследуемых конструктивных вариантов теплообменника как для пяти секций, так и для трех, наилучшие показатели тепловой мощности у варианта «в», несмотря на самый низкий КПД.

Рис. 4. Картины распределения температурных полей трех конструктивных вариантов трехсекционного теплообменника

При исследовании теплообменника методом CFD установлено неравномерное распределение массового расхода ОЖ по полостям трубок (на рис. 5 показано расположение трубок, в табл. 4 приведен результат анализа).

Таблица 3

Сравнительная оценка эффективности пятисекционного и трехсекционного теплообменников при трех конструктивных вариантах

|

Параметры теплообменника |

Конструктивные варианты теплообменника |

||

|

а |

б |

в |

|

|

Тепловая мощность пятисекционного теплообменника, кВт |

1,847 |

1,847 |

2,463 |

|

Площадь поверхности теплообмена в пятисекционном теплообменнике, м2 |

0,054 |

||

|

Отношение тепловой мощности к площади поверхности теплообмена для пятисекционного теплообменника, кВт/м2 |

34,20 |

34,20 |

45,61 |

|

Тепловая мощность трехсекционного теплообменника, кВт |

1,540 |

1,694 |

2,001 |

|

Площадь поверхности теплообмена в трехсекционном теплообменнике, м2 |

0,030 |

||

|

Отношение тепловой мощности к площади поверхности теплообмена для трехсекционного теплообменника, кВт/м2 |

51,33 |

56,47 |

66,7 |

Рис. 5. Схема расположения трубок в теплопередающем элементе теплообменника

Таблица 4

Распределение массовых расходов ОЖ по полостям трубок теплообменника

|

Номер трубки теплопередающего элемента теплообменника |

Конструктивные варианты теплообменника |

||

|

а |

б |

в |

|

|

Расход, кг/с |

Расход, кг/с |

Расход, кг/с |

|

|

1 |

0,051 |

0,055 |

0,054 |

|

2 |

0,066 |

0,068 |

0,070 |

|

3 |

0,067 |

0,058 |

0,057 |

|

4 |

0,055 |

0,057 |

0,056 |

|

5 |

0,068 |

0,069 |

0,070 |

|

6 |

0,056 |

0,058 |

0,057 |

Анализ данных, представленных в табл. 4, указывает на неравномерность расходов ОЖ по разным трубкам теплопередающего элемента теплообменника. В трубках 2 и 5 теплопередающего элемента теплообменника, расположенных вблизи центральной его оси, наблюдается больший расход ОЖ в отличие от трубок, расположенных на периферии. Соответственно, процесс теплообмена через стенки трубок 2 и 5 будет более интенсивным по сравнению с трубками, расположенными на периферии. Неравномерность расхода ОЖ по трубкам теплопередающего элемента теплообменника относится к вторичным эффектам в теплообменных аппаратах. Из практики создания теплообменных аппаратов известно, что даже незначительная неравномерность расхода теплоносителей (в несколько процентов) существенно снижает их эффективность. Неравномерность потоков ОЖ по разным трубкам теплопередающего элемента теплообменника обусловлена конструкцией подводного коллектора. Таким образом, чтобы добиться лучшей равномерности распределения расходов ОЖ по всем трубкам теплопередающего элемента теплообменника, необходимо либо расширить входной канал, либо как можно ближе к центральной оси расположить трубки. Возможны оба варианта вместе.

В итоге в представленной работе методом компьютерной гидрогазодинамики исследованы гидрогазодинамические и теплообменные процессы, протекающие в полостях теплообменника. При исследовании выявлена неравномерность расходов ОЖ между трубками теплопередающего элемента теплообменника. Установлена эффективность различных конструктивных вариантов исполнения теплопередающего элемента теплообменника. Выявлено, что у пятисекционного теплопередающего элемента теплообменника две последние секции имеют низкую эффективность. В результате предложена более компактная конструкция теплообменника, состоящая из трех секций, образованных разделительными пластинами.

Рецензенты:Мурашов А.А., д.т.н., зав. кафедрой математических и естественно-научных дисциплин Московского финансово-юридического университета МФЮА, г. Москва;

Пархин О.М., д.т.н., профессор, Ярославский филиал ФГБОУ ВПО «Московский государственный университет путей сообщения» (МИИТ), г. Ярославль.

Работа поступила в редакцию 05.12.2013.