Как известно [1, 2], понятие «перколяция» обозначает явление, которое препятствует диффузии. Перколяция может быть вероятностной (математическая перколяция Бернулли), самопроизвольной (возникающей за счёт процессов агломерации частиц в случайной среде), а также коррелированной (возникающей за счёт совершения над системой работы). Известные технологии изготовления пьезокомпозитов типа 0–3, хотя, формально, и отрицают формирование связанных структур [3–9], тем не менее можно утверждать, что при объёмной доле порошка пьезофазы в системе более 0,3, такие (как минимум локальные) структуры неизбежно формируются двумя первыми методами. Очевидно, что неконтролируемый процесс агломерации резко снижает воспроизводимость диэлектрических и пьезоэлектрических свойств материалов, создаваемых в рамках таких технологий.

Кроме этого, в любых типах пьезокомпозитов можно выделить три области материала, в которых в процессе поляризации пьезокомпозита возникает поле различной напряжённости: области полимерной матрицы и сегнетофаз, а также разделяющая их межфазная граница. Эти области характеризуются различными значениями электропроводности компонентов, что вызывает в них различный уровень падения напряжения, что при больших диэлектрических потерях на связующих или границах раздела фаз не позволяет эффективно поляризовать частицы сегнетоэлектрика.

Третьей группой проблем, которые возникают при изготовлении пьезокомпозиционных материалов, является кристаллохимическое совершенство сегнетоактивной фазы. Так, например, используемые при формировании материалов со связностью типа 0–3 порошки титаната свинца должны пройти оптимальную по температуре и времени термообработку для достижения материалом максимальных значений пьезопараметров [5, 10]. Очевидно, что при прочих равных условиях это может быть объяснено только оптимизацией доменной структуры в отдельных частицах, что связано с завершением процесса их первичной рекристаллизации.

Экспериментальная часть

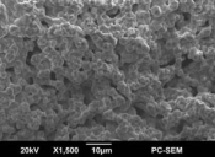

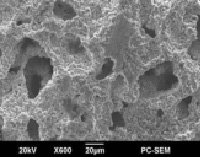

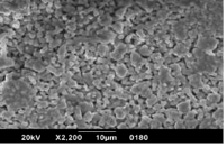

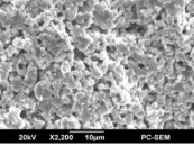

С целью повышения степени контролируемости процесса формирования смесевых пьезокомпозитов (сегнетофаза – полимер) нами в качестве наполнителя использованы частицы пьезофаз, полученные в процессе одноосного хрупкого разрушения пористых неполяризованных пьезокерамических каркасов (общая пористость от 20 до 70 об. %) (рис. 1). Образцы пористой пьезокерамики на основе ЦЛС-НН были изготовлены по технологии удаления солевого порообразователя из системы при непрерывном повышении её температуры (конечная температура обжига пористых пресс-заготовок 1000 °С в течение 1,5–3 часов). Контрольные образцы пористой керамики (рис. 1) поляризовались импульсным методом в среде СCl4 при стандартных условиях.

Для изготовления пьезокомпозитов использовалась пористая пьезокерамика с максимальными значениями продольных пьезопараметров, которые достигались путём оптимизации режимов синтеза исходных пьезофаз, а также за счёт формирования оптимальной микроструктуры керамического каркаса.

Рис. 1. Образцы исходных пористых керамических каркасов: слева ‒ общая пористость 28 об. %; справа – 67 об. %.

Для проведения технологической операции хрупкого разрушения предварительно спечённая керамика с различной степенью пористости и контролируемыми размерами пор помещалась в пресс-форму, диаметр которой превосходил диаметр исходного образца на 20–30 %. Используемая в рассматриваемой технологии пресс-форма имела внешние кольца для ограничения свободного хода пуансона. Это позволяло контролировать степень разрушения (смятия) пористого каркаса при его одноосном сдавливании, которое (согласно данным растровой микроскопии – электронный микроскоп JSM-6390LA) начиналось преимущественно в области крупных пор и постепенно распространялось на другие области системы.

На втором этапе образовавшийся порошок рассеивался с помощью сит, имевших диаметр отверстий от 0,5 до 100 мкм. Независимо от гранулометрического состава фракции полученные порошки на втором этапе обрабатывалась парами борноэтилового эфира (аппретирование) и затем в заданных пропорциях смешивались с термостойким (до +250 °C) двухкомпонентным силиконовым компаундом пентэласт®-712. Компаунд, применявшийся для изготовления пьезокомпозитов, предназначен для герметизации электро- и радиоприборов, работающих на воздухе и условиях повышенной влажности, а компонентом его отверждения является вода, что способствует её устранению с поверхности частиц пьезофазы. Согласно ТУ на материал, герметик имеет удельное (объёмное и поверхностное) электрическое сопротивление порядка 2∙1014 Ом∙см при 20 ± 5 °C, tgδ = 0,2∙10–3 и ε = не более 3 (при 106 Гц). Его электрическая прочность при 20 ± 5 °C не менее 21 кВ/мм, что значительно превосходит условия поляризации пьезоматериалов.

Полученные суспензии помещались в воронку Шота и через них (с использованием среднего вакуума) удалялся избыток компаунда, что обеспечивало равномерное покрытие полимером осколков пористой керамики и формирование первичного образца.

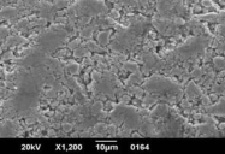

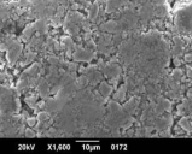

На следующем этапе продукт пропитки формовался под давлением до 5 МПа/см2. После завершения процесса отверждения компаунда (24 часа) из образцов вырезались диски диаметром 10 мм и высотой 1,2 мм, торцы которых зашлифовывались до высоты 1 мм. Поверхности изготовленных образцов до и после шлифовки представлены на рис. 2, а и б.

Рис. 2. Поверхности пьезокомпозитов со смешанным типом связности фаз: а и б – до «химической шлифовки»; в и г – после шлифовки (а и в)исходная пористость разрушенного керамического каркаса ‒ 32 об. %, (б и г) – 62 об. %

Электроды на поверхности образцов наносились с помощью разработанной нами медно-никелевой пасты (на основе того же компаунда), содержащей до 85 об. % металлического порошка. Поляризация пьезокомпозитов проводилась на воздухе при температуре 70–90 °С в течение 10–30 минут полем до 10 кВ/мм с последующим охлаждением образцов «под полем». Электрофизические параметры (ЭФП) пьезоматериалов измерялись через 7 суток после их поляризации в соответствии с ОСТ 11 0444-87 на образцах стандартных размеров.

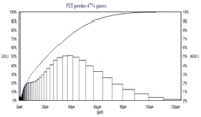

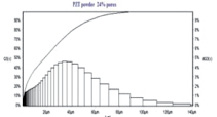

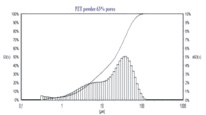

Объёмная доля в пьезокомпозите рассчитывалась исходя из объёма образца, его массы и рентгенографической плотности пьезофазы и плотности связующего. Степень механического разрушения пористого каркаса регулировалась путём изменения высоты ограничителя в процессе одноосного образца разрушения (на 10, 20 или 30 %). Средний размер осколков (при фиксированной степени смятия) увеличивается по мере роста пористости исходного керамического каркаса (рис. 3, а, б) при фиксированном уровне смятия.

Рис. 3. Гистограммы порошков (Analizete 22), образующихся при разрушении пористых каркасов: а и б – при одноосной деформации исходного каркаса на 20 %; в – 10 %; г – 30 %

Обратная закономерность обнаруживается с ростом степени деформируемости исходных образцов (рис. 3, в, г).

Исследование целевых изделия показало, что с ростом степени деформации исходных образцов и уменьшения их пористости доля пьезофазы в композитах, изготовленных по предлагаемой технологии, увеличивается с 52–54 до 65–67 об. %. Результаты исследования значений ЭФП изготовленных образцов пьезокомпозитов представлены в таблице.

Электрофизические свойства пьезокомпозитов мо смешанным типом связности

|

Свойства |

Керамика ЦТС НВ-1 |

Пористость исходного керамического каркаса, об. % |

|||

|

20–32 |

33–45 |

46–55 |

56–67 |

||

|

ПФ 62–67 об. % |

ПФ 58–61 об. % |

ПФ 55–59 об. % |

ПФ 52–55 об. % |

||

|

εТ33/εо |

2350 |

135–144 |

117–128 |

95–107 |

86–97 |

|

d33, пК/Н |

424 |

42–45 |

46–54 |

52–67 |

57–70 |

|

d31, пК/Н |

196 |

8–9 |

5–7 |

3–4 |

3–4 |

|

g33∙103, В∙м/Н |

20 |

33–37 |

43–50 |

62–73 |

65–76 |

|

dv, пК/Н |

32 |

26–27 |

36–40 |

46–58 |

54–66 |

|

gv∙103, В∙м/Н |

1,5 |

20–22 |

32–37 |

54–62 |

72–83 |

|

dv∙gv∙1015, м2/Н |

49 |

520–594 |

1152–1480 |

2484–3596 |

3890–4760 |

Обсуждение результатов и выводы

Анализ представленных экспериментальных данных показывает, что в процессе одноосного разрушения пористых керамических каркасов на первом этапе происходит образование крупных (до 100 мкм) осколков пористой керамики, которые частично сохраняются в конечном изделии. Это косвенно подтверждается тем, что изменение таких параметров, как значения диэлектрической проницаемости, а также величины пьезомодулей и пьезочувствительности, не могут быть описаны в рамках модели пьезокомпозитов типа 0–3 [5, 7, 12 – 14]. В связи с этим можно предположить, что полученные материалы имеют смешанный тип связности фаз. При этом он может изменяться от типичного 0–3 – для пьезокомпозитов, изготовленных их порошка пьезофазы с диаметром порядка 10 мкм (рис. 3, г), до материалов со связностью 0–1–3, основой которых являются осколки высокопористой керамики с линейными параметрами отдельных частиц порядка 100 мкм (рис. 3, б).

Вторым фактором, способствующим росту пьезопараметров и снижению диэлектрической проницаемости материалов, является аппретирование порошков пьезофаз и использование при изготовлении пьезокомпозитов компаунда, отверждение которого способствует удалению поверхностной влаги с частиц наполнителя. Это позволило снизить потери при поляризации пьезоматериалов за счёт устранения в нём протяжённых проводящих областей. Повышению эффективности поляризации также способствовало сближение проводимости пьезоматериала и связующего при температурах процесса поляризации пьезокомпозита. Использование описанных приёмов позволило изготовить эластичные пьезокомпозиты, превосходящие известные аналоги [3–14].

Рецензенты:

Луков В.В., д.х.н., профессор кафедры физической и коллоидной химии Южного федерального университета, г. Ростов-на-Дону;

Бережная А.Г., д.х.н., профессор, заведующая кафедры электрохимии Южного федерального университета, г. Ростов-на-Дону.

Работа поступила в редакцию 29.11.2013.