Разработаны и рекомендованы (совместно с кафедрой аналитической химии КазНУ им. Аль-Фараби) новые полимерные добавки для процессов электроосаждения меди из сульфатных растворов с целью получения качественных медных покрытий. Исследование адсорбции и ингибирующего действия ВМ ПАВ было проведено при действии их на электровосстановление ионов Cu (II) на ртутном и одноименном твердом электроде. Полимерные реагенты серии «Полигель» использованы в процессах восстановления ионов меди на ртутно-капающем электроде из раствора СuSО4∙Н2О 2∙10–3 моль/л на фоне 1 М Н2SО4 при температуре 293К. Исследуемые добавки незначительно снижают предельный ток восстановления меди. Вероятной причиной этому могут быть электростатические взаимодействия функциональных групп с поверхностью электрода.

Получено 2 предпатента (на электролит меднения и электролит цинкования).

Выход по току меди и качество покрытий, полученных в присутствии ВМ ПАВ Полигель-С в исследованных условиях, как видно из табл. 1, значительно отличаются от выхода по току и качества электролитических осадков, полученных из электролита без ПАВ.

Осадки меди, полученные из электролита без добавок, имеют крупнокристаллическую структуру.

При добавлении к электролиту меднения ВМ ПАВ Полигель-С структура осадка меняется: уменьшается размер кристаллов, значительно возрастает число центров кристаллизации.

При температуре (293 К) смесь ПАВ тиомочевины с Полигель-С (0,5 г/л) значительно повышает качество покрытия: уменьшает зернистость, усиливает блеск (табл. 1). При повышении концентрации Полигель-С (2 г/л) качество осадков меди ухудшается: на светлой основе появляются темные пятна, выход по току металла снижается.

С увеличением температуры до 333 К качество медных покрытий, полученных из электролита с двумя добавками, остается прежним. Однако при высокой концентрации Полигель-С (2 г/л) осадки темнеют. Выход меди по току 98,6 %.

Таблица 1

Медные покрытия, полученные из электролита, состава (моль/л): медь сернокислая – 1, кислота серная – 0,5 в присутствии Полигель и в комбинации с тиомочевиной. Плотность тока 2А/дм2

|

Позиция |

ПАВ |

Концентрация, г/л |

Т, К |

ВТ Cu, % |

Внешний вид покрытия |

|

1 |

Без ПАВ |

- |

293 |

97,4 |

Светлый, крупнокристаллический |

|

2 |

Полигель-С |

0,5 |

293 |

98,3 |

Светлый, плотный |

|

3 |

Тиомочевина Полигель-С |

0,1 0,5 |

293 |

98,6 |

Светлый, блестящий, плотный |

|

4 |

Тиомочевина Полигель-С |

0,1 2 |

293 |

98,1 |

Светлый, плотный с темными пятнами |

|

5 |

Без ПАВ |

– |

333 |

98 |

Светлый, крупнокристаллический |

|

6 |

Полигель-С |

0,5 |

333 |

98,6 |

Светлый, плотный полублестящий |

|

7 |

Тиомочевина Полигель-С |

0,1 0,5 |

333 |

98,6 |

Светлый, блестящий, плотный |

|

8 |

Тиомочевина Полигель-С |

0,1 2 |

333 |

98,4 |

Плотный с темными пятнами |

Как следует из приведенного материала, медные покрытия, полученные из электролитов в присутствии добавок Полигель-С и тиомочевины совместно с Полигель-С, отличаются высоким качеством: плотные мелкозернистые, а в отдельных случаях блестящие. Повышение температуры позволяет значительно ускорить процесс, не снижая высоких качеств покрытий, получаемых из электролитов с Полигель-С или с комбинированной добавкой тиомочевины с Полигель-С. Выход по току близок к 100 %.

Поляризационные измерения на твердом медном катоде в исследуемых условиях подтверждают высокое адсорбционное свойство ПАВ (Полигель-С), способного в отдельности и в комбинации с тиомочевиной усиливать торможение процесса электрокристализации меди, восстановление которой протекает при невысоких отрицательных зарядах поверхности.

Вследствие этого медные гальванопокрытия, полученные из электролита с указанными добавками, отличаются высоким качеством: они мелкозернисты и плотны, блестящи и беспористы.

Разработка новых электролитов меднения

Исходя из вышеизложенного можно заключить, что имеет место эффект действия отдельной добавки на качество покрытий, и он заметно возрастает при комбинировании ПАВ с тиомочевиной.

В табл. 2 приведены экспериментальные результаты по изучению условий нанесения медных покрытий из сернокислого электролита в присутствии как отдельной, так и комбинированных добавок.

Качественные покрытия меди, как видно из табл. 2, получены из сульфатных растворов с добавкой тиомочевины и Полигель-С (0,5 г/л) (п. 2).

При увеличении концентрации Полигель-С до 2 г/л покрытие остается светлым, равномерным, но по краям отслаивается, выход по току снижается (п. 3).

Одновременное увеличение концентрации Полигель-С до 2 г/л и плотности тока до 3 А/дм2 неблагоприятно отражается на качестве покрытия, на поверхности появляются темные пятна, осадок по краям отслаивается (п. 5).

Повышение температуры до 333К при концентрации Полигель-С 0,5 г/л в электролите и плотности тока 2 А/дм2 не ухудшает качество гальванопокрытия (п. 6), покрытие плотное, блестящее, выход по току 98 %.

Увеличение плотности тока до 3 А/дм2 ухудшает качество осадков. Осадки, хотя и блестящие, но по кромком отслаиваются (п. 8), выход по току снижается.

Одновременное увеличение концентрации Полигель-С до 2 г/л, плотности тока до 3 А/дм2 и температуре до 333К неблагоприятно отражается на качестве медных покрытий, они темнеют (п. 9), ухудшается сцепление.

На основе этих данных рекомендованы новые электролиты меднения (табл. 3).

Покрытия меди, полученные из приведенных электролитов, отличаются высоким качеством: плотные, блестящие, имеют хорошее сцепление с основой.

Электролиты не токсичны, дешевы. Выход по току около 100 %.

Технология нанесения медных покрытий

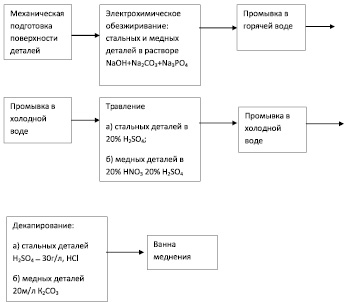

Технологическая схема нанесения металлокристаллических, плотных медных покрытий на изделия из СТ-3, а также меди из предложенного нами электролита включает следующие технологические операции.

Очистка и подготовка поверхности

Детали, подлежащие покрытию, после механической обработки подвергаются обезжириванию венской известью в растворах или электрохимическим способом в растворе (г/л): NaOH-10, Na2CO3 – 30, Na3PO4 – 20, мыло – 1 при плотности тока 3–5 А/дм2 и температуре 343 К. Продолжительность обезжиривания 0,5–2 мин. После чего детали промывают в горячей, затем холодной воде.

Таблица 2

Электроосаждение меди из электролита (моль/л): медь сернокислая – 1, кислота серная – 0,5 в присутствии Полигель-С и тиомочевины с Полигель-С

|

Позиция |

ПАВ |

Концентрация, г/л |

Т, К |

IK, А/дм2 |

ВТ Cu |

Внешний вид покрытия |

|

1. |

Тиомочевина Полигель-С |

- |

293 |

2 |

98,6 |

Светлый, блестящий, плотный |

|

2. |

Тиомочевина Полигель-С |

0,5 |

293 |

2 |

98,1 |

Светлый, с темными пятнами |

|

3. |

Тиомочевина Полигель-С |

0,1 0,5 |

293 |

3 |

98,0 |

Светлый, отслаивается |

|

4. |

Тиомочевина Полигель-С |

0,1 2 |

293 |

3 |

98,4 |

Светлый, с темными пятнами |

|

5. |

Тиомочевина Полигель-С |

- |

333 |

2 |

98,6 |

Светлый, блестящий, плотный |

|

6. |

Тиомочевина Полигель-С |

0,5 |

333 |

2 |

98,0 |

Светлый, с темными пятнами |

|

7. |

Тиомочевина Полигель-С |

0,1 0,5 |

333 |

3 |

98,4 |

Блестящий, с пятнами |

|

8. |

Тиомочевина Полигель-С |

0,1 2 |

333 |

3 |

98,1 |

Темный |

Таблица 3

Состав электролитов меднения и режим электролита

|

Компоненты и режим |

Электролиты г/л |

|

|

І |

ІІ |

|

|

CuSO4∙5H2SO4 |

180–250 |

180–250 |

|

H2SO4 |

130–150 |

150–180 |

|

Полигель-С |

0,5–0,15 |

0,5–0,5–1,0 |

|

Тиомочевина |

– |

0,05–1,0 |

|

Плотность тока, А/дм2 |

2–3 |

2–3 |

|

Температура, К |

293 и 333 |

293 и 333 |

С целью удаления оксидных пленок с поверхности детали поступают на травление. Травление осуществляется в 20 % растворе серной кислоты в течение 5 минут при комнатной температуре. Для удаления остатков травильного раствора деталь промывают холодной водой.

Непосредственно перед погружением в ванну меднения детали декантируют для удаления тончайшего слоя оксидов с поверхности в растворе состава, г/л: H2SO4 – 30, HCl – 30 в течение одной минуты при комнатной температуре, после чего детали загружают в ванну меднения.

Электролиз проводят в ванне меднения состава, г/л:

Электролит – I: CuSO4 5H2O – 180–250;

H2SO4 – 130–150;

Тиомочевина – 0,05–1,5;

Полигель – С – 0,5–1,5;

Электролит – II: CuSO4 5H2O – 180–250;

H2SO4 – 130–150;

Полигель – С – 0,5–1,5

при плотности тока 2–3 А/дм2 и температуре 293 и 333 К.

Гальванопокрытия, полученные из приведенного электролита, отличаются плотностью, блеском. Выход по току 100 %. Аноды медные М-О ГОСТ 859–41, растворимые.

Соотношение поверхности анодов равно поверхности покрываемых деталей.

Приготовление электролита

Входящие в состав электролита соли последовательно растворяют в теплой воде, раствор фильтруют по мере надобности.

Добавку ПАВ Полигель-С предварительно замачивают на 5–7 часов в холодной воде до полного растворения и вводят в электролит тиомочевину, предварительно растворенную в горячей воде. Электролит доводят до соответствующего объема. В течение длительного времени электролит остается прозрачным, по мере его помутнения (раз в месяц) электролит фильтруют, производят анализ основных компонентов и после фильтрации вводят новую порцию ПАВ. рН электролита контролируют раз в смену с помощью рН-метра.

Осадки меди, имеющие ровную поверхность, блеск (или матовую поверхность), мелкокристаллическую структуру и отвечающие требованиям современных стандартов, получают из электролитов, содержащих поверхностно-активные вещества.

На основании представлений о действии поверхностно-активных веществ на катодные процессы фактором, оказывающим большое влияние на величину катодного потенциала, а следовательно, и на структуру осадка, будет вполне определенная ориентировка и уплотнение частиц или молекул «добавочного реагента». Такое уплотнение веществ на поверхности раздела фаз металл-раствор происходит за счет адсорбции. Нередко наряду с физической адсорбцией, протекающей под действием электростатических сил, наблюдается явление специфической адсорбции, связанной с поверхностными химическими реакциями. В таких случаях «уплотнение» может происходить не только на внешней поверхности, но и в порах, и щелях кристаллов.

Адсорбция полимерных соединений на ртути и твердых электродах характеризуется теми же закономерностями, что и в случае простых органических веществ, однако полимерные соединения адсорбируются в гораздо большей степени [1].

Технологические операции процесса нанесения медных покрытий

Разработаны и рекомендованы совместно с ГНПОПЭ «Казмеханобр», (а) в соответствии с установленной методикой по сгущению. В качестве контроля принято самопроизвольное сгущение пульп и в качестве эталона – использование японского высокоэффективного флокулянта «Санфлокс».

Рецензенты:

Шакиров Б.С., д.т.н., профессор, заведующий кафедрой «Экология», ЮКГУ им. М.О. Ауэзова, г. Шымкент;

Надиров К.С., д.т.н., профессор, заведующий кафедрой «Нефтегазовое дело», ЮКГУ им. М.О. Ауэзова, г. Шымкент.

Работа поступила в редакцию 24.10.2013.