Березниковский содовый завод является родоначальником содовой промышленности России и выпускает свою продукцию уже 130 лет. Производство кальцинированной соды на предприятии осуществляется аммиачно-солевым способом и сопровождается образованием значительного количества твёрдых отходов. Их размещение требует существенных дополнительных затрат и масштабного отчуждения территории. В связи с этим одной из актуальных задач, стоящих перед предприятием, является разработка схемы эффективной утилизации твердых отходов, обеспечивающей снижение экологической нагрузки на окружающую среду и получение экономических выгод от их повторного использования [11].

Процесс отходобразования в ОАО БСЗ можно представить двумя этапами. Первичные отходы образуются уже на стадии добычи сырья в Чаньвинском известняковом карьере. Известняк используется в виде «химического камня» в производстве соды, а в карьере остаются вскрышные породы, основную часть которых составляет глинистый материал вперемешку со щебнем. За долгие годы работы завода в отвале накоплены миллионы тонн подобных отходов, что по существу представляет собой техногенное месторождение[1] глины [14].

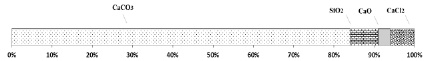

В дальнейшем по ходу производственного процесса при извлечении аммиака образуются кальцийсодержащие шламы, которые в виде пульпы сливают в шламонакопители. Примерный состав шлама березниковского содового производства показан на диаграмме (рис. 1).

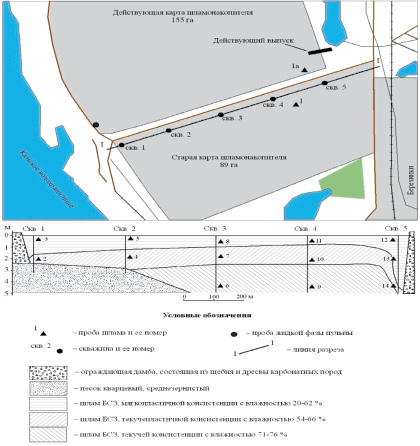

Шламонакопитель расположен на северо-западной окраине г. Березники, на левом берегу Камского водохранилища. Отходы ОАО БСЗ складированы в действующей и старой картах шламонакопителя, которые ограничены дамбами из щебня и дресвы известняка. Площадь действующей карты составляет 155 га, старой – около 89 га (рис. 2). По данным бурения и по имеющимся фондовым материалам, мощность накопленного шлама увеличивается в северо-западном направлении от 2,5 до 15 м. По ориентировочным расчетам объем шлама в настоящее время превышает 10 млн м3 или около 20 млн т. Рентгеноструктурный анализ пород показал, что преобладающим минералом складированных отходов ОАО БСЗ является кальцит, находящийся в кристаллическом (до 58 %) и скрытокристаллическом состоянии (до 70 %). Общее количество кальцита находится в пределах 80–95 %, причем его большее содержание характерно для 1,5-метрового верхнего слоя.

Рис. 1. Состав твердой фазы шлама содового производства [2]

Рис. 2. Схема шламонакопителя ОАО «БСЗ» [2]

Жидкая фаза пульпы из производственного цикла имеет щелочные значения водородного показателя и среднюю минерализацию. В составе содержится значительное количество растворенных ионов: хлоридов, сульфатов, натрия и калия, аммония. Их миграционная способность достаточно велика. Однако в старой карте за 30 лет эти компоненты уже «вымыты» из складированного шлама за счет инфильтрации атмосферных осадков и отсутствия свежих поступлений с пульпой (табл. 1).

Таблица 1

Химический состав жидкой фазы пульпы отходов ОАО БСЗ, в мг/л [2]

|

Место отбора |

|

|

CL– |

|

|

Ca2+ |

Na+ + K+ |

|

Минерализация |

pH |

|

Выпуск производственного цикла |

61,0 |

7205 |

106359 |

3,6 |

- |

41082 |

25859 |

204 |

180773 |

12,3 |

|

Западная часть действующей карты шламонакопителя |

36,6 |

1884 |

15252 |

0,4 |

51 |

5511 |

4535 |

13,5 |

27284 |

11,1 |

В процессе производства соды образуется примерно 9–10 м3 дистиллерной жидкости на 1 т готового продукта. С учетом ограниченности оставшегося незаполненного объема действующего шламохранилища ее накопление сдерживает возможное увеличение выпуска целевой продукции. Кроме того, нарастающий объем жидкости в шламонакопителях увеличивает экологический риск инфильтрации загрязнений через защитный экран и попадания вредных веществ в источники водоснабжения. Все это делает характер задачи частичного освобождения шламонакопителей неотложным.

Для освобождения шламонакопителей и карьеров от завалов могут использоваться известные способы утилизации отходов содового производства. Подсохшие шламы и глина могут быть востребованы в сельском хозяйстве для обработки почв, в горнодобывающей промышленности для нейтрализации шахтных вод угольных шахт и восстановления ландшафтов в местах добычи серосодержащих полезных ископаемых, в строительстве для производства различных стройматериалов и конструкций, на газо-нефтедобывающих предприятиях для получения буровых растворов, а также в дорожной отрасли для производства покрытий [9].

Анализ возможных направлений утилизации отходов березниковского содового производства показал, что большинство технологий требуют определенной очистки шламов, поэтому наиболее приемлемым в этом плане является использование содовых отходов в дорожном строительстве. Именно это направление утилизации отходов предусматривает их масштабное извлечение из карьеров и шламохранилищ, и дальнейшее непосредственное использование без всякой очистки. Подобное решение относительно недорогое и достаточно простое с технико-технологических позиций.

Основная идея выполненной научно-исследовательской работы заключается в разработке основ технологии приготовления покрытия для грунтовых дорог, в составе которого традиционно используемые глины будут заменены шламами содового производства. С этой целью была проведена серия экспериментов, основные результаты которых приведены в данной статье.

На первом этапе исследований было выполнено сравнение гранулометрических составов глины и шлама методом мокрого рассева (табл. 2) [4].

Таблица 2

Результаты анализа гранулометрического состава шлама и глины

|

Размер частиц, мм |

Доля фракции в общем объеме, в % |

|

|

Шлам |

Глина |

|

|

1,5 |

60 |

52 |

|

0,08 |

15 |

23 |

|

0,063 |

4 |

4 |

|

Менее 0,063 |

21 |

21 |

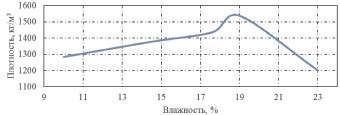

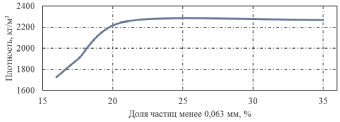

Как видно из табл. 2, гранулометрический состав местной глины, традиционно используемой в дорожном строительстве, весьма схож с составом содового шлама, особенно в части мелких фракций. Это важно, т.к. в процессе исследований установлено, что содержание мелких фракций в шламе существенно влияет на плотность покрытия (см. диаграмму на рис. 5 далее по тексту). Именно мелкие фракции, будучи смоченными водой, заполняют полости в дорожном покрытии, формируя плотные структуры. Поэтому вторым этапом эксперимента было изучение влияния влажности на плотность приготовляемой шламо-грунтовой смеси по методу лабораторного определения максимальной плотности грунтов [3]. Для проведения опытов смесь изготовлялась в соотношении 70 % грунта и 30 % шлама, что соответствует типичному составу смесей грунта и глины, часто используемых в дорожном строительстве [1]. Зависимость плотности смеси от влажности показана на рис. 3.

Рис. 3. Зависимость плотности смеси от ее влажности

По диаграмме видно, что максимальная плотность образцов обнаруживается при влажности ~19 %, что соответствует естественной влажности содовых шламов, предлагаемых к использованию вместо глины. Ее уровень обычно составляет 18–20 %. Именно при таком количестве вода наиболее плотно связывает частицы смеси, но при дальнейшем росте влажности вода ухудшает прочностные характеристики покрытия, размывая шламо-грунтовую смесь. По ходу данного эксперимента также установлено, что при равной доле мелких фракций (~21 %) и одинаковой влажности (~19 %) монообразцы шлама имели плотность ~2250 кг/м3, а образцы чистой глины ~1600 кг/м3, что обеспечивает прочностные преимущества для смеси грунта со шламом в сравнении с традиционной смесью грунта с глиной.

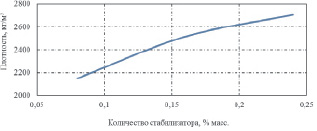

Далее, учитывая роль мелкой фракции в усилении прочностных характеристик смесей, была изучена зависимость плотности образцов материала от доли в нем частиц размером менее 0,063 мм. Для этого были выбраны смеси грунта и шлама с различным содержанием мелких частиц. Полученная зависимость представлена на рис. 4.

Рис. 4. Зависимость плотности шламо-грунтовой смеси от доли мелких частиц

Содержание шлама в смеси последовательно увеличивалось от 30 до 100 %, а затем для увеличения доли мелкой фракции неочищенный шлам дополнялся специально очищенным. Из рис. 4 видно, что плотность образца смеси возрастает при увеличении доли мелких частиц. Подобную зависимость можно объяснить увеличением поверхности контакта фаз при уменьшении размеров частиц смеси. Более мелкие частицы образуют более плотную структуру. Неочищенный шлам имеет долю мелких частиц ~21 %, очищенный ~35 % и более. Однако график зависимости показывает, что плотности очищенного и неочищенного шлама сопоставимы между собой. Поэтому с технико-экономической точки зрения для изготовления покрытия, безусловно, выгоднее использовать неочищенный шлам, исключая дополнительные расходы на его очистку.

После того как первые результаты испытаний показали, что шлам в составе дорожной смеси улучшает ее прочностные параметры, было решено изучить возможности включения в состав смеси глинистых отходов из карьера. Однако при изготовлении опытных образцов сначала было необходимо выбрать дополнительное вяжущее для обеспечения их прочности и сохранения целостности формы. В качестве такого компонента для добавления в исходную минеральную смесь было решено использовать известный стабилизатор грунта – полимерную эмульсию марки М 10+50, производимую американской компанией Enviroseal на основе акрилового винилацетатного сополимера. Подобные стабилизаторы на различных основах широко применяются для закрепления элементов дорожных одежд в США и странах Европы. Эмульсия М 10+50 весьма часто применяется в дорожном и аэродромном строительстве для укрепления грунтов. Опыт ее применения показывает, что выбранный стабилизатор позволяет существенно увеличить модуль упругости и прочностные характеристики грунтов. Кроме того, укрепленные выбранной эмульсией грунты обладают высокой морозостойкостью и водостойкостью, а также уменьшает пылимость покрытия. Другим плюсом является то, что эмульсия M 10+50 может использоваться для всех видов грунта – и песчаных, и глинистых, а дорожное полотно, изготовленное с использованием эмульсии M 10+50, может использоваться уже через 2 часа после проведения работ [10,13]. Механизм действия такого полимерного стабилизатора схематично представлен на рис. 5.

Рис. 5. Механизм действия стабилизатора

Стабилизатор вносится в материал (1), осаждается на поверхности частиц грунта (2), образуя капли. Под давлением капли растекаются (3) и заполняют пустоты между частицами минерального материала (4), связывая тем самым его в плотную структуру [7].

Учитывая, что добавка стабилизатора в грунт улучшает прочностные характеристики последнего, представлялось важным оценить воздействие эмульсии на шлам содового производства без примеси грунта. Для этого в шлам добавляли в соответствии с типовой инструкцией по использованию стабилизатора рекомендуемое количество эмульсии ~0,08 % по массе образца [8]. Опытные испытания показали, что плотность образцов шлама при типичной влажности 19–22 % с добавлением указанного количества эмульсии возрастает в ~1,4 раза. При этом при добавлении большего количества стабилизатора плотность шламовых образцов возрастает почти линейно, что видно из диаграммы на рис. 6.

Следовательно, использование стабилизатора целесообразно и для упрочнения шламо-грунтовых смесей, планируемых к использованию в дорожном покрытии.

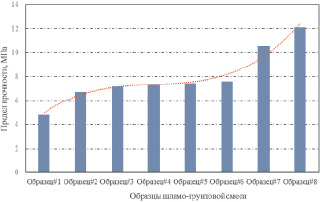

На заключительном этапе исследовалась прочность образцов в зависимости от состава приготовляемой смеси. После замены грунта на шлам, а также добавления глины в состав смеси был добавлен щебень. Это целесообразно, т.к. на практике глинистые отходы известнякового карьера также содержат около 50 % щебеня в своем составе. Для этого был изготовлен ряд образцов с различными составами твердых компонентов при оптимальном уровне влажности. Образцы выдерживались 7 суток на воздухе в лабораторных условиях при температуре воздуха 20 °С. Затем их подвергали нагрузке на лабораторном прессе, доводя ее до 150 кг/см2, что соответствует уровню давления дорожного катка [12]. Следует подчеркнуть, что в состав всех исследуемых смесей вводилось рекомендуемое количество эмульсии М 10+50 согласно инструкции ее фирмы-разработчика – т.е. ~0,08 % по массе образца. Результаты измерений предела прочности образцов смесей различных составов приведены на рис. 7. Как видно по результатам опытов, добавление шлама и естественных твердых компонентов в состав дорожных смесей существенно повышает их прочностные характеристики, позволяя увеличить предел прочности смеси более чем в ~2,5 раза в сравнении со стандартным вариантом ее композиции (образец #1).

Рис. 6. Влияние количества стабилизатора на плотность содового шлама[2]

Рис. 7. Зависимость прочности шламо-грунтовой смеси от ее состава

|

Образцы |

Состав твердых компонентов смеси |

|

Образец#1 → |

Грунт 70 % + глина 30 % |

|

Образец#2 → |

Грунт 70 % + шлам 30 % |

|

Образец#3 → |

Грунт 50 % + шлам 50 % |

|

Образец#4 → |

Шлам 50 % + глина 50 % |

|

Образец#5 → |

Шлам 70 % + глина 30 % |

|

Образец#6 → |

Шлам 100 % |

|

Образец#7 → |

Шлам 50 % + щебень 50 % |

|

Образец#8 → |

Шлам 50 % + глина 25 % + щебень 25 % |

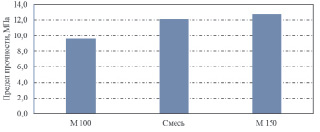

Результаты проведенных экспериментов показывают, что предел прочности материалов, полученных с использованием отходов содового производства и полимерного стабилизатора М 10+50, достигает уровня 11–12 МПа, что сопоставимо по прочности с бетонами марок М 100 (класс бетона В 7.5) и М 150 (класс бетона В 10) (рис. 8). Указанные марки бетонов применяются при проведении подготовительных работ в строительстве, а также для непосредственного бетонирования некрупных дорожек и изготовления бетонных подушек при выполнении прочих дорожных работ. Это подтверждает техническую возможность применения шламо-грунтовых смесей, изготовленных с использованием отходов содового производства и полимерного стабилизатора М 10+50 в качестве элементов дорожного покрытия для грунтовых дорог.

Рис. 8. Сопоставление прочности бетонов и шламо-грунтовой смеси [5]

Для оценки экономической целесообразности использования отходов содового производства в местном дорожном строительстве авторами были сопоставлены возможные затраты на возведение дорожных одежд для 1 км дороги с шириной полотна 8 м и толщиной накладываемого покрытия 10 см по традиционной и разрабатываемой технологиям. По 1-му варианту рассчитывалась стоимость покрытия с использованием цементо-грунтовой схемы, а по 2-му – с использованием содовых отходов. Сравнительный анализ смет на строительство дорог, составленных в соответствии с действующими ГЭСН, по обоим вариантам показал, что использование отходов позволяет получить экономию около 2 млн руб. на каждый километр трассы в текущих ценах. Причем основная экономия приходится на материалы, применяемые в строительстве. Резервом для снижения затрат является возможная замена дорогого импортного стабилизатора на более дешевые отечественные аналоги [6].

Кроме экономии на материалах при строительстве дорог, не менее значительным эффектом будет снижение темпов заполнения шламонакопителя и перенос возведения нового на отдаленное время. Несмотря на проблематичность прямой эколого-экономической оценки этого эффекта, он, безусловно, является целевым для ОАО «Березниковский содовый завод». Таким образом, проведенные исследования показали, что использование отходов содового производства в дорожном строительстве технически возможно и экономически выгодно. Их применение для изготовления дорожного покрытия на грунтовых дорогах позволит не только оптимизировать расходование природных ресурсов, но и сократить крупные техногенные образования на территории Верхнекамья.

Рецензенты:

Островский С.В., д.т.н., профессор кафедры «Химические технологии», ФГБОУ ВПО ПНИПУ, г. Пермь;

Затонский А.В., д.т.н., профессор, зав. кафедрой «Автоматизация технологических процессов», ФГБОУ ВПО «Березниковский филиал ПНИПУ», г. Березники, Пермский край.

Работа поступила в редакцию 22.11.2013.