Актуальной проблемой предприятий АПК является повышение энергоэффективности производства путем внедрения ресурсо- и энергосберегающих технологий. Значительное ресурсосбережение в кормопроизводстве достигается за счет использования вторичного сырья. Какаовелла составляет 15 % от массы дорогостоящего импортного сырья семян какао-бобов и является побочным продуктом (отходом) перерабатывающей промышленности. Между тем в какаовелле содержится белок, крахмал, дубильные вещества, алкалоид, аминокислоты (лейцин, изолейцин, аланин, валин, тирозин, фениланин), клетчатка, крахмал, пектин и пентазан. На долю углеводов приходится 41–46 %, массовая доля белка, клетчатки и пентозанов превышает их массовую долю в ядре. Содержание витаминов в какаовелле в два раза выше, чем в ядре какао-бобов. Использование такого ценного по химическому составу вторичного сырья в производстве комбикормов ограничено отсутствием энергоэффективного измельчающего оборудования. Традиционное измельчающее оборудование в аппаратурно-технологических системах кормопроизводства не обеспечивает выход продукта с оптимальными качественными и энергетическими показателями. Решение этой проблемы возможно путем внедрения электромагнитного способа механоактивации [3, 4, 6, 12] в технологические схемы переработки сырьевых материалов. В результате теоретических и экспериментальных исследований [1, 5, 7–11] выявлено, что электромагнитные дисковые механоактиваторы ЭДМА-С и ЭДМА-К [2, 14] в технологических линиях производства витаминизированной добавки – какаовеллы обеспечивают получение готового продукта в узком и оптимальном диапазоне дисперсности при минимальных энергозатратах.

Цель работы – исследование энергоэффективности электромагнитных механоактиваторов дискового исполнения на основании анализа кинетических и энергетических закономерностей процесса диспергирования вторичного сырья шоколадного производства – какаовеллы.

Материал и методы исследований

Предметом исследований являются кинетические и энергетические закономерности процесса механоактивации в аппаратах типового ряда ЭДМА.

Результаты исследования и их обсуждение

Технологические требования, предъявляемые к гранулометрическому составу дисперсной фазы комбикорма с использованием витаминизированной добавки – какаовеллы [15], обуславливают использование двух критериев для оценки качества их измельчения – степень измельчения Dδ 1,8 и «проход» фракций размером менее 1,0 мм Dδ1,0.

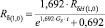

С целью выявления кинетических и энергетических закономерностей процесса механоактивации какаовеллы были проведены серии опытов на аппаратах типового ряда ЭДМА (патенты РФ № 2045195 и № 84263) при различных режимах работы. Математической обработкой экспериментальных данных получено эмпирическое уравнение, позволяющее определить степень измельчения исследуемого продукта в любой момент времени обработки

(1)

(1)

где DδH – степень измельчения материала по контролируемым фракциям в начальный момент времени; t – время измельчения; Gg – коэффициент, характеризующий прочность продукта, его измельчаемость и условия измельчения; Gs – коэффициент, характеризующий скорость измельчения в начальный момент времени и определяющий наклон кинетической кривой к оси абсцисс в начале процесса.

Значения коэффициентов Gg и Gs приведены в табл. 1.

Таблица 1

Значения коэффициентов уравнения кинетики измельчения какаовеллы в ЭДМА

|

Исследуемый продукт |

Значение коэффициентов по критерию D1,8 |

Значение коэффициентов по критерию D1,0 |

|

Какаовелла |

Gg = 4,75 |

Gg = 1,692 |

|

Gs = 0,151 |

Gs = 0,092 |

|

|

GgGs = 0,717 |

GgGs = 0,155 |

Сравнительный анализ расчетных значений (Р) и опытных данных (О) представлен в табл. 2.

Математический анализ уравнения (1) показывает, что оно имеет физическое обоснование, так как удовлетворяет граничным условиям процесса измельчения и легко сводится к известному аналитическому уравнению Разумова [13]:

(2)

(2)

где Rδ – (Rȕckstand – остаток, нем.) измельченного материала (контролируемого крупного класса) в любой момент времени измельчения t; RδH – содержание крупного класса в начальный момент времени (t = 0);P и K – параметры уравнения кинетики (P = Gg и K = Gs).

В уравнениях (1) и (2) скорость измельчения  или

или  в начальный момент времени (когда t → 0) и в конце процесса (при t → ∞) имеет определенную конечную величину (не 0 и не ∞).

в начальный момент времени (когда t → 0) и в конце процесса (при t → ∞) имеет определенную конечную величину (не 0 и не ∞).

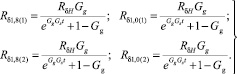

Таким образом, коэффициенты уравнения кинетики процесса измельчения какаовеллы в ЭМДА могут быть определены аналитическим путем по двум точкам кинетической кривой, т.е. по двум значениям «остатков» R1,8 и R1 при времени обработки t2 = 2t:

(3)

(3)

Таблица 2

Расчетные и опытные данные по измельчению какаовеллы в ЭДМА

|

Исследуемый продукт |

«Durchgang» по контролируемой фракции менее 1,8 мм |

Время измельчения, с |

|||||

|

10 |

20 |

30 |

40 |

50 |

60 |

||

|

Какаовелла |

Dδ1,8(О) |

19,0 |

39,9 |

63,2 |

78,9 |

90,5 |

97,0 |

|

Dδ1,8 (Р) |

18,5 |

41,1 |

62,9 |

79,7 |

90,4 |

96,5 |

|

|

Dδ1,8(0)–Dδ1,8(Р) |

0,5 |

-1,2 |

0,3 |

-0,8 |

0,1 |

0,5 |

|

|

Какаовелла |

«Durchgang» по контролируемой фракции менее 1,0 мм |

Время измельчения, сек |

|||||

|

10 |

20 |

30 |

40 |

50 |

60 |

||

|

Dδ1,0(О) |

9,2 |

18,0 |

26,9 |

34,5 |

42,0 |

48,2 |

|

|

Dδ1,0 (Р) |

9,0 |

17,8 |

26,1 |

33,9 |

41,2 |

47,9 |

|

|

Dδ1,0(0)–Dδ1,0(Р) |

0,2 |

0,2 |

0,8 |

0,6 |

0,8 |

0,3 |

|

Решение этой системы дает следующее значение коэффициентов уравнения кинетики:

(4)

(4)

(5)

(5)

По формулам (4) и (5) определены коэффициенты Gg и Gs и составлены уравнения кинетики, описывающие содержание контролируемых фракций измельченной в ЭДМА какаовеллы в любой момент времени обработки (табл. 3).

Таблица 3

Уравнения кинетики процесса измельчения в ЭДМА

|

Исследуемый продукт |

Уравнение кинетики по «остатку» фракций размером более 1,8 мм |

Уравнение кинетики по «остатку» фракций размером более 1,0 мм |

|

Какаовелла |

|

|

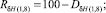

Продолжительность обработки какаовеллы в ЭДМА до содержания готового класса (1,8 мм) от 30 до 90 % определялась по формуле [13]:

(6)

(6)

где

DδН(1,8), Dδ(1,8) – степень измельчения продукта в начальный и конечный моменты времени обработки в ЭДМА.

Относительное возрастание затрат энергии при измельчении какаовеллы от степени измельчения Dδ1,8 = x (0 ˂ x ˂ 90 %) до стандартизированной степени измельчения Dδ1,8 = 90 % определяется только отношением времени измельчения до 90 % ко времени измельчения до Dδ1,8 = x, так как мощность рабочего процесса в ЭДМА при делении сократится.

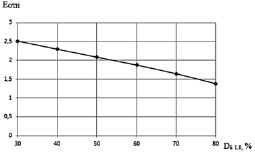

Из анализа табл. 4 и 5 следует, что относительное возрастание затрат энергии при снижении крупности какаовеллы в типовых рядах аппаратов ЭДМА имеют одинаковые значения, что позволяет моделировать промышленное измельчение в лабораторных условиях.

Зависимость относительных затрат энергии при измельчении какаовеллы электромагнитным способом от содержания в продукте готового класса (1,8 мм) до стандартизированного значения представлена на рисунке.

Таблица 4

Продолжительность обработки какаовеллы от 30 до 90 %

|

Тип аппарата |

Время измельчения, с до содержания класса 1,8 мм |

||||||

|

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

|

ЭДМА-С |

20,42 |

20,64 |

20,89 |

30,21 |

30,65 |

40,35 |

60,06 |

|

ЭДМА-К |

20,47 |

20,71 |

20,9 |

30,35 |

30,83 |

40,57 |

60,25 |

Таблица 5

Относительные затраты энергии при измельчении компонентов корма в ЭДМА

|

Тип аппарата |

Относительные затраты энергии |

|||||

|

t90/t30 |

t90/t40 |

t90/t50 |

t90/t60 |

t90/t70 |

t90/t80 |

|

|

ЭДМА-С |

2,504132 |

2,295455 |

2,096886 |

1,88785 |

1,660274 |

1,393103 |

|

ЭДМА-К |

2,530364 |

2,306273 |

2,155172 |

1,865672 |

1,631854 |

1,367615 |

Зависимость относительных затрат энергии при измельчении какаовеллы от содержания в продукте готового класса (1,8 мм)

Выявленная закономерность позволяет моделировать процесс промышленной переработки какаовеллы в лабораторных условиях при условии адекватности силовых и энергетических воздействий на частицы продукта в магнитоожиженном слое рабочих объемов ЭМДА.

Заключение

В результате исследований кинетических закономерностей изменения гранулометрического состава какаовеллы в ЭДМА получено уравнение кинетики, удовлетворяющее граничным условиям процесса измельчения. Уравнение кинетики позволяет определять относительные затраты энергии на обработку продукта до стандартизированной степени измельчения и моделировать промышленное измельчение в лабораторных условиях.

Рецензенты:

Ракутько С.А., д.т.н., профессор, заведующий лабораторией энергоэффективных электротехнологий ГНУ СЗ НИИМЭСХ Россельхозакадемии, г. Санкт-Петербург;

Салова Т.Ю., д.т.н., профессор, зав. кафедрой «ТиТ» «Санкт-Петербургский аграрный университет», г. Санкт-Петербург.

Работа поступила в редакцию 17.10.2013.