Получение защитных и упрочняющих покрытий с заранее заданными и воспроизводимыми характеристиками любым из газотермических методов напыления может быть обеспечено только при постоянном контроле ключевых физических параметров – КФП, таких как скорость и температура частиц в напылительной струе [7]. Традиционный механизм ввода порошка в плазменную струю с помощью транспортирующего газа существенно меняет энтальпию и ламинарность потока, что определяет актуальность разработки высокостабильных проволочных дозаторов [11], обеспечивающих генерацию или инжекцию [14] частиц конденсированной фазы в широком диапазоне объемных концентраций. И если вопросам диагностики параметров двухфазных потоков в процессах порошкового напыления [5] уделяется достаточно много внимания, то явление распыления проволочных материалов все еще остается малоизученным [6]. Вместе с тем появляются новые перспективные способы напыления, использующие в качестве исходного материала для формирования покрытий прутки и проволоки. Примером такого способа может быть плазменно-дуговое напыление покрытий, при котором распыляется токоведущая проволока-анод, постоянно подаваемая в плазменную дугу за срезом сопла плазмотрона. В свою очередь, совершенствование конструкций плазмотронов с проволокой-анодом, а также повышение качества формируемых покрытий, неотрывно связано с развитием методов контроля параметров напыляемых частиц в плазменном потоке, а также экспериментальными измерениями их тепловых и динамических характеристик.

Экспериментальный комплекс плазменно-дугового напыления

Метод плазменно-дугового проволочного напыления является дальнейшим развитием методов [10, 15], использующих электрическую дугу в качестве источника энергии, и он основан на синтезе известных методов плазменного и электродугового напыления [1].

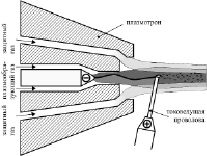

Сущность метода плазменно-дугового напыления заключается в следующем. Дуга постоянного тока горит между тугоплавким водоохлаждаемым катодом и плавящейся токоведущей проволокой, подаваемой за срезом двойного сопла плазмотрона (рис. 1).

Поступающий через сопло рабочий (плазмообразующий) газ нагревается электрической дугой и истекает из сопла в виде плазменной струи. Открытый участок разряда, вне формирующего плазму канала, обдувается потоком защитного газа или воздуха, истекающего из кольцевого зазора между соплами плазмотрона.

Рис. 1. Схема процесса плазменно-дугового проволочного напыления

В итоге плазменно-дуговое проволочное напыление от традиционного процесса плазменного напыления отличается, прежде всего, наличием расходуемой токопроводящей проволоки, являющейся анодом плазменной дуги, а также существованием открытого участка столба дуги. Плавление проволоки при этом осуществляется как за счет энергии, выделяющейся в анодном пятне дуги, и протекания по проволоке электрического тока, так и за счет энергии, вводимой в проволоку при обтекании ее плазменной струей. В результате эффективность процесса плавления проволоки существенно возрастает по сравнению, например, с процессом электродуговой металлизации. На рис. 2 приведены внешний вид плазмотрона установки для плазменно-дугового напыления в режиме горения дежурной дуги, а также в процессе распыления порошковой проволоки.

а  б

б

Рис. 2. Внешний вид плазмотрона установки для плазменно-дугового напыления: а – в режиме горения дежурной дуги; б – в процессе распыления порошковой проволоки

К особенностям процесса плазменно-дугового напыления также следует отнести то, что плавление и струйное течение материала проволоки происходит в защитной атмосфере плазмообразующего газа (как правило, аргона), а дробление расплава и разгон дисперсных частиц происходит в плазменной струе, обжатой спутным потоком воздуха. Это обеспечивает минимальные потери на испарение материала проволоки, минимальное его насыщение кислородом и азотом воздуха, получение оптимального фракционного состава дисперсной фазы, достижение частицами напыляемого материала околозвуковой скорости в момент встречи с основой, получение наиболее высокой объемной концентрации напыляемых частиц и минимального угла раскрытия двухфазного потока, составляющего несколько градусов. Эти обстоятельства создают предпосылки для вывода получаемых таким способом покрытий на современный конкурентоспособный уровень.

Процесс плазменно-дугового напыления покрытий с токоведущей самораспыляющейся проволокой реализуется на установке PLAZER 30-PL-W, предназначенной для нанесения износостойких, коррозионностойких и специальных покрытий, восстановления изношенных деталей машин путем напыления электропроводящих материалов, изготовленных в виде порошковых и компактных проволок диаметром 1,6–1,8 мм. Толщина наносимых покрытий – 0,05–5 мм (и более). В качестве рабочих газов применяются сжатый воздух и аргон. Проведенные лабораторные исследования полученных плазменно-дуговых покрытий показали, что метод обеспечивает формирование покрытий с повышенными плотностью (пористость 0,5–2,5 %), прочностью сцепления с основой (не менее 50 МПа при нормальном отрыве), когезионной прочностью, а также предотвращение выгорания легирующих элементов в процессе напыления покрытия.

Математическая модель движения и нагрева частиц в плазме

В задачах термической обработки и напыления материалов важнейшее значение имеет поведение частиц размером 20–100 мкм в начальный период их пребывания в струе. При определенных упрощениях в анализе процесса удается получить аналитические выражения для скорости и температуры таких частиц. В основу теоретической модели движения и нагрева макроскопических частиц в потоке плазмы взяты классические положения тепломассопереноса в гетерогенных плазменных потоках, которые в каждом конкретном случае могут быть применены с учетом поправок на процессы плавления, сублимации и конвективного перемешивания и образования газовых полостей в веществе расплавленных частиц [4, 9, 14].

Рассмотрим одномерное движение одиночной сферической частицы диаметром Dp, которая была помещена в равномерный плазменный поток со скоростью Uf и температурой Tf. В начальный момент времени t = 0 скорость частицы равна нулю, а температура – начальному значению Tp0. Будем считать, что температура сферы в каждый момент времени равномерна по объему (число Био Bi << 1), радиационными потерями пренебрегаем. Тогда изменение скорости Up и температуры Tp частицы определяется уравнениями:

(1)

(1)

(2)

(2)

В приведенных выше обозначениях cm – теплоемкость материала частицы; mp – ее масса; ρf – плотность газа (плазмы) при температуре Tf. Коэффициент лобового газодинамического сопротивления сферы Cd и коэффициент теплоотдачи α вычисляются по эмпирическим зависимостям, которые в основном получены при исследовании обтекания тел низкотемпературными потоками.

Можно показать [1], что в случае однородного плазменного потока (Uf = const и Tf = const) решением уравнений (1, 2) являются экспоненциальные зависимости следующего вида:

(3)

(3)

(4)

(4)

При этом в расчетах известными параметрами в уравнениях (1) и (2) считаются mp, Cd, ρf, Tp0 и Dp, а экспериментальному определению с помощью скоростной видеосъемки поддаются динамические параметры уравнений (3) и (4) – постоянные времени ускорения  и нагрева и

и нагрева и  . Эти постоянные имеют физический смысл интервала времени, которое понадобилось частице, чтобы достичь скорости (температуры) плазмы, если бы она двигалась с начальным ускорением (нагревалась с начальной интенсивностью). Отметим, что в рамках данной модели также возможна постановка и корректное решение обратной задачи, т.е. оценка значений температуры и скорости плазмы по результатам высокоскоростной регистрации динамики нагрева и ускорения калиброванных частиц с известными теплофизическими свойствами. Применение для этих целей безынерционных (в динамическом и тепловом смысле) частиц нанометрового размера, которые часто используются для диагностики пламен, невозможно в связи с высокой температурой плазменного потока, обусловливающей практически мгновенное испарение или сублимацию материала.

. Эти постоянные имеют физический смысл интервала времени, которое понадобилось частице, чтобы достичь скорости (температуры) плазмы, если бы она двигалась с начальным ускорением (нагревалась с начальной интенсивностью). Отметим, что в рамках данной модели также возможна постановка и корректное решение обратной задачи, т.е. оценка значений температуры и скорости плазмы по результатам высокоскоростной регистрации динамики нагрева и ускорения калиброванных частиц с известными теплофизическими свойствами. Применение для этих целей безынерционных (в динамическом и тепловом смысле) частиц нанометрового размера, которые часто используются для диагностики пламен, невозможно в связи с высокой температурой плазменного потока, обусловливающей практически мгновенное испарение или сублимацию материала.

Методика определения температуры и скорости отдельных частиц

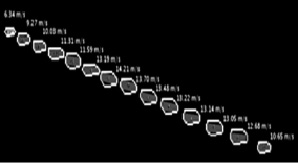

Экспериментальная методика регистрации треков самосветящихся нагретых частиц в плазме основана на применении специализированных высокоскоростных видеокамер с параллельным считыванием сигнала [4, 12]. Примеры регистрации треков представлены на рис. 3 и 4.

Рис. 3. Регистрация потока нагретых частиц в режиме мультиэкспозиции

Рис. 4. Стробоскопическая регистрация трека отдельной частицы в потоке низкотемпературной плазмы

Для повышения точности измерения времяпролетных данных о движении частиц применялся оптический затвор с наносекундным быстродействием «NanoGate», а для увеличения чувствительности при малых временах экспозиции использовался фотоумножитель на микроканальных пластинах.

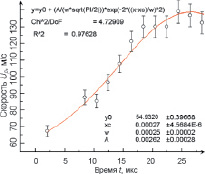

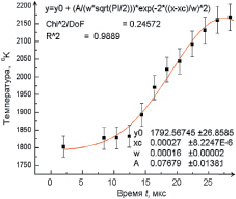

В режиме m-кратной экспозиции (мультиэкспозиции) с заданным интервалом тепловое излучение летящей частицы фиксируется на одном кадре m раз. Это позволяет провести детальный анализ не только динамического параметра ускорения движения τD, но и нагрева τT. На рис. 5 и 6 приведены результаты обработки стробоскопического трека отдельной частицы с аппроксимацией динамических параметров τD и τT в виде экспоненциальных решений (3) и (4).

Рис. 5. Определение скорости частицы по ее треку

Рис. 6. Определение температуры частицы по треку

Приведенная методика эксперимента оправдана при анализе отдельных частиц [5] и слабо запыленных плазменных струй [3], но при увеличении количества конденсированной фазы необходимо учитывать ее взаимодействие с потоком плазмы, который имеет ограниченную нагрузочную и пропускную способность, что отражается в виде фундаментальной диаграммы потока [9].

Выводы

Новая газотермическая технология – плазменно-дуговое напыление – позволяет формировать покрытия из металлов и проводящих материалов со значениями плотности и адгезии, характерными лишь для высокоскоростных методов – детонационное или газопламенное (HVOF) напыление. При этом простота конструкции установки, высокая производительность напыления и возможность работы в условиях открытой атмосферы являются несомненными конкурентными преимуществами нового метода.

Экспериментальная методика бесконтактного оптического контроля скорости и температуры частиц в процессе плазменно-дугового напыления позволяет:

ñ по скорости частиц, выносимых с торца плавящегося электрода, следить за постоянством механизма дробления расплава на капли и управлять этим процессом путем изменения величины тока дуги;

ñ верифицировать неизвестные параметры тепломассопереноса в математических моделях расчета двухфазной плазменной струи по трекам отдельных частиц;

ñ определить регулировочные закономерности, связывающие производительность установки напыления с температурой и скоростью напылительной струи.

Рецензенты:

Волков П.К., д.ф.-м.н., профессор, директор Института систем управления и информационных технологий, Югорский государственный университет, г. Ханты-Мансийск;

Мартынов С.И., д.ф.-м.н., директор Политехнического института Югорского государственного университета, г. ХантыМансийск.

Работа поступила в редакцию 08.10.2013.