Бронепанели, которые являются основным элементом бронежилета, имеют различное устройство и конфигурацию. Обычно они расположены во фронтальной и дорсальной проекциях жизненно-важных органов грудной клетки. Назначение материала бронепанели – остановить поражающий элемент, максимально рассеять его кинетическую энергию и распределить оставшуюся часть на возможно большую площадь поверхности тела. Назначение предопределяет жесткость и габариты, а следовательно при использовании могут возникнуть эргономические неудобства. В зависимости от габаритов, массы, жесткости бронепанели в большей или меньшей степени ограничивают подвижность плечевого пояса и поясничной области торса. Поэтому снижение габаритно-массовых характеристик бронепанелей при заданной пулестойкости материала является актуальной задачей для достижения высоких эргономических, прочностных, экономических характеристик бронежилетов.

Для повышение эргономических характеристик бронежилетов в качестве материала бронепанелей используется упрочненная керамика. Конкуренцию упрочненной керамике могут составить синтетические минеральные сплавы (симиналы), полученный по технологии каменного литья – материалы, сочетающие в себе прочностные характеристики керамики при более низкой себестоимости производства [2].

Цель исследования – определить пулестойкость симиналов и определить возможность их использования в качестве материала бронепанелей.

Пулезащитные броневые пластины, представляющие собой вставные «жесткие» элементы многослойных бронепанелей, устанавливают в бронежилеты, начиная с третьего класса защитной структуры бронеодежды, по ГОСТ 50744-95 «Бронеодежда. Классификация и основные требования» (рис. 1).

а  б

б

Рис. 1. Внешний вид средств индивидуальной бронезащиты: а – бронежелет; б – вставные жесткие бронепанели

Материал пулезащитных броневых пластин поглощает или рассеивает (диссипирует) кинетическую энергию пуль стрелкового оружия и поражающих элементов (осколков).

Традиционно пулезащитные броневые пластины изготавливают из металлических материалов – высокопрочных углеродистых и легированных сталей, сплавов на основе титана или алюминия [5]. В настоящее время, для этой цели также используют керамические материалы.

Керамические материалы обладают ценными характеристиками, среди которых плотность, меньшая по сравнению с металлическими материалами в 2–3 раза, высокие твердость и модуль упругости, сохранение прочности при нагреве и термостойкость, они и позволяют применять их для изготовления пулезащитных броневых пластин бронежилетов.

Наилучшим образом в качестве бронезащиты служат ударопрочные керамические материалы на основе карбида бора В4С, существенно снижающие массу броневой защиты, а также на основе диборида титана TiB2, обладающие наибольшей твердостью и модулем упругости. Однако высокая стоимость их производства не позволяет их применять широко. Сравнительно дешевый оксид алюминия Al2O3 считают наиболее перспективным для серийного производства броневой керамики.

Симиналы, полученные по технологии каменного литья, обладают физико-механическими свойствами, близкими к ударопрочной керамике (плотность 2,9 г/см3, предел прочности при сжатии 450 МПа, предел прочности на изгиб 50 МПа, микротвердость 15 ГПа, ударная вязкость 2,5 кДж/м2), но при этом обладают меньшей себестоимостью [1, 3, 4, 6, 7].

Конкурентоспособные показатели свойств симиналов достигаются тем, что каменное литье, включающее оксид кремния SiO2, оксид алюминия Al2O3, оксид кальция CaO, оксид железа (II) FeO, оксид магния MgO, оксид железа (III) Fe2O3, оксид титана TiO2, оксид калия K2O и/или оксид натрия Na2O, дополнительно содержит оксид хрома (III) Cr2O3 и фторид кальция СaF2 при следующем соотношении компонентов, мас. %.

Таблица 1

Оксидный состав синтетического минерального сплава

|

SiO2 |

Al2O3 |

CaO |

FeO |

MgO |

Fe2O3 |

TiO2 |

K2O/Na2O |

Cr2O3 |

СаF2 |

|

43–45 |

15–16 |

9–17 |

5–8 |

8–9 |

3–5 |

1–1,5 |

2,5–4 |

2–2,5 |

1,5–2 |

Выигрышная себестоимость симиналов достигается за счет применения менее дорогостоящих технологий синтеза по сравнению с традиционными технологиями получения высокопрочных керамических материалов, а также за счет использования недефицитного комплексного природного сырья и оптимизации содержания дополнительно вводимых добавок.

Так, например, по данным Первоуральского завода горного оборудования, приблизительная рыночная цена 1 т производимого им каменного литья составляет 13 тыс. рублей, в то время как цена наиболее распространенной алюмооксидной керамики – около 25 тыс. рублей (цены рассчитаны на основе средних экономических показателей производителей продукции).

Исходным сырьем для производства каменного литья служат основные и ультраосновные горные породы и зольно-шлаковые отходы техногенного происхождения (доменные шлаки, топливные золы и др.). В частности, исходным сырьем для изготовления исследуемого каменного литья служит горнблендит Качканарского месторождения Исовского района Свердловской области – горная порода основного состава, модифицированная введением дополнительных добавок полевого шпата (фторида кальция CaF2) и хромитовой руды (оксида хрома Cr2O3).

Введение в состав симинала полевого шпата, содержащего значительную долю CaF2, способствует снижению температуры плавления и вязкости расплава, увеличивая его жидкотекучесть, что в целом улучшает его технологические характеристики. Экспериментально установлено, что оптимальное количество дополнительно вводимого полевого шпата CaF2 составляет 1,5–2 мас. % [9–10].

Введение в состав симинала тугоплавкой хромитовой руды Cr2O3 обеспечивает модифицирование расплава и придает более равномерную и плотную структуру при кристаллизации, обеспечивая оптимальную твердость, прочность и, что самое главное, способность к диссипации, поскольку именно границы минеральных фаз являются диссипативными каналами [11]. Добавка хромитовой руды Cr2O3 способствует ускорению процессов кристаллизации при охлаждении расплава. Экспериментально установлено, что оптимальное количество дополнительно вводимой добавки хромитовой руды Cr2O3 составляет 2–2,5 мас. %. Введение менее 2 мас. % хромитовой руды Cr2O3 приводит к снижению физико-механических свойств получаемого каменного литья [12].

Технология получения каменного литья включает следующие этапы: расплавление предварительно подготовленной шихты, обработка расплава, заливка расплава в литейные формы, контролируемая кристаллизация отливок в формах и медленное охлаждение в течение 8–12 часов в интервале от температуры кристаллизации до комнатной.

В табл. 2 приведены составы образцов симиналов, пулестойкость которых была определена экспериментально.

Изготовленные пластины из симиналов по методу каменного литья составов № 1–5 размером 100×100×15 мм подвергли полигонным испытаниям в соответствии с требованиями ГОСТ Р 50744-95 на пулестойкость – свойство элементов броневой защиты противостоять сквозному пробитию метаемыми элементами или их фрагментами. В табл. 3 приведен перечень использованных при этом регламентированных средств поражения, их характеристики и условия испытаний.

В табл. 4 приведены результаты испытаний образцов составов № 1–5 на пулестойкость.

Таблица 2

Экспериментальные составы симиналов

|

Номер состава |

Оксидное содержание компонентов, мас. % |

|||||||||

|

SiO2 |

Al2O3 |

CaO |

FeO |

MgO |

Fe2O3 |

TiO2 |

K2O и/или Na2O |

Cr2O3 |

СaF2 |

|

|

№ 1 |

41 |

21 |

12 |

6 |

7 |

3,5 |

0,5 |

5 |

3,5 |

0,5 |

|

№ 2 |

43 |

15 |

17 |

5 |

8 |

3 |

1 |

4 |

2 |

2 |

|

№ 3 |

45 |

16 |

9 |

8 |

9 |

5 |

1,5 |

2,5 |

2,5 |

1,5 |

|

№ 4 |

48 |

10 |

9,5 |

8,5 |

9,5 |

5,5 |

2 |

1,5 |

3 |

2,5 |

|

№ 5 |

50 |

13 |

7 |

10 |

5 |

7 |

2,5 |

1 |

1,5 |

3 |

Наиболее успешно прошли испытания образцы, изготовленные из состава № 3. Указанный материал по пулестойкости соответствует 6 классу защитной структуры бронеодежды, определяемому по баллистической таблице, приведенной в ГОСТ Р 50744-95, в зависимости от применяемого средства поражения.

Симинал состава № 2 соответствует 5 классу защитной структуры бронеодежды, поскольку этот материал выдержал испытания при стрельбе пулями со стальными сердечниками – пробития пластин отсутствуют, однако пробитие зафиксировано при стрельбе из снайперской винтовки СВД (2) с применением пуль с термоупрочненным сердечником.

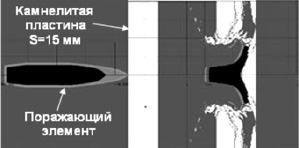

В общем случае результат испытания «нет пробития» означает, что при попадании пули в экспериментальные пластины предлагаемого каменного литья наблюдают их разрушение – в месте контакта пули и пластины происходит образование большого количества маленьких осколков (рис. 2). При этом продвижения пули или маленьких осколков дальше пластины нет, что свидетельствует об успешном распределении кинетической энергии пули пластиной из симинала, то есть о диссипативной способности материала.

Таблица 3

Характеристики средств поражения и условия испытаний симиналов составов № 1-5 на пулестойкость

|

Характеристики средств поражения и условия испытаний |

Средство поражения |

|||

|

Пистолет Макарова (ПМ) |

Автомат АК-74 |

Снайперская винтовка СВД (1) |

Снайперская винтовка СВД (2) |

|

|

индекс патрона |

9-мм пистолетный патрон 57-Н-181С с пулей Пст |

5,45-мм патрон 7Н6 с пулей ПС |

7,62-мм патрон 57-Н-323С с пулей ЛПС |

7,62-мм патрон 7-БЗ-3 с пулей Б-32 |

|

Тип сердечника |

Стальной |

Стальной |

Стальной |

Специальный |

|

Масса, г |

5,9 |

3,4 |

9,6 |

10,4 |

|

Скорость, м/с |

305–325 |

890–910 |

820–840 |

800–835 |

|

Дистанция, м |

5 |

7 |

7 |

7 |

Таблица 4

результаты испытаний образцов симиналов на пулестойкость

|

номер состава каменного литья |

Средство поражения |

|||

|

Пистолет Макарова (ПМ) |

Автомат АК-74 |

Снайперская винтовка СВД (1) |

Снайперская винтовка СВД (2) |

|

|

№ 1 |

Пробитие* |

Пробитие |

Пробитие |

Пробитие |

|

№ 2 |

Нет пробития |

Нет пробития |

Нет пробития |

Пробитие |

|

№ 3 |

Нет пробития |

Нет пробития |

Нет пробития |

Нет пробития |

|

№ 4 |

Нет пробития |

Нет пробития |

Пробитие |

Пробитие |

|

№ 5 |

Нет пробития |

Пробитие |

Пробитие |

Пробитие |

Примечание. * Пробитие – наличие сквозной трещины в броневой защите, а также выход фрагментов метаемого элемента или вторичных осколков за броневую защиту.

Рис. 2. Схема взаимодействия поражающего элемента с камнелитой пластиной

Таким образом, в результате полигонных испытаний симиналов установлено, что они соответствуют требованиям по пулестойкости, указанным в ГОСТ Р 50744-95, и пригодны для изготовления пулезащитных панелей. Конкурентоспособность симиналов подкрепляется меньшей себестоимостью их изготовления в сравнении со специальной керамикой.

Рецензенты:

Беленький В.Я., д.т.н., профессор, зам. директора, Западно-Уральский аттестационный центр, г. Пермь;

Кривоносова Е.А., д.т.н., профессор, ведущий специалист, Западно-Уральский аттестационный центр, г. Пермь.

Работа поступила в редакцию 15.08.2013.