Теория и практика керамического производства располагает рядом принципов получения малоусадочных масс за счет создания каркасноармированной и менее склонной к усадке и деформации структуры керамического материала. В качестве перспективных материалов для создания малоусадочных масс исследован кварц-полевошпатовый песок Сорского молибденового комбината (сорские «хвосты»).

Спекание керамических масс с сорскими «хвостами» имеет ряд отличительных особенностей от спекания керамических масс с горелой формовочной землей, связанных с их химическим составом. Согласно результатам рентгенофазового и минералогического анализа, содержание кварца составляет 28,2 масс. %. В остальном сорские «хвосты» представлены альбитом и полевыми шпатами. Содержание значительного количества полевых шпатов, по некоторым оценкам, способствует усилению плавнеобразующего эффекта в керамических массах, причем свойство сорских «хвостов» как плавней в значительной мере зависит от их дисперсности. В то же время в работах [6, 7, 8] отмечено, что ярко выраженный плавнеобразующий эффект сорские «хвосты» проявляют при температуре обжига выше 1050 °С, ниже данной температуры сорские «хвосты» достаточно инертны и их спекание, как и других высококварцевых отходов, возможно лишь в присутствии достаточного количества жидкой фазы. Следует также учитывать, что образцы после обжига имеют аномальную усадку, связанную с полиморфными превращениями кварца и полевого шпата [1, 5].

Для изучения процессов формирования структур в процессе обжига использовали дилатометрию в сочетании с рентгеноструктурным и термическим методами анализа с целью оценки общей усадки керамических масс, изучения кинетики и определения реализующегося механизма процесса спекания.

Материалы и методы исследований

Минералогический состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. Термографический анализ выполнен на дериватографе фирмы «Netzch». Исследование кинетики спекания керамических масс на основе сорских «хвостов» различного фракционного состава проведено на кварцевом дилатометре DIL 402 C фирмы Netzch, фиксирующем изменение усадки образцов во времени от температуры.

Исходным сырьем для проведения исследований выбраны сорские «хвосты», глина компановская и стеклобой. Химический состав исходных компонентов представлен в табл. 1.

Таблица 1

Химический состав исходных сырьевых материалов, масс. %

|

Материал |

Содержание оксидов |

|||||||

|

SiO2св. |

Al2O3 + TiO2 |

CaO + MgO |

Fe2O3 + FeO |

K2O + Na2O |

SO3 |

SiO2 |

п.п.п |

|

|

Глина компановская |

4,64 |

18,03 |

2,45 |

3,53 |

1,55 |

0,03 |

62,16 |

– |

|

Стеклобой |

– |

2,34 |

10,26 |

0,18 |

29,28 |

0,19 |

71,45 |

– |

|

Кварц-полевошпатовый сорский песок |

28,2 |

16,25 |

6,73 |

4,18 |

8,12 |

- |

62,05 |

2,40 |

Результаты исследований и их обсуждение

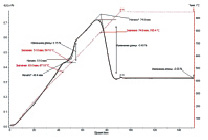

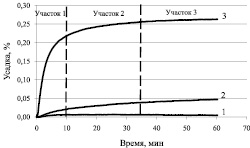

На рис. 1 представлены дилатометрические кривые усадки керамических образцов во времени на основе сорских «хвостов» следующего вещественного состава, масс. %: 55 – сорские «хвосты»; 25 – стеклобой, 20 – глина компановская.

а  б

б  в

в

Рис. 1. Дилатометрические кривые спекания керамических образцов с сорским песком различного фракционного состава (мм):а – фр. –0,315 + 0,08; б – фр. –0,08 + 0,056; в – фр. –0,056

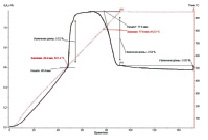

Первоначально в процессе нагрева наблюдается равномерное тепловое расширение образцов. При достижении температуры 573 °С происходит значительное скачкообразное увеличение (на 0,35–0,87 %) размеров образцов, связанное с полиморфным превращением кварца из β- в α-модификацию. Начало интенсивной усадки образцов фиксируется при температуре 750 °С. Для интерпретации результатов дилатометрических измерений построен график зависимости относительной усадки от продолжительности спекания. За нулевую точку принято начало усадки при температуре 735 °С (рис. 2).

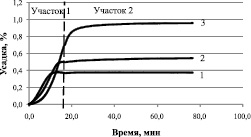

Рис. 2. Изменение относительной линейной усадки во времени шихт с сорскими «хвостами» различного фракционного состава (мм): 1 – фр. –0,315 + 0,08; 2 – фр. –0,08 + 0,056; 3–фр. –0,056.

Результаты измерения относительной усадки образцов на участке 1 и 2, а также общей огневой усадки представлены в табл. 2.

Таблица 2

Усадка керамических образцов в зависимости от фракционного состава сорских «хвостов»

|

Фракция, мм |

Усадка образца, % |

Общая усадка, % |

|

|

Участок 2 |

Участок 1 |

||

|

–0,315 + 0,08 |

0,0 |

0,40 |

0,40 |

|

–0,08 + 0,056 |

0,05 |

0,54 |

0,59 |

|

–0,056 |

0,26 |

0,71 |

0,97 |

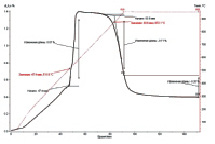

Интенсивная усадка наблюдается на неизотермическом участке обжига за счет процесса перегруппировки частиц твердой фазы, более значительной для образцов, содержащих фракцию сорских «хвостов» менее 0,056 мм. При изотермической выдержке (участок 2) усадка образцов, содержащих фракцию сорских «хвостов» –0,315 + 0,08 и –0,08 + 0,056 мм, практически не происходит (рис. 3). Для образцов, содержащих фракцию сорских «хвостов» менее 0,056 мм, значение усадки незначительно (0,26 %) (рис. 3).

Рис. 3. Изменение относительной линейной усадки во времени образцов с сорскими «хвостами» различного гранулометрического состава (мм): 1 – фр. –0,315 + 0,08; 2 – фр. –0,08 + 0,056; 3–фр. –0,056

Расчетные значения показателя степени n представлены в табл. 3

Таблица 3

Изменение показателя n в уравнении  в зависимости от фракционного состава сорских «хвостов»

в зависимости от фракционного состава сорских «хвостов»

|

Фракция сорских «хвостов», мм |

Показатель n |

||

|

Участок 1 |

Участок 2 |

Участок 3 |

|

|

–0,315 + 0,08 |

0,54 |

0,064 |

–0,4 |

|

–0,08 + 0,056 |

0,78 |

0,27 |

0,1 |

|

–0,056 |

2,3 |

0,34 |

0,21 |

Из полученных данных следует, что спекание образцов, содержащих сорские «хвосты» фракции –0,315 + 0,08 и –0,08 + 0,056 мм, происходит до наступления изотермической выдержки либо протекает по безусадочному механизму, чему соответствуют малые численные значения показателя n. У образцов с фракцией сорских «хвостов» –0,315 + 0,08 мм на завершающей стадии изотермической выдержки (участок 3) значение показателя n имеет отрицательное значение, что соответствует увеличению размеров образца.

В массах с сорскими «хвостами» происходит значительное изменение фазового состава, зависящего в значительной мере от дисперсности отходов.

Содержание кристаллических фаз в обожженных образцах на основе сорских «хвостов» различного фракционного состава представлено в табл. 4.

Таблица 4

Содержание основных кристаллических фаз в обожженных образцах с сорскими «хвостами» различного фракционного состава

|

Содержание кристаллических фаз, масс. % |

Фракция сорских «хвостов», мм |

||

|

–0,315 + 0,08 |

–0,08 + 0,056 |

–0,056 |

|

|

Кварц |

49,3 |

47,9 |

44,4 |

|

Диопсид |

7,83 |

8,12 |

8,5 |

|

Акерманит |

0,53 |

0,63 |

1,17 |

|

Альбит |

25,5 |

20,5 |

16,8 |

|

Анортоклаз |

9,90 |

12,9 |

18,1 |

|

Ларнит |

2,16 |

2,33 |

2,40 |

|

Кристобалит |

3,47 |

4,68 |

5,09 |

|

Гематит |

1,83 |

2,43 |

3,6 |

Кристаллическая часть обожженных образцов на основе сорских «хвостов» представлена кварцем, содержание которого уменьшается с 49,3 до 44,4 масс. % при изменении используемой фракции отходов от –0,315 + 0,08 до –0,08 + 0,056 и далее до –0,056 мм, что свидетельствует о частичном растворении кварца в расплаве. Также происходит уменьшение фазы альбита с 25,5 до 16,2 масс. %, переходящего, по-видимому, в фазу анортоклаза, содержание которого увеличивается с 9,9 до 18,1 масс. %. При этом наблюдается также увеличение содержания кристобалита с 3,47 до 5,09 масс. %.

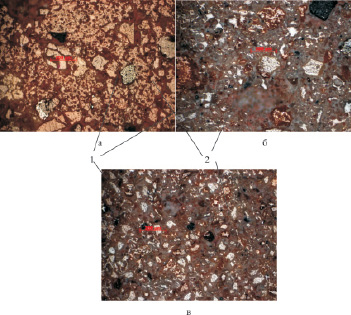

На рис. 4 представлена микроструктура образцов на основе сорских «хвостов» различного фракционного состава.

В целом микроструктура керамических образцов с сорскими «хвостами» представляет собой композиционный материал, состоящий из упрочняющего скелета и матрицы и в значительной степени совпадает с разработанной моделью формирования коагуляционных структур в композиционном материале в зависимости от размера упрочняющего скелета и матрицы [2, 3, 4].

Заключение

Выявлена взаимосвязь формирования кристаллизационной структуры облицовочной керамики и механизма спекания с фракционным составом сорских «хвостов», входящих в состав шихты. Общая усадка керамических масс в процессе обжига увеличивается с 0,4 до 0,59 и далее до 0,97 % при изменении используемой фракции сорских «хвостов» от –0,315 + 0,08 до –0,08 + 0,056 и далее до –0,056 в сочетании со стеклобоем и глиной фр. менее 0,056 мм. Рентгенофазовый анализ позволил выявить уменьшение содержания кварца с 49,9 до 44,4 масс. %, увеличение содержания анортоклаза с 9,9 до 18,1 масс. % и кристобалита с 3,47 до 5,09 масс. % при уменьшении размера фракции сорских «хвостов». Содержание основных кристаллических фаз и микроструктура подтверждает полученные закономерности изменения механизма спекания в зависимости от дисперсности сорских «хвостов».

Рис. 4. Микроструктура образцов на основе сорских «хвостов» (мм): а – фр. –0,315 + 0,08 мм; б – фр. –0,08 + 0,056 мм; в – фр. –0,056 мм; 1 – зерна кварца; 2–аморфная матрица

Рецензенты:

Патрушев В.В., д.т.н., ведущий научный сотрудник, Фгбун «Институт химии и химической технологии СО РАН», г. Красноярск;

Голоунин А.В., д.х.н., профессор, ведущий научный сотрудник. Фгбун «Институт химии и химической технологии СО РАН», г. Красноярск.

Работа поступила в редакцию 19.07.2013.