В настоящее время существует множество исследований, касающихся надежности электрических аппаратов. Но практически во всех этих исследованиях принимается во внимание только изнашивание. Тем не менее большое количество автоматических выключателей, особенно сильноточных, работают в так называемом «спящем режиме», то есть в течение многих лет не производят переключений либо переключаются очень редко. В таком режиме работы не возникает проблем, связанных с износостойкостью, а надежность определяется не количеством произведенных операций, а длительностью и характером процессов старения.

Вследствие коррозии, адгезии и других явлений могут значительно возрасти силы трения. Проблемы могут возникнуть вследствие увеличения минимально допустимого значения начальной силы, необходимого для того, чтобы сдвинуть с места все узлы механизма автоматического выключателя и произвести успешное переключение.

Было решено создать методологию, которая позволит прогнозировать поведение механизмов автоматических выключателей низкого и среднего напряжения в «спящем режиме». Тестирование в соответствии с этой методологией должно позволять сравнивать поведение разных конструктивов и решений по критерию надежности в «спящем режиме». Это позволит сравнивать разные возможные конструкции узлов и их сочленений при проектировании нового оборудования и выбирать те из них, которые лучше всего подходят для данного конкретного применения.

Описание методологии

Испытание состоит из четырех основных этапов: математическое моделирование, физическое моделирование, ускоренный климатический тест на старение и обработка результатов. Каждый из этих четырех этапов будет подробно описан далее.

Методология разрабатывается в первую очередь для применения ее при проектировании новых аппаратов. Здесь необходимо отметить, что в рамках данной методологии не рассматривается влияние старения смазки на поведение механизмов. Отметим три основные причины, почему влияние смазки было исключено из рассмотрения:

● современные материалы, технологии обработки поверхности и покрытия делают возможной разработку конструктивных решений с отсутствующей смазкой;

● характеристики смазки в процессе старения в «спящем режиме» снижаются очень существенно. Использование смазки приводит к очень большому разбросу в характеристиках механизмов в течение срока их эксплуатации, при этом точно предсказать поведение смазки в процессе эксплуатации невозможно. Наилучшим способом поддержания стабильных характеристик механизма является создание механизма, в котором смазка не используется. Это наиболее прогрессивный метод в данной сфере;

● климатический тест с присутствующей смазкой, как правило, не репрезентативен и не имеет смысла, так как старение смазки в течение климатического теста кардинально отличается от ее старения в реальных условиях.

Таким образом, можно сделать вывод, что смазка создает большие сложности при задании параметров климатического теста и интерпретации его результатов, при этом не давая значительной пользы в рамках данного исследования. Напротив, конструктивные решения, не использующие смазку, являются наиболее современными и перспективными, поэтому при создании методологии, ориентированной на применение при проектировании в будущем, предпочтительно не рассматривать смазку. Эта методология поможет определить, возможно ли создать механизм полностью без использования смазки.

Расчетная модель

Сочленения деталей механизма больше всех подвержены влиянию старения в «спящем режиме». Возможные отказы в этом режиме вызываются блокировкой сочленений вследствие чрезмерного увеличения силы трения в них. Исследовать механизм целиком не эффективно, на первом шаге исследований необходимо выбрать наиболее критичные сочленения с точки зрения механики, используя расчетную модель. В процессе расчетов необходимо также определить силы реакций во всех сочленениях, чтобы в будущем, на втором шаге исследований, создать физическую модель выбранных сочленений. Таким образом, расчетным путем решается две задачи: «задача блокировки механизма» и «задача нахождения реакций сочленений в механизме».

С точки зрения механики, наиболее опасным моментом в случае блокировки механизма является момент трогания, т.е. момент, следующий непосредственно за подачей управляющей команды на переключение. Силы трения в этот момент также имеют наибольшее значение, когда механизм еще неподвижен. Поэтому необходимо рассчитать механизм для начального момента, когда его детали еще неподвижны. В этом случае при расчетах могут использоваться уравнения статики. Уравнения равновесия должны включать в себя силы трения в том случае, когда это возможно. Необходимо производить статический расчет каждого узла механизма последовательно, начиная с первого и заканчивая последним. Для каждого узла сочленения заменяются их реакциями. Для первого узла приложенная к нему внешняя сила известна (обычно это сила, приложенная к главному валу, или сила, запасенная в переключающей пружине). Зная эту силу, можно рассчитать реакции сочленений для первого узла. Для следующего узла в кинематической цепи внешней силой будет являться реакция сочленения с первым узлом. Зная ее, снова рассчитывают все реакции сочленений этого узла. Пройдя таким образом всю кинематическую цепь механизма, все силы для всех сочленений механизма могут быть рассчитаны одна за другой. Очевидно, если коэффициент трения для силы трения, входящей в уравнение равновесия узла, повышается, сила, прикладываемая рассчитываемым узлом к следующему узлу кинематической цепи, снижается. Производя расчет для всего механизма для разных значений коэффициентов трения в разных сочленениях, можно найти те из них, которые наиболее склонны к блокировке при прочих равных. Это и есть слабые точки механизма в «спящем режиме» с точки зрения его механики. В механизмах автоматических выключателей используется несколько разных конструктивов сочленений узлов. Наиболее распространенными из них являются шарниры, защелки, подшипники и скользящие соединения. Необходимо выбрать по крайней мере одно критическое сочленение каждого из этих типов (критический шарнир, защелка и т.д.), так как сложно сравнивать между собой сочленения разных типов, чтобы выбрать наиболее критичное из всех.

Физическая модель

На предыдущем шаге были выбраны наиболее «опасные» сочленения в механизме для дальнейшего исследования. Но исследование их с использованием реального механизма затруднительно.

Основные сложности, возникающие при этом, приведены ниже:

-

практически невозможно получить доступ к сочленениям внутри механизма;

-

сочленения часто скрыты внутри механизма другими его частями. В реальных условиях эксплуатации воздушная среда внутри аппарата меняется очень медленно, все потоки воздуха ламинарны. Все детали при этом подвержены одинаковому влиянию окружающей среды. Но в течение климатического теста среда в камере может быстро изменяться. Если производить климатические тесты на аппарате в сборе, потоки воздуха внутри будут турбулентными. Распределение агрессивной среды внутри механизма будет неоднородным, наружные его части будут подвергнуты более сильному воздействию, чем внутренние. Это не соответствует реальным процессам старения. Однако применение экспериментальных физических моделей отдельных сочленений может обеспечить одинаковые условия старения для всех исследуемых деталей;

-

изделие в сборе является дорогостоящим, что не позволяет запускать большие серии экспериментов на реальном оборудовании.

Поэтому было решено использовать экспериментальные физические модели.

Модель (тестовый стенд) должна отвечать следующим требованиям:

-

модель должна позволять легко и с высокой точностью производить измерение силы трения;

-

материалы, качество поверхностей, внутренние усилия, механические напряжения и геометрия модели должны соответствовать реальным исследуемым изделиям;

-

старение частей тестового стенда, не относящихся к моделированию исследуемого узла (корпус и др.), не должно вносить погрешностей в измеряемый параметр модели.

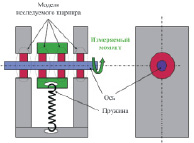

С учетом этих требований были созданы два тестовых стенда: модель шарнира и модель защелки. Конструкция стендов позволяет моделировать разные соответствующие сочленения разных механизмов при внесении небольших изменений, касающихся только частей, которые отвечают непосредственно за моделирование исследуемых шарниров или защелок. Принципиальная схема стенда для исследования шарниров приведена на рис. 1, а.

а  б

б

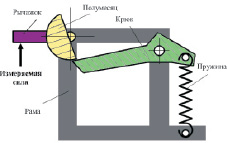

Рис. 1. Принципиальная схема стенда для исследования шарниров (а) и защелок (б)

Сила к модели шарнира прикладывается пружиной. Момент силы трения измеряется вращением оси через датчик момента. Стенд содержит четыре модели изучаемого шарнира, таким образом, все соединения между деталями и корпусом стенда и осью осуществляются через модели исследуемого шарнира. Это означает, что только старение самих моделей шарниров влияет на измеряемый момент силы.

На рис. 1, б показана принципиальная схема стенда для исследования защелок. Модели полумесяца и защелки должны точно копировать оригинальные детали, которые исследуются. Форма, материалы, обработка поверхности и т.д. должны быть в точности одинаковыми. Пружина создает необходимое усилие контактного нажатия между полумесяцем и защелкой. Необходимо измерять силу, требуемую для поворота рычажка. Если величина этой силы меньше пороговой (лимита), всё в порядке. В противном случае возможен отказ при попытке переключения механизма. Пороговое значение определяется максимальным значением силы, которое может выдать электромагнит переключения.

Ускоренный климатический тест на старение

Необходимо произвести ускоренное состаривание тестовых стендов, чтобы смоделировать несколько лет старения исследуемого сочленения. Для этой цели был создан ускоренный климатический тест с циклами солевого тумана, повышенной влажности и повышенной температуры. Тест базируется на некоторых стандартных климатических тестах, но он менее суров, чем стандартные, чтобы достичь поставленной цели, т.е. смоделировать несколько лет старения сочленения, а не проверить коррозионную стойкость узлов. Влажность и температура – параметры, которые варьируются в заданном диапазоне. В течение теста необходимо произвести несколько операций (поворот для модели шарнира и срыв защелки для модели защелки) и измерить контролируемый параметр. Основная идея состоит в том, чтобы иметь информацию для нескольких «точек» с разными продолжительностями старения и количеством произведенных операций. Например, чтобы исследовать старение 6 моделей после 2, 4 и 6 дней в климатической камере (3 точки по две модели в одинаковых условиях), используется следующий метод: после двух дней старения контролируемые величины измеряются только для двух моделей. Далее, после четырех дней старения необходимо протестировать первые две модели и еще две «новых», которые до этого еще не тестировались. После шести дней тестируются все шесть моделей (четыре, которые уже тестировались недавно и еще две «новых»). Благодаря этой схеме, в каждой точке (2, 4, 6 дней) тестируются «новые» модели, т.е. те, на которых до этого еще не производилось операций. Результаты этих измерений могут быть сравнены с результатами, показанными на моделях, которые подверглись старению той же длительности, но на которых в процессе старения производились операции. Это помогает нам определить влияние периодических переключений аппарата на старение его механизма. Кроме того, сравнение данных измерений на «новых» моделях для разного времени экспозиции позволяет нам отследить рост силы трения в сочленении как функцию от времени старения.

Полная длительность климатического теста варьируется в зависимости от получаемых в процессе теста результатов. Когда пороговый уровень контролируемого параметра значительно превышен, нет необходимости продолжать тест дальше.

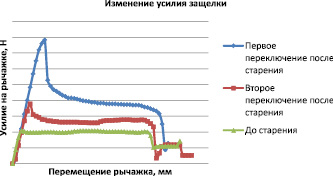

Для примера, на рис. 2 показана группа диаграмм усилия переключения в координатах «перемещение толкателя рычажка, мм – усилие переключения, Н». Как и ожидалось, после старения узла сила трения имеет максимальную величину в окрестности точки старта. Чем дольше была продолжительность старения, тем выше пиковое значение этой силы и соотношение «пиковое значение / наименьшее значение».

Рис. 2. Пример экспериментальных данных – поведение защелки в зависимости от продолжительности старения и количества произведенных переключений

Проведение несколько серий экспериментов варьированием параметров эксперимента (температура, влажность) по одному за раз позволяет собрать статистику поведения исследуемого узла.

К настоящему моменту не все необходимые серии экспериментов завершены. Но по результатам тестов защелок уже можно сделать некоторые выводы. Было исследовано поведение защелок после длительного старения. После выдержки моделей в климатической камере было произведено пять переключений, были получены соответствующие кривые в координатах «перемещение толкателя рычажка, мм – усилие переключения, Н». Было обнаружено, что для существующего в настоящий момент исполнения только во время первого переключения после старения имеет место значительное повышение усилия переключения. Второе и последующие переключения дают почти такую же диаграмму усилий, какая наблюдается у новой модели (см. рис. 2), а значения усилия переключения уже со второго раза лежат значительно ниже пороговых. Тест показывает, что даже одно переключение приводит к значительному снижению усилия переключения для последующих переключений. Кроме того, было установлено, что скорость старения модели, которая уже подвергалась старению, а потом производила пять переключений, практически равна скорости старения новой модели. Таким образом, мы можем констатировать, что всего одной операции достаточно для «перезапуска» процессов старения узла защелки (для исследуемого существующего технического решение защелки с полумесяцем).

На последнем шаге необходимо сделать прогноз о поведении исследуемого сочленения в реальных условиях на основе полученных экспериментальных данных. Для того чтобы установить взаимосвязь между ускоренным климатическим тестом и реальностью используются данные из литературы, результаты предшествующих исследований, а также математическое описание поведения модели в процессе старения, которое планируется создать. Климатический тест в данной работе специфичен тем, что количество экспериментальных данных сильно ограничено. Это происходит, так как каждое измерение силы трения фактически представляет собой срабатывание узла (срыв защелки, поворот шарнира…), поэтому каждое измерение – это изменение условий проведения эксперимента (изменение количества производимых операций). Таким образом, на одной модели может быть проделано только два измерения – одно для новой модели и одно после старения. Следующее измерение на этой модели уже будет произведено для других начальных условий (модель срабатывала в процессе старения). Для того чтобы повторить измерения в идентичных условиях, необходимо использовать совершенно новую модель. Кроме того, так как измерения на одной модели фактически невозможно повторить, невозможно получить информацию о разбросе (погрешности) при измерениях, есть информация только о разбросе между измерениями на разных моделях. В подобных условиях ограниченности экспериментальных данных было решено создать математическое описание поведения модели узла в ходе ускоренного климатического теста. Это математическое описание базируется на множестве известных работ по ADDT (Accelerated Destructive Degradation Test – ускоренным тестам на деструкцию и деградацию), например, см. [6]. Используя закон Аррениуса, соотношение Коффин‒Мэнсона и модель Пека, получая массив экспериментальных данных при варьировании температуры и влажности (параметров климатического теста) строится математическое описание, которое определяет измеряемую характеристику yx,t,i как функцию от «воздействия», которое представляет собой комбинацию характеристик агрессивной климатической среды (температура, влажность, концентрация солевого тумана – эта комбинация параметров обозначается как x), времени, параметров модели и погрешностей (погрешностей моделей и погрешностей средств измерения):

yx,t,i = µ(z(x), t; α, β) + ε + Vti , (1)

где: x – воздействие (температура, влажность, концентрация солевого тумана); t – время; α, β – параметры модели, которые требуется определить; ε – погрешность измерения; Vti – погрешность модели.

В процессе проведения климатического теста параметры эксперимента x и его длительность t выбираются таким образом, чтобы измеряемая величина оказалась близка к ее пороговому значению (немного меньше или немного больше порогового значения). Это позволяет получить более точное математическое описание поведения модели узла вблизи интересующего нас момента отказа. После нахождения параметров формулы (1), т.е. создания математического описания поведения модели будет возможно найти коэффициент ускорения для климатического теста. Для этого планируется провести длительный тест в натуральных условиях, а также использовать результаты предшествующих работ и данные международных стандартов. Кроме того, во время всех климатических испытаний в камеры одновременно с исследуемыми моделями помещались полированные стальные пластины, покрытые цинком (количество цинка известно) в качестве базисных образцов. Поведение стали, покрытой цинком электролитическим методом, изучено хорошо, поэтому зная, как проводимый климатический тест влияет на базисные образцы, можно оценить степень его суровости. В ходе климатического теста толщина цинкового покрытия на этих образцах уменьшается. Когда тест завершен, измеряется остаточное количество цинка на базисных образцах. Зная, сколько цинка было потеряно в ходе климатического теста, можно сделать вывод о соответствующей длительности реальной эксплуатации для тех или иных климатических зон. В соответствии с международными стандартами, существует несколько коррозийных категорий сред, для каждой из которых даны потери цинка (см. [4, 5]). Например, потеря 0,4 мкм толщины цинкового покрытия соответствует примерно одному году старения в атмосфере с низкой коррозийностью (класс C2), см. [2, 4, 5].

Выводы и перспективы

Использование модели старения сочленения должно позволять сделать вывод о надежности исследуемого сочленения в «спящем режиме» при реальном использовании изделия. Так как это «критическое» сочленение, возможно также оценить надежность всего механизма в «спящем режиме». В процессе проектирования новых изделий, используя данную методологию, можно проверять поведение в «спящем режиме» различных допустимых технических решений и с учетом полученных результатов выбирать наиболее подходящее из них. В дальнейшем, используя данную методологию совместно с усталостными испытаниями, планируется создать сравнительную таблицу распространенных технических решений, которая может быть использована проектировщиками для выбора наиболее подходящих конструктивов с учетом всех возможных режимов работы для каждого конкретного применения. Методология должна помочь обеспечивать производительность изделий, эксплуатируемых в «спящем режиме», на стадии проектировки дать уверенность в надежной работе механизма автоматического выключателя во всех режимах работы. Другим положительным эффектом использования данной методологии будет являться возможность увеличения максимально допустимой продолжительности простоя аппарата без переключений.

Рецензенты:

Дегтярь В.Г., д.т.н., профессор, ФБГОУ ВПО НИУ «МЭИ», г. Москва;

Розанов Ю.К., д.т.н., профессор, ФБГОУ ВПО НИУ «МЭИ», г. Москва.

Работа поступила в редакцию 11.07.2013.