При промысловой подготовке нефти технологические параметры процессов сепарации, обезвоживания и обессоливания обеспечивают необходимое качество нефти, поступающей на дальнейшую переработку. Оптимальные технологические параметры можно определить с применением компьютерных моделирующих систем (МС). Нами разработана МС промысловой подготовки нефти [6], основанная на иерархическом подходе к построению математических моделей, который предполагает декомпозицию сложного процесса на элементарные составляющие. Элементами данной сложной системы являются процессы отделения газа и разрушения водонефтяных эмульсий. Объектом настоящего исследования являются процессы подготовки нефти крупнотоннажной установки Верхнечонского нефтегазоконденсатного месторождения (УПН ВЧНГКМ).

Цель работы – выявление зависимостей изменения остаточной обводненности нефти и параметров процесса коалесценции от расхода, температуры и физико-химических свойств водонефтяной эмульсии методом математического моделирования.

Материал и методы исследования

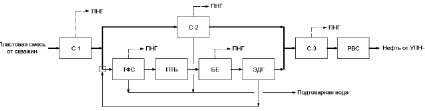

Для исследования процессов промысловой подготовки нефти был применен метод математического моделирования. Расчеты выполнены с использованием моделирующей системы, разработанной на кафедре химической технологии топлива и химической кибернетики Томского политехнического университете, на примере процессов разделения водонефтяных эмульсий в трехфазном сепараторе УПН ВЧНГКМ (рис. 1).

Результаты исследования и их обсуждение

На основе модульного принципа была сформирована математическая модель трехфазного сепаратора (ТФС) как одного из ключевых аппаратов технологической схемы, составляющими которой являются математические модели процессов сепарации, каплеобразования и отстаивания.

Математическое описание процесса сепарации основано на уравнениях, характеризующих фазовое равновесие в системах газ-жидкость [4, 7].

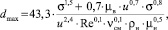

В процессе каплеобразования формируются капли воды определенного размера. На данный момент известно достаточно много формул для расчета размера капель [3, 5]. Диаметр капель рассчитывался по методике Тронова В.П. [6]:

где dmax – максимальный размер устойчивых капель; – поверхностное натяжение; μв, μн – динамическая вязкость воды и нефти соответственно; u – средняя линейная скорость потока; νсм – кинематическая вязкость смеси; ρн – плотность нефти.

Рис. 1. Блок-схема установки подготовки нефти УПН ВЧНГКМ:С-1 – сепараторы первой ступени; С-2 – аппараты «Хитер-Тритер» I и II типа; ТФС – трехфазные сепараторы; ПТБ – печи трубчатые блочные; БЕ – буферная емкость; ЭДГ – электродегидраторы; С-3 – концевые сепараторы; РВС – резервуарный парк товарной нефти; ПНГ – попутный нефтяной газ

Расчет процесса отстаивания основывается на законах осаждения капель воды под действием силы тяжести, с учетом скорости стесненного осаждения, а также эмпирических и полуэмпирических уравнениях, описывающих физико-химические свойства материальных потоков как функции технологических параметров процесса обезвоживания нефти [1, 2, 5].

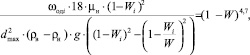

Обводненность нефти на выходе из аппарата (Wi) определяется из тождества [1]:

где dmax – максимальный размер устойчивых капель; W – обводненность нефти на входе в аппарат; ωодi – скорость стеснённого осаждения капли размером di; μн – динамическая вязкость нефти; ρв – плотность воды; ρy – плотность нефти; g – ускорение свободного падения.

Определение конечной обводненности осуществляется методом последовательных приближений. При выполнении условия, что разность правой и левой частей меньше заданной погрешности, расчёт конечной обводненности Wi считается законченным.

В качестве исходных данных при проведении расчетов использована информация о расходах потоков, усредненных значениях основных параметров работы аппаратов, составе и характеристиках нефти и газа однократного разгазирования установки подготовки нефти УПН ВЧНГКМ. Нагрузка установки по сырью (пластовой нефти) равна 1000 т/ч при средней обводненности 20,9 масс %.

В результате расчета процессов в сепараторах С-1 были получены состав и расход суммарного потока нефтяной эмульсии на вход последующих аппаратов технологической схемы (рис. 1). После сепараторов первой ступени поток нефтяной эмульсии распределяется между аппаратами «Хитер-Тритер» и ТФС в соотношении 4:6. ТФС представлены тремя параллельно работающими аппаратами объемом 200 м3. Рабочие условия в ТФС: давление 0,49 МПа, температура 15 °C и расход182 т/ч.

При расчете процессов в ТФС задействованы три модуля моделирующей системы: каплеобразование в подводящем трубопроводе, сепарация газа и обезвоживание (обессоливание) нефти в аппарате. Адекватность модели оценивалась по средним значениям обводненности нефти на выходе из аппарата за определенный период работы промышленной установки. Средняя относительная погрешность не превышает 10 %, что свидетельствует об удовлетворительном соответствии расчетных и экспериментальных данных и позволяет анализировать процессы в ТФС, варьируя технологические параметры.

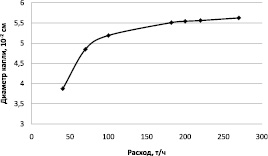

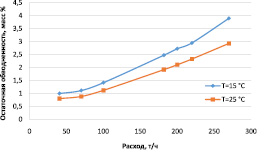

Проведено исследование влияния расхода входного потока ТФС, температуры в аппарате и обводненности на процесс обезвоживания нефти. Результаты исследований приведены в таблице и на рис. 2, 3.

Рис. 2. Зависимость диаметра капель воды от расхода водонефтяной эмульсии

Рис. 3. Зависимость остаточной обводненности от расхода водонефтяной эмульсии

Исследование влияния температуры в интервале 5–35 °С (таблица) показало, что с ростом температуры наблюдается значительное снижение вязкости эмульсии и остаточной обводненности, при этом размеры капель изменяются незначительно.

На рис. 2, 3 приведены зависимости максимального диаметра капель воды и остаточной обводненности нефти от расхода водонефтяной эмульсии.

Показано, что при увеличении расхода нефти до 96 т/ч наблюдается значительный рост диаметра капель. Дальнейшее увеличение расхода нефти приводит к стабилизации размера капель, что, по-видимому, можно объяснить усилением процессов дробления капель.

С ростом расхода на входе в ТФС (рис. 3) остаточная обводненность возрастает до 4 масс %, при этом увеличение температуры в аппарате способствует повышению эффективности процесса разделения водонефтяной эмульсии. На основании анализа полученных результатов по остаточной обводненности можно в зависимости от нагрузки определять оптимальное количество параллельно работающих аппаратов, остальные ТФС могут находиться в резерве.

Заключение

Применение разработанной моделирующей системы позволило установить особенности процессов, протекающих в ТФС, и оценить влияние технологических параметров, таких как расход нефти, содержание воды на входе в аппарат и температуры потоков на остаточную обводненность нефти. Использование МС позволяет повысить эффективность установки за счет оптимизации технологических параметров и распределения потоков.

Влияние технологических параметров на процесс разделения водонефтяной эмульсии в ТФС

|

Параметры |

Каплеобразователь |

Обводненность на выходе ТФС, масс % |

|

|

Диаметр капли, ∙10–2 см |

Вязкость, МПа∙с |

||

|

Температура, °С |

Расход эмульсии: 182 т/ч. Обводненность на входе в аппарат: 20,9 масс % |

||

|

5 |

5,541 |

11,75 |

3,31 |

|

15 |

5,509 |

9,17 |

2,47 |

|

25 |

5,479 |

7,26 |

1,91 |

|

35 |

5,448 |

5,82 |

1,52 |

|

Обводненность на входе, масс % |

Расход эмульсии: 182 т/ч. Температура: 15 °С |

||

|

5 |

5,108 |

5,94 |

0,65 |

|

10 |

5,240 |

6,81 |

1,22 |

|

15 |

5,374 |

7,87 |

1,82 |

|

20 |

5,509 |

9,17 |

2,47 |

Рецензенты:

Смирнов С.В., д.т.н., профессор кафедры физических методов исследования Томского университета систем управления и радиоэлектроники, г. Томск;

Ивашкина Е.Н., д.т.н., доцент кафедры химической технологии топлива Института природных ресурсов Национального исследовательского Томского политехнического университета, г. Томск.

Работа поступила в редакцию 01.07.2013.