Анализ состояния российских нефтеперерабатывающих заводов указывает на необходимость комплексного подхода к решению проблемы оптимального распределения сырья между промышленными установками риформинга, изомеризации, гидродепарафинизации и др.

Такой комплексный подход в современной нефтепереработке возможен при внедрении на НПЗ интеллектуальных компьютерных систем на физико-химической основе, способных оптимизировать схему распределения сырья на действующем предприятии с тем, чтобы обеспечить ресурсосбережение при выпуске экологически чистого моторного топлива, полуфабрикатов нефтехимии на основе учета углеводородного состава сырья и потенциала катализатора.

Кроме того, такие системы позволят моделировать различные варианты структуры гибкой химико-технологической системы и прогнозировать ресурсоэффективные режимы эксплуатации применяемых катализаторов с учетом предъявляемых требований к качеству производимой продукции. Это в конечном итоге позволит ответить на вопрос: каким образом модернизировать поточную схему современного российского НПЗ (какие технологии внедрить) для того, чтобы обеспечить выпуск моторных топлив с повышенными экологическими и эксплуатационными показателями, а также обеспечить загрузку мощностей «нефтехимического звена завода» с учетом специфики перерабатываемого на данном предприятии сырья.

В настоящее время одним из направлений использования олефинов является получение линейных алкилбензолов (ЛАБ). ЛАБ представляют собой смесь углеводородов ароматического ряда, которые после сульфирования используют в качестве полуфабриката при производстве синтетических моющих средств. Процесс производства ЛАБ является многостадийным. На установке предфракционирования происходит выделение н-парафинов С10–С13, затем полученные парафины подвергают дегидрированию на платиносодержащем катализаторе. На третьем этапе происходит алкилирование бензола моноолефинами с получением ЛАБ. Завершающей является сульфирование ЛАБ с получением линейных алкилбензолсульфонатов [1,5].

Одной из основных проблем, возникающих в производстве ЛАБ, является продление срока службы катализатора путем подбора оптимальных режимных параметров проведения процесса дегидрирования. Выполнить подобную оптимизацию технологических режимов работы промышленной установки позволяет непрерывный мониторинг активности катализатора с учетом изменения состава перерабатываемого сырья с использованием компьютерной моделирующей системы.

Мониторинг и оптимизация активности катализатора дегидрирования с учетом изменения состава перерабатываемого сырья на заводе ЛАБ-ЛАБС ООО «КИНЕФ» с использованием компьютерной моделирующей системы

Реактор дегидрирования с загруженным свежим платиносодержащим катализатором был запущен в эксплуатацию 13 марта 2012 года. Выполненные с использованием компьютерной моделирующей системы расчеты позволили оценить изменение активности и селективности катализатора в период его работы с начала сырьевого цикла (17.03.2012 г. по 23.03.2013 г.). Результаты расчетов приведены на рис. 1–3.

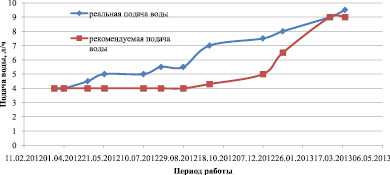

Рис. 1. График роста температуры на входе в реактор дегидрирования

В процессе дегидрирования из-за образования коксогенных структур необходимо периодическое увеличение температуры для поддержания оптимальной активности катализатора (рис. 2).

Повысить ресурс работы платиносодержащего катализатора позволило внедрение в 2010–2011 гг. в Единую тематическую витрину данных ООО «КИНЕФ» компьютерной моделирующей системы, обеспечивающей расчет оптимального режима подачи воды в реактор дегидрирования с целью снижения интенсивности коксообразования [1].

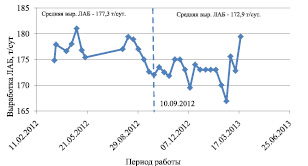

Рис. 2. Реальный и расчетный график подачи воды в реактор дегидрирования

При этом постепенное увеличение подачи воды в процессе дегидрирования уменьшает интенсивность реакций коксообразования, что способствует продлению срока службы катализатора.

В начальный период эксплуатации катализатора при низком содержании кокса и воды поддерживался на постоянном уровне с начала цикла и до мая 2012 года (4,5 л/ч).

При увеличении степени дезактивации катализатора коксом требуется поддерживать более высокий расход воды в реакторе дегидрирования для обеспечения равновесия реакции коксообразования и окисления промежуточных продуктов уплотнения. Поэтому, начиная с конца мая 2012 года и до конца текущего сырьевого цикла, велась переменная подача воды увеличивающимися порциями, что отразилось на состоянии катализатора.

Наиболее высокий темп закоксовывания платиносодержащего катализатора уже заметен, начиная с октября 2012 года, когда температура проведения процесса была заметно увеличена до 474–475 °С и далее до 478–479 °С. В этот период расход воды в реакторе был увеличен до 7–7,5 л/ч. По сравнению с постоянным графиком расхода воды (4 л/час) степень дезактивации катализатора дегидрирования коксом оказалась ниже на 0,3–0,4 % мас., что соответствует 3–4 месяцам работы катализатора.

Таким образом, за 9 месяцев работы температура входа в реактор дегидрирования была увеличена на 9,1 °С, при этом подача воды была увеличена с 4,5 до 7,5 л/ч.

Причем за последний месяц работы установки температура в реакторе дегидрирования была повышена почти на 5 °С (с 483 до 488 °С), а подача воды увеличена до 9 л/ч.

Согласно расчетам на модели содержание кокса на поверхности катализатора в конце декабря 2012 г. составляло 1 % мас., а в конце сырьевого цикла (23 марта 2013 г.) – 2 % мас.

В период работы установки с 17.03.2012 по 23.03.2013 г. концентрация олефинов в продуктовой смеси реактора дегидрирования поддерживалась на уровне 8,5–9,6 % мас., что обеспечивало заданную выработку ЛАБ на уровне 174–176 т/сут. При этом уровень побочных продуктов – диолефинов – вплоть до середины марта 2013 г. сохранялся стабильно невысоким (0,5–0,7 % мас.), в конце сырьевого цикла при резком повышении температуры он увеличился до 0,85 % мас. (рис. 3). Относительная погрешность расчета на модели не превысила 4–5 %.

Рис. 3. Концентрация диолефинов в продуктовой смеси реактора дегидрирования

Сравнение различных циклов работы катализатора дегидрирования

Сравнение четырех последних циклов работы катализатора дегидрирования при различных режимах подачи воды в реактор позволило сделать выводы, о том, что экономический эффект от внедрения рекомендаций по динамической подаче воды в систему связан:

1) с увеличением длительности рабочего цикла катализатора дегидрирования;

2) с увеличением среднесуточной выработки ЛАБ.

Так, длительность двух последних рабочих циклов (2011–2012 и 2012–2013 гг.) составляет около 370 дней (таблица), что на 40 дней больше по сравнению с рабочим циклом 2010–2011 гг. (подача воды увеличивающимися порциями началась с середины цикла) и на 90 дней больше по сравнению с циклом 2008–2009 года (вода подавалась постоянными порциями по 4 л/ч), что соответствует продлению срока службы катализатора на 15 и 30 % соответственно.

Стоит отметить, что в последнем сырьевом цикле поддерживался достаточно плавный график подъема температуры входа сырья в реактор, что, в свою очередь, свидетельствует об ослаблении процессов дезактивации катализатора за счет более полного окисления промежуточных коксогенных структур водой (в цикле с увеличивающейся подачей воды).

Сравнение основных показателей четырех циклов работы катализатора при различных режимах подачи воды

|

Показатель |

Октябрь 2008 – июль 2009 (постоянная подача воды 4 л/ч) |

Март 2010 – март 2011 (увеличивающаяся подача воды с середины цикла) |

Март 2011 – март 2012 (увеличивающаяся подача воды) |

Март 2012 – март 2013 (увеличивающаяся подача воды) |

|

Длительность цикла, дней |

280 |

320 |

367 |

371 |

|

Среднесуточная выработка ЛАБ, тонн |

177,4 |

178,4 |

178,2 |

175,3 |

|

Общая выработка ЛАБ за цикл, тонн |

49 686 |

57 088 |

65 400 |

65 040 |

В среднем температура при увеличивающейся подаче воды в реактор на 2–3 °С ниже по сравнению с подачей воды постоянными порциями, что в конечном счете способствует продлению срока службы катализатора.

Вместе с тем в последнем сырьевом цикле наблюдается заметно более низкая выработка ЛАБ по сравнению циклом работы катализатора в 2011–2012 гг. Причиной этого может служить существенное изменение состава перерабатываемого на установке сырья, связанное с оптимизацией режимов работы ректификационных колонн на установке предфракционирования.

Рекомендации по повышению ресурса использования сырья на установках получения олефинов

За технологическим персоналом установки было принято решение оптимизировать режимы работы ректификационных колонн на установке предфракционирования, при этом в качестве критерия оптимизации была выбрана средняя молекулярная масса сырья. Так, при сравнении двух последних циклов работы катализатора дегидрирования выяснилось, что в период работы установки в 2011–2012 гг. средняя молекулярная масса сырья поддерживалась на уровне 166–169 г/моль, а в сырьевом цикле 2012–2013 гг. она была снижена до уровня 164–165 г/моль (в сентябре 2012 г.).

Такое «облегчение» сырья повлекло за собой снижение концентрации в нем парафиновых углеводородов С12–С13 и увеличение концентрации компонентов С10–С11. При этом известно, что парафиновые углеводороды С12–С13 обладают большей реакционной способностью в реакциях дегидрирования, нежели углеводороды ряда С10–С11 [4]. Поэтому для поддержания необходимой концентрации олефинов в продуктовой смеси реактора дегидрирования требуется поддерживать менее «жесткий» температурный режим, чем при работе на сырье с высокой концентрацией компонентов С10–С11. В условиях близких температурных режимов эксплуатации промышленного реактора заметно снижается выработка ЛАБ на заключительной стадии производства (рис. 4).

Рис. 4. Сравнение среднесуточной выработки ЛАБ до и после существенного изменения состава сырья процесса дегидрирования

Поэтому было предложено в качестве критерия оптимизации состава сырья и ресурса его использования применить соотношение содержания компонентов в сырье (С10–С11)/(С12–С13), регулировать которое позволит оптимизация режимов работы ректификационных колонн на установке предфракционирования. При этом стоит отметить, что температуры кипения указанных углеводородов отличаются значительно (С10Н22–174,1 °С, С11Н24– 196 °С, С12Н26– 216,2 °С, С13Н28 –235,4 °С).

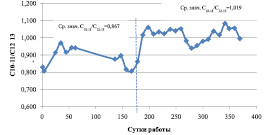

В подтверждение того факта, что именно распределение компонентов сырья (С10–С11)/(С12–С13), а не их средняя молекулярная масса имеет ключевое значение в достижении требуемой выработки ЛАБ, говорят данные о составе сырья, приведенные на рис. 5 за 2012–2013 гг.

Рис. 5. Динамика изменения соотношения концентрации компонентов С10-11/С12-13 в сырье процесса дегидрирования в 2012–2013 гг.

Заключение

Выполненный мониторинг активности катализатора дегидрирования позволил оценить степень его дезактивации коксогенными соединениями и рекомендовать оптимальный график расхода воды в реакторе дегидрирования.

Анализ имеющихся экспериментальных данных с установки получения олефинов, а также численное моделирование позволили найти оптимальный состав сырья процесса дегидрирования, определяющийся реакционной способностью углеводородов. Так, оптимальным является такое сырье, которое содержит минимальное количество изопарафинов и ароматических углеводородов, но достаточно высокое количество парафинов С12–С13, обладающих высокой реакционной способностью в отношении реакций дегидрирования. Состав сырья при этом возможно оптимизировать регулированием режимов работы блока предфракционирования.

Сравнительный анализ двух последних циклов работы платиносодержащего катализатора дегидрирования показал, что в цикле 2012–2013 гг., несмотря на высокую стабильность, наблюдалась пониженная выработка ЛАБ, обусловленная ухудшением качества сырья, поступающего в реактор дегидрирования (соотношение (С10–С11)/(С12–С13) в 2012–2013 гг. выше, чем в 2011–2012 гг.)

Работа выполнена в рамках государственного задания «Наука» по теме 3.2702.2011.

Рецензенты:

Короткова Е.И., д.х.н., профессор кафедры aизической и аналитической химии, заместитель проректора-директора по научной работе и инновационному развитию Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Коробочкин В.В., д.т.н., профессор, зав. кафедрой общей химической технологии Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 01.07.2013.