Кислотоупорные керамические материалы могут длительное время противостоять действию жидких коррозионных сред. Их используют для устройства полов, трубопроводов, газоходов, футеровки аппаратов на химических предприятиях. Характерная особенность таких материалов – небольшая пористость и соответственно низкое водопоглощение. Промышленность выпускает кислотоупорные кирпичи, плитки, трубы и фасонные изделия [2].

Исследование минерального сырья для кислотоупорной керамики, улучшение качественных характеристик материалов и внедрение новых технологий в этой области вносит существенный вклад в экономическое развитие страны. Спрос на кислотоупорную продукцию растет с каждым годом: кислотоупорные материалы активно используются в химической и нефтехимической промышленности, разрабатываются новые методики футеровки газо- и нефтепроводов.

Целью работы является разработка составов керамических кислотоупорных материалов на основе глины и фельзита, обладающих высокими показателями по сушильным и керамическим свойствам, что должно обеспечить получение составов отвечающих требованиям для кислотоупорной керамики.

Для производства кислотоупорных изделий используются огнеупорные и тугоплавкие глины, различающиеся по минералогическому и гранулометрическому составам. Основным сырьевым материалом для изготовления кислотоупоров служат спекающиеся глины умеренной и высокой пластичности, не содержащие в повышенных количествах вредных примесей в зернистом состоянии [1].

В качестве пластичного компонента для составов использовалась глина Берлинского (Южноуральского) месторождения – крупнейшего в Уральском регионе. Температура плавления этих глин 1600–1750 °С, что определяет их как огнеупорные. Эти глинистые породы пригодны для изготовления огнеупорного кирпича I и II классов. Разведанные запасы их определяются в 24 миллиона тонн, а геологические (перспективные) превышают 60 миллионов тонн. Химический состав глины представлен в табл. 1 [4].

Согласно ГОСТ 9169–2001 по содержанию Al2O3 в прокаленном состоянии (36,01 %) берлинская глина относится к основному глинистому сырью с низким и средним содержанием красящих оксидов Fe2O3 и TiO2 (1,50 % и 1,04 % соответственно).

Таблица 1

Химический состав сырьевых материалов

|

Сырье |

Содержание оксидов, % |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

TiO2 |

CaO |

MgO |

K2O |

Na2O |

Δmпрк. |

|

|

Берлинская глина |

51,01 58,87 |

31,20 36,01 |

1,30 1,50 |

0,90 1,04 |

0,45 0,52 |

0,55 0,63 |

0,99 1,14 |

0,25 0,29 |

13,35 - |

|

Покровский фельзит |

74,37 75,35 |

16,03 16,17 |

1,54 1,57 |

0,06 0,06 |

0,79 0,8 |

0,04 0,04 |

3,44 3,5 |

2,9 2,96 |

1,83 - |

По гранулометрическому составу (табл. 2), согласно ГОСТ 9169–2001, исследуемая глина относится к высокодисперсному глинистому сырью с содержанием фракции размером менее 1 мкм более 80 %, что определяет ее высокую связующую способность. Крупнозернистых включений размером более 1 мм в исследуемом глинистом сырье не наблюдалось.

Таблица 2

Гранулометрический состав огнеупорной глины Берлинского месторождения

|

Содержание фракций, %, размером в мм |

||||

|

Больше 0,05 |

0,05–0,01 |

0,01–0,005 |

0,005–0,001 |

меньше 0,001 |

|

2,69 |

3,65 |

2,52 |

2,75 |

88,39 |

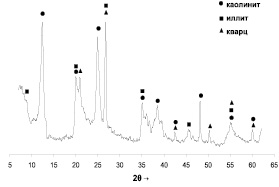

Минералогический состав использовавшейся в работе глины оценивался методом рентгенофазового анализа, выполненном на дифрактометре Дрон–3.0. По результатам расшифровки дифрактограммы (рис. 1), установлено, что данная глина по минералогическому составу представляет собой каолинитовое глинистое сырье с примесью иллита и кварца.

Рис. 1. Дифрактограмма берлинской глины

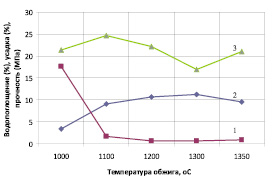

Определение спекаемости исследуемой глины проводилось по ГОСТ 21216.8-81, согласно которому из средней пробы исследуемого сырья размером менее 1 мм, затворенной водой до состояния пластичного рабочего теста и тщательно промятой, изготавливались образцы в виде плиток размером 50×50 мм и кубиков 25×25 мм. Образцы высушивались до воздушно-сухого состояния, после чего обжигались в силитовой печи от 1000 до 1350 °С с выдержкой при конечной температуре в течение 1 часа. Охлаждение образцов осуществлялось по свободному режиму совместно с печью. Затем образцы сортировались и подвергались испытаниям: на плиточках определялась воздушная и огневая усадка, водопоглощение, на кубиках – механическая прочность (рис. 2).

Сопоставительный анализ полученных данных свидетельствует о том, что изделия пластичного формования из глины берлинского месторождения полностью спекаются уже при температуре 1100 °С, так как значение водопоглощения менее 2 %, а пережог (вспучивание) наступает при температуре 1300 °С, о чем свидетельствует возрастание показателя водопоглощения и падение значения предела прочности при сжатии. Следовательно, согласно ГОСТ 9169-2001, берлинскую глину можно отнести к сильноспекающимся глинам низкотемпературного спекания (до 1300 °С).

Рис. 2. Кривые спекания берлинской глины: 1 – водопоглощение; 2 – огневая усадка; 3 – прочностьпри сжатии

Кроме того, из представленных кривых видно, что образцы из берлинской глины в спеченном состоянии характеризуются невысокой прочностью на сжатие – не более 25 МПа, что может быть обусловлено как образованием стеколофазы в большом количестве, так и процессами кристобалитизации кремнеземистой составляющей берлинской глины.

К технологическим свойствам, характеризующим глинистое сырье, относится формовочная влажность, пластичность, воздушная усадка, чувствительность к сушке. Полная характеристика технологических свойств глины Южно-Уральского месторождения приведена в табл. 3.

Таблица 3

Технологические свойства берлинской глины

|

Свойство |

Показатель |

|

Водозатворяемость, % |

37,0 |

|

Полное водосодержание, % |

27,0 |

|

Число пластичности |

19,7 |

|

Воздушная усадка, % |

6,8 |

|

Ккоэффициент чувствительности к сушке, Кч |

1,14 |

Таким образом, берлинская глина относится с среднепластиным глинам, с умеренной чувствительностью к сушке, что обусловлено наличием в минералогическом составе примесей кварцевого материала, ухудшающего условия влагопереноса при сушке. Поэтому в случае использования берлинской глины в технологии производства кислотоупорной керамики пластическим способом необходимо введение отощающих добавок, снижающих воздушную усадку и чувствительность к сушке, а также плавней для уменьшения температуры спекания.

В качестве добавки, снижающей температуру спекания, использовался природный материал – фельзит, который представляет собой мелкозернистую основную массу кислых эффузивных пород, состоящую из калиевого полевого шпата (ортоклаза) и кварца, иногда кислого плагиоклаза и темноцветных минералов (пироксена, биотита и др.). Это светлая микрокристаллическая порода, обычно желтоватого или красноватого цвета, иногда – зеленоватых оттенков, может содержать окрашенные включения.

В химической промышленности фельзит используется в качестве кислотоупорного материала [5]. В строительной промышленности тонкомолотый фельзит используется как упрочняющая добавка (до 20–30 % по массе) к цементу. Фельзит используется также в качестве облицовочного камня, однако его применение в этом качестве ограничено трудностью механической обработки.

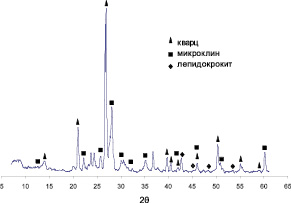

В данной работе использовали фельзит Покровского месторождения, расположенного в 100 км от г. Екатеринбург. Минералогический состав покровского фельзита был определен рентгенофазовым методом (рис. 3).

Рис. 3. Дифрактограмма покровского фельзита

По данным РФА выявлено, что фельзит представлен следующими основными минералами: кварц, микроклин (калиевый полевой шпат) и мусковит. В качестве железистых примесей присутствует лепидокрокит, обуславливающий светло–розовый цвет породы после обжига.

Химический состав фельзита представлен в табл. 1. Согласно ГОСТ 9169–2001 на глинистое сырье, по содержанию Аl2O3 данная порода относится к кислому сырью с низким содержанием красящих оксидов.

Поскольку фельзит планируется использовать в технологиях кислотоупорных материалов, обжигаемых при температурах 1100–1300 °С, исследовали влияние температуры обжига на свойства фельзита. Образцы, сформованные по пластичной технологии обжигали при температурах 1000, 1050 и 1100 °С с выдержкой при конечной температуре не менее 1 часа. Результаты исследований представленыв табл. 4.

Установлено, что с увеличением температуры обжига от 1000 до 1100 °С образцы на основе покровского фельзита интенсивно спекаются с закономерным увеличением механической прочности и огневой усадки масс, при одновременном снижении величины водопоглощения.

Таблица 4

Свойства обожженных образцов на основе покровского фельзита

|

Температура обжига, °С |

Прочность при сжатии, МПа |

Водопоглощение, % |

Огневая усадка, % |

Общая усадка, % |

|

1000 |

26,6 |

16,7 |

2,7 |

5,0 |

|

1050 |

41,5 |

13,8 |

5,3 |

7,6 |

|

1100 |

46,8 |

6,3 |

8,8 |

11,1 |

Фельзит вводили в массы в количестве 10, 20 и 30 мас. %. Глину южноуральского месторождения предварительно высушивали и измельчали до прохода через сито 1 мм. Исходную фельзитовую породу с размером куска 5–10 мм подвергали грубому дроблению на щековой дробилке, затем тонкому помолу в конусной дробилке до получения фракции менее 0,063 мм для более равномерного распределения фельзита в смеси.

Для получения изделий хорошего качества необходимо тщательно приготовить пластическую массу, тщательно перемешать компоненты в сухом состоянии, затворить массы водой, дать им вылежаться в течение некоторого времени для глубокого протекания процессов образования на поверхности глиняных частиц гидратных оболочек. Подготовленную пробу заливают необходимым количеством воды в 2–3 приема с промежутком в 20–30 минут. Глина перемешивается через 10–14 часов вручную до уничтожения комков и получения однородной массы. Далее из приготовленного и вылежавшегося теста рабочей влажности формуются образцы: плитки 50×50×10 мм и кубики размером 25×25×25 мм [3].

Образцы высушивали в естественных условиях до постоянной массы, затем определяли основные технологические свойства. По полученным данным (табл. 5) с введением 10 мас. % фельзита (состав Ф1) прослеживается резкое уменьшение воздушной усадки, что связано с непластичной природой фельзита. С увеличением содержания фельзита от 10 до 30 мас. % значения воздушной усадки увеличиваются, поскольку непластичный компонент вводится в тонкодисперсном виде, что снижает влагопроводность образца.

Таблица 5

Технологические свойства двухкомпонентных масс

|

Количество фельзита, мас. % |

Воздушная усадка, % |

Прочность при сжатии, % |

|

0 |

11,3 |

12,0 |

|

10 |

7,6 |

3,8 |

|

20 |

8,1 |

4,1 |

|

30 |

8,6 |

4,0 |

Прочность при сжатии высушенных образцов снижается в 3 и более раза, что связано с низкими значениями предела прочности при сжатии самого фельзита.

Оценка роли фельзитовой породы как снижающего температуру спекания компонента проводилась по изменению керамических свойств. Они оценивались показателями огневой усадки, водопоглощения и предела прочности при сжатии образцов, обожженных при температурах 1000, 1050 и 1100 °С. Обжиговые свойства составов представлены в табл. 6.

По мере увеличения доли фельзита в смеси процесс спекания происходит более интенсивно, что сопровождается снижением значений водопоглощения, с закономерным увеличением механической прочности и огневой усадки масс. С ростом температуры обжига от 1000 до 1100 °С процесс спекания также интенсифицируется.

Кислотостойкость материалов определяли по ГОСТ 473.1-81. Установлено, что с увеличением доли фельзита в исследуемых составах кислотостойкость изделий повышается незначительно (от 96,5 до 97,2). Согласно ГОСТ 474-90, можно рекомендовать состав Ф2 (20 мас. % фельзита), обожженный при температуре 1100 °С, для производства кислотоупорного кирпича класса В.

Таблица 6

Обжиговые свойства составов на основе композиций глина–фельзит

|

Количество фельзита, мас. % |

Свойство при температуре обжига, °С |

||||||||

|

Общая усадка, % |

Водопоглощение, % |

Прочность при сжатии, МПа |

|||||||

|

1000 |

1050 |

1100 |

1000 |

1050 |

1100 |

1000 |

1050 |

1100 |

|

|

0 |

10,9 |

– |

15,3 |

18,0 |

– |

4,5 |

22,2 |

– |

24,6 |

|

10 |

9,1 |

12,6 |

12,4 |

17,8 |

8,7 |

1,2 |

23,9 |

24,5 |

26,3 |

|

20 |

9,5 |

12,5 |

14,9 |

16,4 |

7,1 |

2,6 |

23,5 |

29,9 |

42,9 |

|

30 |

9,5 |

13,9 |

15,8 |

14,7 |

6,4 |

3,6 |

23,9 |

32,3 |

35,3 |

Рецензенты:

Хабас Т.А., д.т.н., профессор кафедры технологии силикатов и наноматериалов, Национальный исследовательский Томский политехнический университет, г. Томск;

Саркисов Ю.С., д.т.н., профессор, заведующий кафедрой химии, Томский государственный архитектурно-строительный университет, г. Томск.

Работа поступила в редакцию 01.07.2013.