Развитие нанотехнологий и широкое применение наноматериалов в различных отраслях промышленности (электроника (нанотранзисторы, чипы), биохимические сенсоры, медицинские препараты, биотехнологические системы, катализаторы, пластмасса, полимеры, резина, керамика, пигменты, краски) позволяет рассчитывать на успешное применение в строительной индустрии [2].

Для изучения структуры бетона используют комплекс методов исследований, характерный для современных наноматериалов: электронная микроскопия (в т.ч. атомная силовая микроскопия, туннельная электронная микроскопия) [2], ядерный магнитный резонанс, малоугловое рентгеновское рассеяние, малоугловое рассеяние нейтронов, квазиупругое рассеяние нейтронов, спектроскопия, термогравиметрия, др. Комплекс экспериментальных методов дополняет математическое моделирование структуры бетона методом молекулярной динамики.

На основе результатов, полученных с помощью указанных методов, появились новые представления о кинетике образования и структуры геля гидратов силиката кальция – C–S–H (размеры, форма, плотность, др.). Гель C–S–H удерживает бетон в твердом, цельном состоянии и сам по себе является наноматериалом. На малом масштабе (1–5 нм) гель C–S–H имеет слоевую структуру, и слои проявляют тенденцию к скоплению в компактные домены, в которых расстояния между отдельными слоями C–S–H составляют порядка нескольких нанометров. На большем масштабе (от 5 до 100 нм) домены формируют трехмерные структуры, имеющие форму диска размерами 60×30×5 нм3 (5 нм ‒ толщина, длинная ось порядка 60 нм) – так называемые C–S–H частицы. В ходе процесса гидратации увеличивается количество C–S–H частиц, частицы агрегируют, образуя три разновидности аморфного C-S-H геля на микроуровне (1 мкм):

1) C–S–H гель с низкой плотностью;

2) C–S–H гель с высокой плотностью;

3) C–S–H гель с ультравысокой плотностью.

С применением атомной силовой микроскопии установлено, что взаимодействие между поверхностями, слоями и доменами C–S–H или между цементными зернами электростатическое и не представляется классической теорией Дерягина–Ландау–Феербека–Оствальда (ДЛФО). Три разновидности C–S–H геля демонстрируют различные механические свойства: жесткость и твердость C–S–H геля с высокой и ультравысокой плотностью выше по сравнению с C–S–H гелем с низкой плотностью. Объемная пропорция в бетоне между разновидностями C–S–H геля зависит от цемента и условий приготовления замеса, но механические свойства (жесткость, твердость) C–S–H геля с высокой и низкой плотностью не меняются при переходе от одного цемента к другому. Гель C–S–H не имеет фиксированной стехиометрии, химический состав геля меняется от точки к точке внутри объема замеса, поэтому гель C–S–H характеризуют отношением Ca/Si. По данным сканирующей электронной микроскопии и трансмиссионной электронной микроскопии отношение Ca/Si варьируется внутри C–S–H геля в пределах 0,6–2,0.

С учетом этого интенсивно развивается новое направление – наномодифицирование (наноинжиниринг) бетонов. Направленное наномодифицирование может осуществляться по следующим направлениям:

а) в твердых фазах;

б) в жидкой фазе;

в) на межфазных границах (жидкость-твердая фаза, твердая фаза-твердая фаза).

Для реализации огромного потенциала нанотехнологий в области цементных материалов необходимо решение задач:

1) гомогенное распределение наночастиц по объему бетона;

2) перевод лабораторных испытаний на уровень промышленного использования;

3) снижение себестоимости производства нанодобавок, удешевление и оптимизация технологии ввода нанодобавок.

Наночастицы, обладающие большой удельной поверхностью (до 1000 м2/г), отличаются химической активностью. Они могут действовать:

1) как центры, ускоряющие реакции гидратации;

2) как нанонаполнители, повышая плотность бетона и уменьшая пористость.

Большинство работ в области применения наночастиц для направленного улучшения характеристик бетона относится к нано-SiO2 и к нано-TiO2. Есть исследования по нано-Fe2O3, нано-Al2O3, нано-ZrO2, нано-CuO и нано-монтмориллониту. В ряде работ рассмотрено получение наночастиц цемента и применение наносвязующего.

1. Получение золей. Характеристики золей

Наночастицы SiO2 первоначально содержались в составе стабильных водных золей. Золи вводили в систему цемент-песок-вода добавлением к воде затворения и перемешиванием механической мешалкой в течение 60–90 с. Для получения золей выполняли мембранное концентрирование гидротермальных растворов. Гидротермальные растворы содержат SiO2 за счет растворения алюмосиликатных минералов земной коры (ортоклаз, микроклин K(AlSi3O8), альбит Na(AlSi3O8), анортит Ca(Al2Si2O8), др.) и поликонденсации молекул ортокремниевой кислоты. В недрах Земли в условиях повышенных давлений и температур в гидротермальных растворах образуются молекулы ортокремниевой кислоты (ОКК). После выхода раствора на поверхность давление и температура снижаются, раствор становится пересыщенным и в нем проходят гидролиз и поликонденсация молекул ОКК, приводящие к формированию сферических наночастиц кремнезема с радиусами 5–100 нм. Кроме кремнезема в исходном растворе находятся и другие компоненты, концентрации которых приведены в табл. 1.

Таблица 1

Концентрация основных компонентов исходного гидротермального раствора

|

Компонент |

Nа+ |

К+ |

Li+ |

Са2+ |

Мg2+ |

Fe2+, 3+ |

Al3+ |

Сl - |

SO42 |

HCO3- |

CO32- |

H3BO3 |

SiO2 общ |

|

Концентрация, мг/л |

282,0 |

48,1 |

1,5 |

2,8 |

4,7 |

<0,1 |

<0,1 |

251,8 |

220,9 |

45,2 |

61,8 |

91,8 |

780,0 |

Поликонденсация молекул кремнекислоты проходит за счет конденсации силанольных групп, образования силоксановых связей и частичной дегидратации. Конечные размеры частиц кремнезема зависят в первую очередь от температуры и pH, при которых проходит поликонденсация молекул ОКК. Повышение температуры поликонденсации приводит к увеличению конечных размеров частиц. Снижение pH и повышение температуры приводит к увеличению конечных размеров частиц. На стадии поликонденсации температуру варьировали в пределах от 20 до 72 0С, pH – от 9,2 до 4,0. При этом конечные средние радиусы частиц кремнезема в зависимости от температуры и pH были от 5 до 60 нм.

После завершения поликонденсации ОКК гидротермальных растворов и формировании наночастиц кремнезема определенных размеров проводили удаление воды с помощью ультрафильтрационных мембран и определяли характеристики концентрированных золей, как в предыдущей работе [2].

Наночастицы SiO2 первоначально содержались в составе стабильных водных золей. Золи вводили в систему цемент-песок-вода добавлением к воде затворения и перемешиванием механической мешалкой в течение 60-90 с. Для получения золей выполняли мембранное концентрирование гидротермальных растворов. Гидротермальные растворы содержат SiO2 за счет растворения алюмосиликатных минералов земной коры (ортоклаз, микроклин K(AlSi3O8), альбит Na(AlSi3O8), анортит Ca(Al2Si2O8), др.) и поликонденсации молекул ортокремниевой кислоты. В недрах Земли в условиях повышенных давлений и температур в гидротермальных растворах образуются молекулы ортокремниевой кислоты (ОКК). После выхода раствора на поверхность давление и температура снижаются, раствор становится пересыщенным и в нем проходят гидролиз и поликонденсация молекул ОКК, приводящие к формированию сферических наночастиц кремнезема с радиусами 5-100 нм. Кроме кремнезема в исходном растворе находятся и другие компоненты, концентрации которых приведены в табл. 1.

Поликонденсация молекул кремнекислоты проходит за счет конденсации силанольных групп, образования силоксановых связей и частичной дегидратации. Конечные размеры частиц кремнезема зависят в первую очередь от температуры и pH, при которых проходит поликонденсация молекул ОКК. Повышение температуры поликонденсации приводит к увеличению конечных размеров частиц. Снижение pH и повышение температуры приводит к увеличению конечных размеров частиц. На стадии поликонденсации температуру варьировали в пределах от 20 до 72 °С, pH – от 9,2 до 4,0. При этом конечные средние радиусы частиц кремнезема в зависимости от температуры и pH были от 5 до 60 нм.

После завершения поликонденсации ОКК гидротермальных растворов и формировании наночастиц кремнезема определенных размеров проводили удаление воды с помощью ультрафильтрационных мембран и определяли характеристики концентрированных золей, как в предыдущей работе [2].

Плотность золя, использованного в экспериментах повышения прочности строительного раствора – 1095 г/дм3, содержание SiO2 в золе – 170 г/дм3 (15,5 масс. %).

Наименьшее значение среднего диаметра пор порошков, полученных сушкой золей кремнезема, имевших pH = 4–5, было около 3 нм. Наибольшее значение среднего диаметра пор – 9,6 нм ‒ было достигнуто при сушке золя, имевшего pH = 9,0–9,2.

2. Повышение прочности строительного раствора М200 вводом добавки золя кремнезема

Выполнены эксперименты по повышению прочности при сжатии строительных растворов М200. Использовался портландцемент Р.О. 42,5 R (производства Китая, производитель «SHANDONG SHANLV CEMENT CO., LTD» (Вх 20)). Минералогический состав цемента приведен в табл. 2. Цемент имеет традиционный минералогический состав, суммарная массовая доля клинкерных минералов – 91 %, доля добавки около 10 %, что удовлетворяет требованию ГОСТ 10178–85.

Таблица 2

Содержание основных минералов в цементе согласно данным рентгенофазового анализа

|

Цемент |

Содержание минералов, масс % |

||||

|

C3S |

C2S |

C3A |

C4AF |

cумма |

|

|

Р.О. 42.5 R |

51 |

22 |

6 |

12 |

91 |

Химический состав песка, использованного в экспериментах, дан в табл. 3.

Раствор суперпластификатора СП плотностью 1099 г/дм3 с содержанием твердой фазы 219,8 г/дм3 (20 масс. %) вводили в количествах [СП] = 0,5–1,0 масс. % по расходу цемента.

Испытания действия добавки золя кремнезема проводили на равноподвижных смесях: В/Ц контрольных образцов без добавки SiO2 было равно В/Ц в растворах, в которые вводили золь кремнезема. Золь кремнезема и раствор суперпластификатора добавляли в воду затворения и механически перемешивали. Однако при равном В/Ц и равном количестве добавленного суперпластификатора осадка конуса была ниже в растворах, в которые вводили золь SiO2 (табл. 4), т.е. жидкая нанодобавка повышала вязкость и жесткость замеса.

Таблица 3

Химический состав (масс. %) песка Халактырского месторождения (г. Петропавловск-Камчатский), использованного в экспериментах со строительными растворами М 200. ППП (120) – потери на прокаливание при 120 °С, ППП (1000) – потери на прокаливание при 1000 °С

|

SiO2 |

TiO2 |

Al2O3 |

Fe2O3 |

FeO |

MnO |

MgO |

CaO |

Na2O |

K2O |

ППП (120) |

ППП (1000) |

P2O5 |

|

55,24 |

0,89 |

16,17 |

4,07 |

5,17 |

0,17 |

5,32 |

7,12 |

2,93 |

0,68 |

0,37 |

1,71 |

0,11 |

Таблица 4

Осадка конуса при разных количествах SiO2. В/Ц = 0,45

|

[SiO2], масс. % |

[СП], масс. % |

Осадка конуса, см |

|

0,0 |

1,0 |

8,0–8,5 |

|

0,5 |

1,0 |

4,5–5,0 |

|

0,0 |

0,5 |

4,5–5,0 |

|

0,25 |

0,5 |

2,4–2,6 |

|

0,0 |

0,5 |

6,0–5,5 |

|

0,1 |

0,5 |

4,0–5,0 |

|

0,0 |

0,5 |

4,9–5,0 |

|

0,05 |

0,5 |

4,0–5,0 |

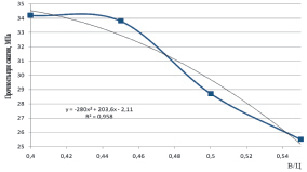

Снижение В/Ц приводило к повышению прочности при сжатии. В 7-дневном возрасте прочность при сжатии R7(МПа) можно аппроксимировать зависимостью от В/Ц (рис. 1):

R7 = –280·(В/Ц)2 + + 203,6·(В/Ц) – 2,11 (R2 = 0,958). (1)

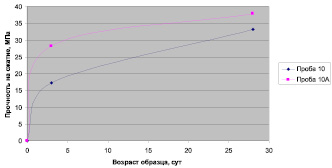

Кривые набора прочности при сжатии при количестве [SiO2] = 0,5, 0,25 масс. % представлены на рис. 2. Наиболее характерной следует считать результаты, представленные на рис. 2: добавка золя кремнезема способствует повышению скорости набора прочности. Отношение прочности при сжатии в 28-дневном возрасте к прочности при сжатии в 3-дневном возрасте составляло для образца без добавки SiO2 R28/R3 = 1,92, а для образца с добавкой [SiO2] = 0,5 масс. % R28/R3 = 1,34 (рис. 3). Таким образом, кривая набора прочности при сжатии образца без добавки кремнезема приближалась в более позднем возрасте к кривой набора прочности образца с добавкой.

Рис. 1. Зависимость прочности при сжатии в 7-дневном возрасте от В/Ц

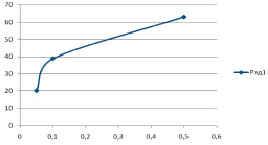

В табл. 5 для сравнения даны значения относительного приращения прочности по сравнению с контрольными образцами, имевшими равное В/Ц, в 3- и 7-дневном возрасте для разных количеств добавки кремнезема, что показывает снижение приращения с возрастом бетона. На рис. 3 – относительное приращение прочности при сжатии в зависимости от количества SiO2 при В/Ц = 0,45.

Рис. 2. Результаты повышения прочности при сжатии строительного раствора М200:10 – с добавкой суперпластификатора СП-1 -1,0 % (В/Ц – 0,45); 10А – с добавкой SiO2 – 0,5 %, суперпластификатора СП-1 – 1,0 % (В/Ц – 0,45)

Таблица 5

Приращение прочности при сжатии в 3-дневном – ΔR3 и 28-дневном возрасте – ΔR28 при разных количествах добавки нанокремнезема при В/Ц = 0,45

|

[SiO2], масс. % |

ΔR3, % |

ΔR28, % |

|

0,5 |

63,0 |

13,8 |

|

0,25 |

39,0 |

10,0 |

|

0,1 |

38,8 |

13,6 |

|

0,05 |

20,0 |

0,45 |

Рис. 3. Относительное приращение прочности при сжатии в 3-дневном возрасте при разных количествах добавки SiO2. В/Ц = 0,45

Выводы

С учетом результатов экспериментов, полученных различными авторами, данных экспериментов, выполненных нами, можно отметить, что удельная поверхность (S/m = от 50 до 500–1000 м2/г) наночастиц SiO2 является решающим фактором повышения механических характеристик бетона, способствуя активизации реакции гидратации силикатов кальция и образования гидратов C-S-H и изменение наноструктуры геля C–S–H.

1. Добавка нанокремнезема повышает скорость набора прочности таким образом, что отношение R28/R3 становится ниже по сравнению с контрольными образцами без нанодобавки.

2. В 3-дневном возрасте бетона действие нанодобавки SiO2 проявляется значительно, начиная с расхода [SiO2] = 0,05 масс. %, и прочность R3 монотонно увеличивается при увеличении расхода [SiO2] от 0.05 до 0,5 масс. %. В 28-дневном возрасте прочность R28 слабо зависит от расхода [SiO2] = 0,5–0,1 масс. % (приращение 10–14 % при В/Ц = 0,45), при расходе [SiO2] = 0,05 масс. % приращение R28 оказывается несущественным.

3. Действие нанодобавки SiO2 сильнее проявляется при низких В/Ц.

Рецензенты:

Портнягин Н.Н., д.т.н., доцент, профессор кафедры «Теоретическая электротехника и электрификация нефтяной и газовой промышленности», Российский государственный университет нефти и газа имени И.М. Губкина, г. Москва;

Пюкке Г.А., д.т.н., профессор кафедры «Системы управления», ФГБОУ ВПО «Камчатский государственный технический университет», г. Петропавловск-Камчатский.

Работа поступила в редакцию 21.06.2013.