Хлорпарафины широко используются в промышленности органического синтеза как полупродукты, а также применяются в качестве вторичных пластификаторов для полимеров [7, 9]. Так как хлорпарафины являются вторичными пластификаторами, они используются совместно с диоктилфталатом, составляя 20–30 % пластифицирующей композиции [7]. Целью проводимых нами исследований является модификация хлорпарафинов для улучшения их пластифицирующих свойств и достижения лучшей совместимости с полимерами. Это позволит увеличить содержание хлорпарафинов в пластифицирующей композиции и тем самым сократить использование фталатных пластификаторов или полностью заменить их в некоторых рецептурах изделий из ПВХ, что уменьшит токсичность пластифицирующих смесей и готовых изделий, снизит их стоимость.

Нами разработан способ модификации хлорпарафинов введением карбоксильной группы путем окисления воздухом. Целевым продуктом окисления являются кислоты, поскольку на их основе можно получить сложные эфиры, являющиеся первичными пластификаторами, что позволит повысить пластифицирующую способность хлорпарафина. Замечено, что хлорпарафины не поддаются термическому окислению, для получения кислот процесс окисления воздухом проводили в присутствии водного раствора перманганата калия и органических кислот [5] по аналогии с процессом окисления парафинов [10]. Показано, что скорость образования кислот увеличивается с ростом концентрации катализатора до предельного значения (8 масс. %), после которого скорость остается постоянной. Также установлено, что с увеличением содержания связанного хлора в хлорпарафине увеличивается скорость накопления кислот [6].

Однако этот процесс обладает рядом недостатков. Во-первых, высокое начальное кислотное число реакционной массы за счет входящих в состав каталитической системы уксусной и стеариновой кислот. Во-вторых, соли марганца и органических кислот, которые собственно катализируют окисление, образуются в реакционной массе в условиях процесса, чем обусловлен индукционный период продолжительностью 1–2 часа. В-третьих, низкое содержание кислот в оксидате (до 7 %) при использовании перманганата калия.

Таким образом, одним из основных способов интенсификации процесса окисления хлорпарафинов является подбор более эффективной каталитической системы.

Известно, что процессы окисления катализируются металлами переменной валентности. Установлено, что присутствие в реакционной массе даже незначительных количеств железа отрицательно сказывается на процессе образовании кислот и на свойствах получаемого продукта. В связи с этим катализаторы, содержащие железо, исключены из ряда исследуемых катализаторов, несмотря на то, что в литературе упоминается каталитическое действие железа на процесс окисления углеводородов молекулярным кислородом [4, 10, 1].

Для изучения каталитического действия на процесс окисления хлорпарафина ХП-30 выбраны металлы марганец и кобальт в виде соответствующих стеаратов.

Из литературных данных известно, что соединения калия эффективно влияют на каталитическую активность марганца в процессе окисления парафинов [6, 1]. Также известны смешанные каталитические системы, содержащие ионы Со и Mn одновременно, для окисления боковых цепей алкилароматических соединений [11]. В связи с этим изучено влияние стеарата калия на действие стеаратов кобальта и марганца в процессе окисления хлорпарафина ХП-30 воздухом.

Материалы и методы исследования

В качестве объекта исследования выбран хлорпарафин марки ХП-30, который, по данным производителя [9], представляет собой смесь хлорированных углеводородов, в основном С14–С17, с массовой долей связанного хлора 28–32 %.

В процессе окисления используется катализатор стеарат кобальта (II), стеарат марганца (II) и стеарат калия, которые готовятся по стандартной методике. Стеарат кобальта получают взаимодействием натриевой соли стеариновой кислоты в растворе этилового спирта с хлоридом кобальта (II) в 50 %-м растворе этилового спирта. Стеарат марганца получают аналогично. Стеарат калия получают взаимодействием стеариновой кислоты и гидроксида калия.

Окисление проводят в лабораторной установке, которая состоит из стеклянного термостатируемого реактора барботажного типа, соотношение высоты к диаметру l:d = 10:1. Постоянная заданная температура (105 °С) поддерживается подачей теплоносителя в рубашку реактора из жидкостного термостата. Воздух с заданным расходом 10 л/мин на 1 кг субстрата подается из баллона или компрессора. Контроль протекания процесса окисления осуществляют по изменению кислотного числа [2] (КЧ, мг КОН/г) во времени.

Результаты исследования и их обсуждение

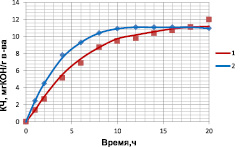

Исследования показали, что применение вместо перманганатного катализатора [5] эквимольной смеси стеаратов марганца и калия позволило избежать многих недостатков предыдущего способа, однако значительно повысить содержание кислот в оксидате не удалось. Найдено, что применение стеарата калия совместно со стеаратом марганца позволяет практически в 10 раз сократить количество стеарата марганца в каталитической системе. Так, при применении каталитической системы «стеарат марганца – стеарат калия» в эквимольных количествах с содержанием марганца 0,02 % в пересчете на марганец достигается такое же значение кислотного числа, как при использовании стеарата марганца без стеарата калия с концентрацией в реакционной массе 0,2 % в пересчете на марганец. Увеличение содержания смеси стеаратов калия и марганца не приводит к существенному росту количества кислот в оксидате.

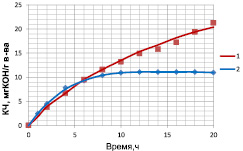

Для интенсификации процесса окисления хлорпарафина ХП-30 воздухом исследовали действие катализатора стеарата кобальта с концентрацией 0,2 масс. % в пересчете на кобальт. Сравнение с результатами окисления на марганцевом катализаторе с таким же содержанием металла показало, что скорость образования кислот значительно выросла (не менее чем в 2 раза).

Таким образом, применение стеарата кобальта позволяет увеличить концентрацию кислот более чем в 1,5 раза [1] по сравнению с окислением в присутствии стеарата марганца. Это свидетельствует о том, что стеарат кобальта является более эффективным катализатором окисления хлорпарафина ХП-30, чем марганцевый катализатор.

Дальнейшее увеличение концентрации стеарата кобальта до 0,8 масс. % в пересчете на кобальт приводит к росту содержания кислот в реакционной массе до 45–50 %. Дальнейшее увеличение концентрации катализатора не приводит к дальнейшему росту скорости образования кислот и увеличению концентрации кислот в конечном продукте.

Хроматографические исследования показали, что после окончания процесса окисления катализатор представляет собой уже не первоначальный стеарат кобальта, а соли кобальта и кислот, образовавшихся в реакционной массе в процессе окисления. Установлено, что в оксидате и в катализаторе помимо кислот С16 и С18, являющихся основными компонентами стеарина, присутствуют также кислоты, образовавшиеся в процессе окисления. Из этого следует, что в составе катализатора часть стеарина заменилась на кислоты-продукты окисления, перейдя в реакционную массу и став компонентом оксидата.

Рис. 1. Влияние стеарата калия на окисление хлорпарафина ХП-30. Условия окисления: температура 105 °С, расход воздуха 10 л/мин на 1 кг субстрата, катализатор:1 – эквимолярная смесь стеарата марганца и стеарата калия (0,02 масс. % в пересчете на марганец); 2 – стеарат марганца (0,2 масс. % в пересчете на марганец)

Рис. 2. Сравнение каталитического действия стеаратов марганца и кобальта на окисление хлорпарафина ХП-30. Условия окисления: температура 105 °С, расход воздуха 10 л/мин на 1 кг субстрата, катализатор: 1 – стеарат кобальта (0,2 масс. % в пересчете на кобальт); 2 – стеарат марганца (0,2 масс. % в пересчете на марганец)

Положительное влияние добавок стеарата калия на соединения марганца в процессе окисления углеводородов, широко описанное в литературе [8, 10] для окисления парафинов, позволило предположить, что добавление стеарата калия также положительно скажется на каталитическом действии стеарата кобальта (в целевом образовании кислот) при окислении хлорпарфинов.

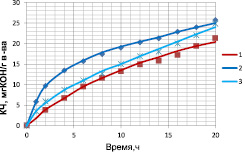

Для изучения этого влияния провели окисление хлорпарафинов в присутствии стеарата кобальта (0,2 масс. % в пересчете на кобальт) в прежних условиях, но с добавлением эквимольного количества стеарата калия.

Результаты исследований показали, что каталитическая система, состоящая из стеарата кобальта и стеарата калия в эквимольном количестве, более эффективна, чем стеарат кобальта в качестве катализатора. Новая каталитическая система с содержанием стеарата кобальта 0,2 % в пересчете на кобальт позволяет за 20 часов окисления получить такое же количество кислот, что и в присутствии 0,3 % стеарата кобальта в пересчете на кобальт. Это означает, что можно достигнуть той же концентрации кислот в оксидате при использовнии в 1,5 раза меньше стеарата кобальта, что позволяет улучшить экологические характеристики разрабатываемого процесса окисления хлорпарафина ХП-30 воздухом.

Сравнение действия катализаторов, содержащих марганец и кобальт в смеси со стеаратом калия на процесс окисления хлорпарафина ХП-30 воздухом показало, что кобальтовый катализатор позволяет за 20 часов окисления получить в 2 раза больше кислот в продуктах окисления.

Рис. 3. Влияние стеарата калия на окисление хлорпарафина ХП-30. Условия окисления: температура 105 °С, расход воздуха 10 л/мин на 1 кг субстрата, катализатор: 1 – стеарат кобальта (0,2 масс. % в пересчете на кобальт); 2 – стеарат кобальта (0,2 масс. % в пересчете на кобальт) с эквимольным количеством стеарата калия; 3 – стеарат кобальта (0,3 масс. % в пересчете на кобальт)

Рецензенты:

Радченко С.С., д.х.н., профессор кафедры «Аналитическая, физическая химия и физико-химия полимеров» Волгоградского государственного технического университета, г. Волгоград;

Орлинсон Б.С., д.х.н., профессор кафедры «Аналитическая, физическая химия и физико-химия полимеров» Волгоградского государственного технического университета, г. Волгоград.

Работа поступила в редакцию 08.05.2013.