Автоматическое управление процессом наполнения закрытых накопительных бункеров в бетоносмесительных узлах (БСУ) заводов ЖБИ остается актуальной проблемой. В данной работе предлагаются некоторые опытные разработки автора по данной теме.

Все системы контроля и заполнения закрытых бункеров построены примерно по одной схеме [4, 5]. Имеется датчик уровня или сигнализатор предельного уровня, сигнал с которого поступает на контроллер в том или ином виде, а последний включает и выключает питатели, работающие на различных принципах действия. Датчики уровня сыпучих материалов в таких системах применяются самые разнообразные: флажковые с вращающимися лопатками, емкостные, вибрационные, лотовые, оптические (все вместе так называемые контактные),ультразвуковые, акустические, микроволновые (относятся к семейству бесконтактных) [3]. Большое разнообразие датчиков уровня и сигнализаторов, различающихся по принципу действия и по сложности конструкции, говорит о том, что нет пока универсального датчика для этих целей, и подбор этих датчиков для каждого конкретного случая является практически основным фактором, определяющим работоспособность и качество всей системы контроля уровня. Рассматривая конкретную задачу выбора датчика уровня для контроля в цементных бункерах, автор пришел к выводу, что перечисленные выше датчики для данной задачи обладают определенными недостатками. Так, например, бесконтактные датчики и контактные емкостные и оптические могут ложно срабатывать при наполнении бункера с помощью пневмопитателей, так как при таком способе наполнения среда в бункере из-за цементной пыли резко меняет свои физические параметры. Контактные в этом случае больше подходят, но и они в условиях цементной пыли работают ненадежно. Практика использования ротационных или флажковых датчиков показала, что цементная пыль, несмотря на все уплотнения, все-таки проникает внутрь механизма и выводит его из строя, к тому же ротационные датчики не могут быть установлены на нижнем предельном уровне.В своей практике автор использовал ультразвуковой датчик-сигнализатор собственной разработки, который не имеет трущихся и вращающихся деталей, герметически закрыт, что в принципе позволяет использовать его в агрессивных и взрывоопасных средах и при высоких температурах и давлениях [2].

Сигнализатор уровня состоит из штанги с закрепленным на ней ультразвуковым датчиком и регистрирующей аппаратуры. Длина штанги задается предельным уровнем расположения датчика. В системе использовались два сигнализатора с датчиками на верхнем и нижнем предельных уровнях бункера. Штанги с датчиками закреплялись на верхней крышке по центру бункера. Особенностью крепления нижнего датчика к штанге является обязательное условие, чтобы диаметры штанги и корпуса датчика были одинаковые. Это вызвано тем, что цементная масса под собственным весом очень сильно уплотняется и становится практически монолитом, который плотно обжимает штангу и датчик, создавая значительные усилия на разрыв этих узлов при осадке массы во время истечения цемента из бункера.

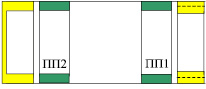

Датчик (рис. 1) состоит из корпуса в виде тонкостенного цилиндра и двух пьезокристаллических ультразвуковых преобразователей (ПП) кольцевого типа, которые вклеены внутри цилиндра на эпоксидную смолу без отвердителя, что позволяет смещать преобразователи вдоль стенок гильзы для получения максимальной чувствительности.

Рис. 1. Ультразвуковой датчик уровня:ПП1 – возбуждающий пьезопреобразователь; ПП2 – принимающий пьезопреобразователь

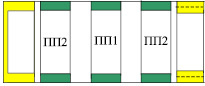

Пьезопреобразователи ПП1 и ПП2, расположенные внутри гильзы, подключаются к генератору гармонических колебаний и к приемнику соответственно. На ПП1 от генератора гармонических колебаний подается синусоидальное напряжение ультразвуковой частоты в диапазоне 30–50 кГц, под действием которого ПП1 преобразует гармонический электрический сигнал в ультразвуковые механические колебания, распространяющиеся вдоль корпуса датчика по его стенкам. Колебания, возбуждаемые пьезопреобразователем, имеют сложный характер, но на приемный преобразователь ПП2 в основном воздействует радиальная составляющая этих колебаний, которая преобразуется в гармонический сигнал определенной амплитуды. Последний поступает в приемник, где происходит его дальнейшая обработка. Работа датчика основана на диссипативных свойствах сыпучих материалов. Если датчик не погружен в сыпучую массу, то амплитуда сигнала на преобразователе ПП2 будет максимальной. При погружении датчика в сыпучую массу часть энергии колебаний корпуса датчика поглощается и рассеивается сыпучей массой, поэтому на приемном преобразователе будет наблюдаться уменьшение амплитуды сигнала. Чтобы добиться большей стабильности параметров системы, был применен дифференциальный датчик (рис. 2), который отличается от вышеописанного наличием не одного приемного преобразователя, а двух, расположенных с разных сторон от пьезопреобразователя, возбуждающего колебания. У такого датчика в качестве выходного сигнала принималось дифференциальное напряжение приемных преобразователей. Это ослабило влияние климатических условий окружающей среды и колебания напряжения источника питания, которые в условиях специфики производства ЖБИ весьма значительны.

Рис. 2. Дифференциальный датчик уровня: ПП1 – возбуждающий пьезопреобразователь; ПП2 – принимающие пьезопреобразователи

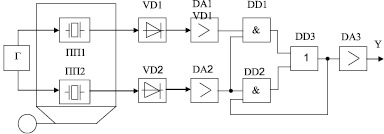

Сигналы с датчиков уровней сначала подаются на выпрямители с сглаживающими фильтрами, а затем на компараторы DA1 иDA2 (рис. 3), на которых происходит сравнение амплитуд сигналов верхнего и нижнего преобразователей датчиков. Результат сравнения этих амплитуд сигналов является определяющим в дальнейшей работе системы. В схеме применен компаратор на интегральной микросхеме, который имеет выход, согласованный с логическими элементами. Сформированный приемником сигнал, соответствующий сигналу датчика, подается на схему управления пневмопитателя, выполненную на логических элементах, и на светодиоды, которые сигнализируют о срабатывании датчиков (на схеме не показаны). Функция алгебры логики для данной задачи имеет следующий вид

Y = A1∙(A2˅Y),

где Y – функция логических переменных, соответствующая команде на включение пневмопитателя; A1 – логическая переменная, соответствующая единичному состоянию верхнего датчика (максимальный уровень амплитуды приемного пьезопреобразователя); A2 – логическая переменная, соответствующая единичному состоянию нижнего датчика. Алгоритм данного выражения сводится к следующему. Когда оба датчика находятся в единичном состоянии (высокий уровень сигнала датчика), что соответствует отсутствию материала в бункере, на выходе логического конъюнктивного элемента DD1 (рис. 3) установится единичный сигнал, который поступает на логический дизъюнктивныйэлементDD3.

Рис. 3. Функциональная схема АСУ контроля и заполнения цементного бункера:ПП1 и ПП2 – пьезопреобразователи, VD1 и VD2 – выпрямители, DA1, DA2 и Da3 – усилители-формирователи, DD1 иDD2 – конъюнктивные логические элементы, DD3 – дизъюнктивный логический элемент, Y – выход контроллера

На выходе этого элемента установится единичный сигнал, который после усиления и формирования буферным каскадом DA3, выполненный на операционном усилителе по типовой схеме, подается на оптотиристорный пускатель двигателя пневмопитателя (на схеме не показан). Материал начинает поступать в бункер, и нижний датчик переходит в логическое нулевое состояние, но это не меняет состояния элемента DD3, так как на его втором входе после включения через DD2 тоже установится единичный сигнал, который будет существовать на входе DD3 до достижения материалом уровня верхнего датчика. После этого на выходе DD3 устанавливается нулевой уровень сигнала, и двигатель пневмопитателя выключится. По мере истечения материала из бункера верхний датчик освобождается и переходит в единичное состояние, но при этом на выходах конъюнктивных элементов DD1 и DD2 после выключения питателя устанавливаются нулевые состояния, что не позволяет включиться двигателю питателя до перехода нижнего датчика в единичное состояние. Далее процесс повторяется.

Генератор автоматизированной системы контроля выполнен на операционном усилителе по схеме моста Вина со схемой автоматической стабилизации амплитуды и регулировкой частоты [1]. Эта схема позволяет получить сигнал с коэффициентом гармоник не более 0,1 % и высокой стабильностью частоты. В cхему ПОС усилителя введены два спаренных резистора, предназначенные для плавной регулировки частоты генератора при настройке выходного сигнала на резонансную частоту датчиков. Схемы автоматической стабилизации амплитуды обычно достаточно сложны и содержат несколько дополнительных операционных усилителей. В данной схеме генератора применена простая схема автоматической стабилизации амплитуды, которую обеспечивают два встречно-параллельных диода, включенные в цепь ООС усилителя [1]. С помощью потенциометра, включенного последовательно с диодами, регулируется амплитуда выходного напряжения. Для получения необходимого напряжения и согласования сопротивлений выход генератора подается на операционный усилитель, выполненный по типовой схеме. С целью повышения помехозащищенности в схеме применены высокоуровневые микросхемы логических элементов.

Эксплуатация данной системы в БСУ завода ЖБИ показала ее жизнеспособность в различных климатических условиях, однако со сменой сезонов требуется дополнительная корректировка частоты генератора. За время наблюдений за практической работы датчиков принципиальных отказов их работоспособности не наблюдалось. Высокий порог срабатывания компараторов обеспечивал достаточный уровень устойчивости в работе системы в случае «ухода» резонансной частоты генератора. При проверке датчиков после продолжительного периода работы было видно, что датчики успешно самоочищались от цемента и приобрели в результате трения о цемент равномерный матовый оттенок, что никак не отразилось на их работе. Лучшие показатели работы наблюдались при автономном питании системы от аккумуляторов со стабилизатором напряжения.

В качестве выводов можно привести следующее: предлагаемая система имеет простой и надежный датчик – герметичный, самоочищающийся, устанавливаемый на любой уровень, нечувствительный к пылевому облаку, работающий в широком температурном диапазоне; автоматическая схема управления питателем относительно простая; система контроля заполнения бункера легко встраивается в производственный цикл БСУ, заменяет ручной труд операторов, повышает культуру производства. Автоматизированная система контроля уровня цементного бункера может быть рекомендована для промышленного изготовления. Подобные автоматизированные системы могут найти применение в других отраслях.

Рецензенты:

Попов В.П., д.т.н., профессор, заведующий кафедрой «Технологии строительного производства» Самарского государственного архитектурно-строительного университета, г. Самара;

Данилушкин А.И., д.т.н., профессор кафедры «Электроснабжение промышленных предприятий» Самарского государственного технического университета,г. Самара.

Работа поступила в редакцию 29.04.2013.