В процессе износа пары «колесо‒рельс» происходит повреждение как колеса (прокат, износ гребня), так и рельса (вертикальный и боковой износ головки). Особенно велико значение бокового износа рельсов и гребней колес при движении состава в криволинейных участках пути (т.н. кривых) вследствие набегания гребня на рельс. В этом режиме происходит наложение движений качения и проскальзывания. Гребень колеса скользит по боковой грани головки рельса при одновременном качении бандажа по ее поверхности катания [2]. В результате в зоне контакта гребня и боковой поверхности головки рельса происходит рост напряжений сдвига, которые значительно больше напряжений в зоне качения, и, как следствие, появляется повышенный износ рельса.

В многочисленных исследованиях изнашивания в системе «колесо‒рельс» рассматриваются различные факторы, влияющие на износ, и различные механизмы износа [1, 3–6].

На различных участках железной дороги в разных регионах страны превалируют те или иные факторы, определяющие интенсивность изнашивания в системе «колесо‒рельс». Соответственно преобладающие механизмы износа отличаются.

Цель данного исследования – выявить тип изнашивания, характерный для Дальневосточной железной дороги. Особое внимание уделяется износу боковой поверхности рельсов в кривых, т.к. эта проблема весьма актуальна для Дальнего Востока – благодаря особенностям рельефа кривые составляют значительную долю местных железных дорог.

Материалы и методы исследований

Для выявления механизмов изнашивания рельсов, прежде всего, их боковой поверхности, проведены металлографические, электронно-микроскопические и рентгеноструктурные исследования образцов изношенных рельсов.

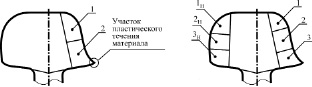

Металлографические исследования позволили выявить структуру поверхностного слоя изношенной стороны головки. Рассматривались образцы с боковым износом 2,5; 3,5; 8; 10 и 12 мм. Схема вырезки образцов из боковой поверхности рельса приведена на рис. 1,а.

Электронно-микроскопические исследования проведены на базе Хабаровского инновационно-аналитического центра коллективного пользования ИТиГ ДВО РАН с помощью растрового электронного микроскопа LEO EVO 40HV с энергодисперсионным детектором INCA energy 350. Подготовка образцов осуществлялась аналогично подготовке шлифов для металлографических исследований.

а  б

б

Рис. 1. Схема вырезки образцов (плоскость шлифа совпадает с плоскостью рисунка): а – для металлографических исследований; б – для рентгеноструктурного анализа

Рентгеноструктурные исследования осуществлены совместно с Институтом материаловедения Хабаровского научного центра ДВО РАН с помощью дифрактометра ДРОН-7 (НПП «Буревестник»). Применялось характеристическое рентгеновское излучение меди Cu Ka (длины волн дублета l.1 = 1,54051 А и l.2 = 1,54433). Напряжение трубки – 40 кВ, ток накала катода – 20 мА. Для исключения влияния излучения меди Cu Kb перед щелью детектора устанавливался никелевый фильтр.

Методом рентгеноструктурного анализа исследовались образцы рельсов, вырезанных из изношенной и неизношенной части головки, а также образцы, изготовленные из изношенной части головки и подвергнутые отпуску при температуре 450 °С для снятия напряжений в поверхностном слое. Боковой износ образцов – 8, 10 и 12 мм (пропущенный тоннаж 400 млн т брутто).

Схема вырезки образцов показана на рис. 1,б. Исследовалась поверхность износа образцов 1, 2, 3 и наружная поверхность образцов 1Н, 2Н, 3Н.

Результаты металлографических исследований

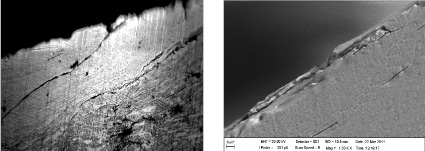

В поверхностном слое всех образцов обнаружена зона пластической деформации. Ширина зоны различна у разных образцов и в пределах одного образца. Как правило, зона деформации состоит из двух частей, граница между которыми не всегда четкая. Первая часть, ближе к поверхности – зона полосчатости, в которой невозможно различить зерна, а иногда и отдельные полосы (методом оптической микроскопии). Деформированные слои этой зоны вытянуты вдоль поверхности рельса. Вторая часть – переходная зона, в которой видны сильно деформированные зерна, вытянутые вдоль поверхности рельса. Описанные зоны показаны на фото (рис. 2а).

Степень деформации зерен в переходной зоне (отношение размера зерна, измеренного по нормали к кромке, к размеру, измеренному вдоль нее), увеличивается от глубины к поверхности и доходит до 5 раз. Соотношение размеров этих двух зон различно для разных образцов и в пределах одного образца, в среднем составляет 50 %. Иногда переходная зона отсутствует. Средние значения ширины зоны пластической деформации, переходной зоны приведены в табл. 1.

Таблица 1

Средние размеры зоны пластической деформации образцов рельсов с различной степенью износа

|

Образец |

Зона пластической деформации, мкм |

Переходная зона, мкм |

|

Рельс с боковым износом 2,5 мм |

86 |

48 |

|

Рельс с боковым износом 3,5 мм |

104 |

54 |

|

Рельс с боковым износом 8 мм |

106 |

44 |

|

Рельс с боковым износом 10 мм |

70 |

37 |

|

Рельс с боковым износом 12 мм |

113 |

56 |

В поверхностном слое образца обнаружены многочисленные трещины, вероятно, усталостной природы. Они зарождаются на дефектах поверхности и проникают вглубь материала по мере увеличения количества циклов нагружения, которое определяется количеством взаимодействий гребня колеса и боковой поверхности рельса, т.е. при прочих равных условиях, пропущенным тоннажем. Как правило, трещины составляют с поверхностью рельса угол в диапазоне 0–35° (рис. 2,а). Длина описанных трещин может достигать 200–300 мкм, а в отдельных случаях и больше.

а  б

б

в  г

г

Рис. 2. Дефекты поверхности рельса: а – трещины, зона полосчатости и переходная зона образца рельса с боковым износом 12 мм (×1200); б – волосовины в поверхностном слое образца рельса с боковым износом 3,5 мм (×1500); в – расслоения в поверхностном слое образца с боковым износом 3,5 мм, вызванные слиянием волосовин (х1500); г – сколы материала на боковой поверхности образца с износом 3,5 мм (×1000).

Результаты электронно-микроскопических исследований

Методом растровой микроскопии в поверхностном слое образцов обнаружены волосовины (рис. 2,б), вызывающие расслоение материала (рис. 2,в), приводящее в совокупности с трещинами к его разрушению. Образование волосовин связано с накоплением дефектов на границах слоев материала рельса, подвергающегося ударам, а также постоянным сдвиговым деформациям в результате набегания гребня колеса на боковую поверхность рельса. Слияние волосовин, которые становятся концентраторами напряжений, в трещины приводит к расслоению подповерхностного слоя материала. В результате слои материала теряют сцепление с основой, происходят многочисленные сколы металла боковой поверхности (рис. 2,г), приводящие к износу.

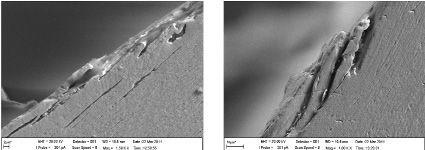

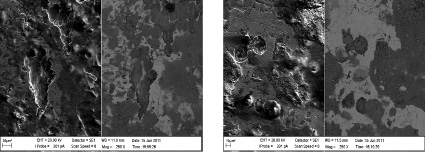

С помощью растрового электронного микроскопа также были сделаны фотографии боковой поверхности рельса (наружная необработанная сторона): радиуса выкружки – образец 1 (рис. 3,а) и относительно плоской части в центре изношенной стороны – образец 2 (рис. 3,б).

На обоих рисунках хорошо видны вырывы, шаржированные в основной материал частицы, окислы (подтверждено элементным анализом). Однако на выкружке (образцы с номером 1) площадь вырывов существенно больше, чем на участке, расположенном ближе к средней части боковой поверхности (образцы с номером 2). Кроме того, отличается их форма: они более вытянуты вдоль радиуса выкружки (рис. 4).

Вероятно, на выкружке рельса преобладает молекулярно-механический механизм изнашивания, реализуемый благодаря меньшей скорости относительного скольжения в зоне радиуса. При наличии большой нагрузки и невысокой скорости перемещения происходит схватывание материла рельса с материалом колеса, что приводит к образованию вырывов на поверхности. Таким образом, значительные напряжения контактно-усталостного характера в зоне выкружки не успевают возникнуть.

а  б

б

Рис. 3. Боковая поверхность образца с износом 12 мм:а – выкружка; б – средняя часть (слева – топография, справа – фазовый контраст)

Рис. 4. Схематическое изображение расположения вырывов на выкружке рельса

Результаты рентгеноструктурных исследований

Анализ поверхностных слоев рельса показал, что все наблюдаемые на дифрактограммах линии соответствуют железу. Его линии соответствуют объемоцентрированной кубической решетке α-железа с пространственной группой Im3m. Параметры элементарной ячейки а = 2,8664 Ангстрем. Оксиды и карбиды железа на рентгеновских спектрах не обнаружены. Поэтому рентгеновские спектры для каждого образца были сняты в диапазоне углов, соответствующих трем основным линиям эталонного железа с максимумами 2θ = 44,671° (110); 65,018° (200); 82,329° (211). В скобках указаны соответствующие кристаллографические направления. Другие линии не снимались из-за невозможности отделения их от фона.

В табл. 2 и 3 показаны относительные сдвиги линии железа, соответствующей межплоскостному направлению (110), которая была зарегистрирована для всех образцов. Расчеты проводились согласно следующим формулам:

табл. 2 –  ,

,

табл. 3  ,

,

где Δd – относительный сдвиг межплоскостных расстояний; dэксп – межплоскостное расстояние (в ангстремах), полученное при съемке образца; dэтал – межплоскостное расстояние эталона (в ангстремах); dизнош – межплоскостное расстояние (в ангстремах) для изношенного образца; dнеизнош – межплоскостное расстояние (в ангстремах) для неизношенного образца.

Для других линий железа (200) и (211) провести полный аналогичный систематический анализ не удалось. Данные линии хорошо идентифицируются только для отпущенных образцов.

Относительные сдвиги линии железа по сравнению с эталоном (табл. 2) показывают наличие растягивающих напряжений в поверхностном слое образцов. Эти напряжения являются источником для роста усталостных трещин, разрушающих боковую поверхность рельсов в кривых. В образцах, подвергнутых отпуску, напряжения растяжения отсутствуют либо заменены напряжениями сжатия, подавляющими рост трещин.

В табл. 3 приведено относительное смещение пиков железа в процентах для боковой поверхности с изношенной и неизношенной стороны (без отпуска). Как видно, напряжения в выкружке рельса (образцы с номером 1) практически не отличаются для изношенной и неизношенной стороны головки, но по мере приближения к нижней части головки, где в результате пластической деформации образуется «натек» материала (см. рис. 1,а), разница напряжений становится все существеннее. Из этого можно заключить, что напряжения на выкружке рельса обусловлены процессом его изготовления, в то время как напряжения в других частях головки возникают в процессе эксплуатации.

Таблица 2

Относительное смещение пика железа (110) в процентах по сравнению с линией эталонного железа для изношенной и неизношенной сторон

|

Номер образца |

Боковой износ 8 мм |

Боковой износ 10 мм |

Боковой износ 12 мм |

|||

|

Без отпуска |

Отпуск |

Без отпуска |

Отпуск |

Без отпуска |

Отпуск |

|

|

1 |

0,22 |

0,00 |

0,14 |

-0,03 |

0,14 |

0,03 |

|

2 |

0,12 |

-0,07 |

0,10 |

-0,01 |

0,16 |

-0,11 |

|

3 |

0,14 |

-0,14 |

0,24 |

0,03 |

0,18 |

0,05 |

|

Среднее |

0,16 |

-0,07 |

0,16 |

-0,003 |

0,16 |

-0,01 |

|

1Н |

0,21 |

– |

0,14 |

– |

0,14 |

– |

|

2Н |

0,10 |

– |

0,09 |

– |

0,14 |

– |

|

3Н |

0,12 |

– |

0,21 |

– |

0,15 |

– |

|

Среднее |

0,14 |

– |

0,14 |

– |

0,14 |

– |

Таблица 3

Относительное смещение пиков железа в процентах для боковой поверхности с изношенной и неизношенной стороны (без отпуска)

|

Пик |

Номер образца |

Боковой износ 8 мм |

Боковой износ 10 мм |

Боковой износ 12 мм |

|

110 |

1 |

0,03 |

0,02 |

0,02 |

|

2 |

0,11 |

0,09 |

0,16 |

|

|

3 |

0,13 |

0,13 |

0,13 |

|

|

Среднее |

0,09 |

0,08 |

0,10 |

Равенство напряжений на выкружке рельса для изношенной и неизношенной стороны головки может объясняться особенностями износа именно этой части боковой поверхности. Это подтверждается результатами электронно-микроскопических исследований боковой поверхности выкружки рельса (рис. 3,а, б): вследствие доминирования на данном участке боковой поверхности изнашивания, вызванного схватыванием, контактно-усталостные повреждения не успевают возникнуть в связи с быстрым разрушением поверхностного слоя, и усиления напряжений не происходит.

Выводы

1. Поверхностный слой рельсов имеет ярко выраженную зону пластической деформации, ширина которой различна даже в пределах одного образца, но в среднем не превышает 100 мкм.

2. Зона пластической деформации состоит, как правило, из двух частей: зоны полосчатости и переходной, которая составляет 10–50 % от общей ширины зоны пластической деформации.

3. Трещины в поверхностном слое образцов развиваются в зоне полосчатости практически параллельно поверхности рельса, вдоль деформированных слоев. Вероятно, их росту способствуют дислокации, накопленные в этой зоне. Толщина участков поверхности, отрезаемых трещинами, невелика, т.к. им энергетически более выгодно развиваться вдоль границы слоев с накопленными дислокациями, чем пересекать слой с меньшей концентрацией дефектов, уходя в глубину от поверхности.

4. Износ средней части боковой поверхности рельсов определяется двумя процессами: ростом усталостных трещин вглубь материала и расслоением материала в результате слияния волосовин.

5. Рентгеноструктурный анализ выявил растягивающие напряжения в поверхностном слое рельсов, что способствует росту поверхностных трещин.

6. Превалирующим механизмом изнашивания боковой поверхности рельсов в кривых участках пути на Дальневосточной железной дороге является контактно-усталостный, в сочетании с молекулярно-механическим механизмом, преобладающим в зоне выкружки рельса.

Рецензенты:

Космынин А.В., д.т.н., профессор, декан факультета энергетики, транспорта и морских технологий Комсомольского-на-Амуре государственного технического университета, г. Комсомольск-на-Амуре;

Ким В.А., д.т.н., профессор, заведующий кафедрой «Материаловедение и технология новых материалов» Комсомольского-на-Амуре государственного технического университета, г. Комсомольск-на-Амуре.

Работа поступила в редакцию 12.03.2013.