Возведение объектов больших объемов, повышение этажности, применения новых видов строительных конструкций из прогрессивных материалов приводит к повышению пожарной опасности зданий и сооружений. По данным статистического учета, в последние десятилетия как у нас в республике, так и за рубежом растет число крупных пожаров, сопровождающихся значительными материальными потерями и человеческими жертвами. Это лишний раз подтверждает важность проведения мероприятий даже по пассивной огнезащите – нанесении на поверхность строительных конструкций из различного материала (древесина, металл) особых покрытий, образующих на поверхности конструкции при развитии пожара экран, обладающий теплоизоляционными свойствами, который предохраняет металл от перегрева и разрушения, а древесину – от воспламенения. Однако огнезащитные покрытия должны сохранять свои качественные характеристики при эксплуатации в условиях повышенной влажности и в зимнее время года.

Поэтому создание эффективных огнезащитных покрытий для защиты стальных строительных конструкций от воздействия пожара при эксплуатации в условиях пониженных температур и повышенной влажности является наиболее эффективным.

Защитное действие органических покрытий обусловливается четырьмя факторами [1]: механической изоляцией металла от агрессивной среды; адгезией, препятствующей образованию новой фазы на границе раздела металл-пленка; торможением электродных реакций; структурными превращениями в пленках, определяющими свойства покрытий. Вследствие этого выбор метода определения антикоррозионных свойств, в частности, ускоренного, является сложной задачей. Поэтому выбрали несколько независимых методов определения защитных свойств разработанных огнезащитных составов, позволяющих оценить воздействие основных факторов на покрытие.

К атмосферостойким покрытиям предъявляются высокие требования не только по защитным свойствам, но и по декоративному виду. Исследование влияния солнечной радиации – одного из основных климатических факторов показало, что ультрафиолетовые лучи вызывают фотохимическую деструкцию покрытия, связанную с фотохимической активностью пигмента, входящего в состав лакокрасочного материала. Так, в ряде случаев даже при малой деструкции пленок и низкой фотохимической активности пигмента наступает быстрое снижение атмосферостойкости покрытий (потеря блеска, изменение цвета, меление) [2].

Существующие в настоящее время направления исследования атмосферостойкости и долговечности огнезащитных покрытий сводятся к длительным натурным наблюдениям за состоянием конструкций, эксплуатируемых в определенных условиях окружающей среды для выяснения вероятных сроков службы и к определению в лабораторных условиях стойкости огнезащитных составов при воздействии на них перечисленных климатических факторов в отдельности или в комплексе.

Но в связи с длительностью натурных испытаний прогнозирование эксплуатационных сроков службы предлагаемых покрытий нами производились по результатам ускоренных опытов.

Покрытие может успешно защищать поверхность металла только до тех пор, пока оно сохраняет свою прочность и целостность. Между тем некоторые составы дают покрытия, которые не только под влиянием атмосферных осадков, но и при повышенной влажности воздуха теряют свою прочность, осыпаются или стекают, оголяя поверхность металла. В связи с этим огнезащитные составы были испытаны на атмосферостойкость.

Ускоренные испытания исследуемых огнезащитных покрытий проводились в аппарате искусственной погоды ИП-1-3, ускоренной коррозионной камере и камере холода. За критерий оценки атмосферостойкости была принята устойчивость и долговечность защитных свойств покрытий. Сохранение этих свойств в период эксплуатации конструкций является не только одним из условий надежности и долговечности покрытия, но и конструкции и сооружения в целом.

В качестве оптимального выбран режим ускоренных испытаний (ГОСТ 9.407-84), позволяющий в наибольшей степени ускорить процесс разрушения покрытий, но не искажающий естественный механизм изменения защитных и декоративных свойств покрытий. Ускоренные испытания проводились путем последовательного перемещения образцов на заданное время в различные по агрессивности атмосферы. Выбранный оптимальный режим ускоренных испытаний на атмосферостойкость представлен в таблице.

Режим ускоренных испытаний исследуемых составов на атмосферостойкость

|

Имитируемое воздействие |

Продолжительность выдержки, ч |

Относительная влажность воздуха, % |

Температура, °С |

Аппаратура |

|

Повышенная температура |

12 |

Не более 50 |

60 |

ИП-1-3 |

|

Повышенная влажность без конденсации влаги при повыш. температуре |

60 |

95 + 3 |

35 |

ИП-1-3 |

|

Осаждение хлоридов (0,3 ± 0,1 г/м2·ч) на поверхности и промышленное загрязнение атмосферы SO2 (20 ± 5мг/м3) |

4 |

Не регламентируется |

35 |

Ускоренные коррозионные камеры |

|

Повышенная влажность с конденсацией влаги при повышенной температуре |

14 |

94-100 |

25 |

ИП-1-3 |

|

Холод |

6 |

-40 |

Камера холода |

|

|

Выдержка на воздухе |

4 |

- |

- |

- |

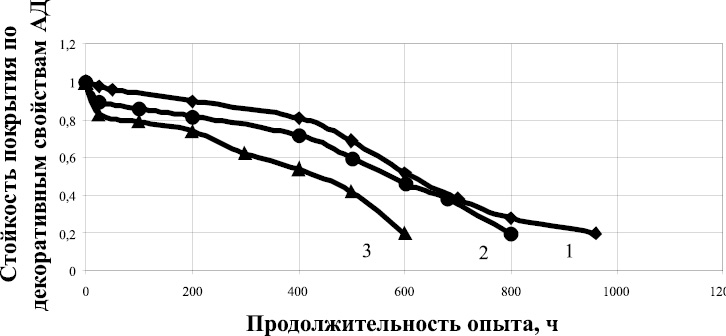

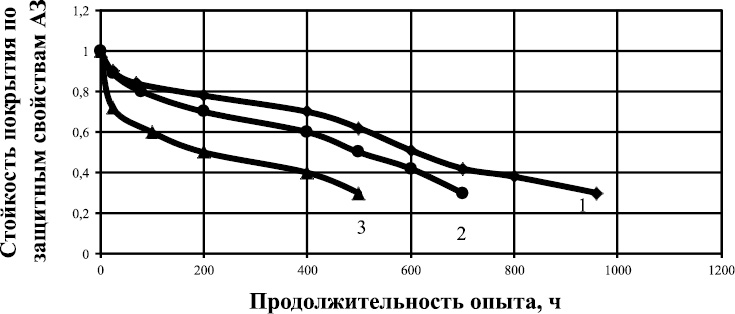

Лабораторные испытания вспучивающегося огнезащитного состава на основе кремнийорганического лака и силикатного наполнителя волластонита «Казантикор-У» [4] проводили в сравнении с известными огнезащитными покрытиями ВПМ-2 (ТУ 6-10-1625-85), «Берлик», имеющими наиболее широкое распространение в республике. Для ускоренных испытаний были изготовлены образцы из стали марки Ст 3сп размером 100×150 мм, которые после механической обработки поверхности окрашивали огнезащитными составами кистью в 2 слоя, толщина покрытия ‒ 1,4 мм. Оценивали качество покрытий в соответствии с ГОСТ 9.407-84 «ЕСЗКС. Покрытия лакокрасочные. Метод оценки внешнего вида». Наблюдали изменения декоративных свойств (рис. 1) по изменению цвета, блеска, меления и грязеудержания.

Изменение защитных свойств покрытия (рис. 2) определяли по состоянию коррозии металла, образованию пузырей, отслаиванию и растрескиванию верхнего слоя покрытия.

Как показали результаты испытаний декоративных и защитных свойств огнезащитных составов, уже через 2 цикла у состава ВМП-2 наблюдалось изменение цвета, блеска и белесоватость, растрескивание; через 3 цикла образование пузырей и отслаивание покрытия; через 4 цикла были видны очаги коррозии. У состава «Берлик» изменение цвета и блеска наблюдалось через 4 цикла, отслаивание и начало корродирования ‒ через 5 циклов. Наилучшие результаты были получены при испытании состава «Казантикор-У», который выдержал 9 циклов испытаний.

Рис. 1 – Изменение декоративных свойств огнезащитных составов: 1 – огнезащитный состав «Казантикор-У; 2 – состав «Берлик»; 3 – состав ВПМ-2

Рис. 2. Изменение защитных свойств огнезащитных составов: 1 – огнезащитный состав «Казантикор-У; 2 – состав «Берлик»; 3 – состав ВПМ-2

Таким образом, разработано долговечное атмосфероустойчивое огнезащитное вспучивающееся покрытие для металлических конструкций, имеющее следующие свойства: срок эксплуатации – 9 лет; адгезия к загрунтованной поверхности – 1 балл; средняя плотность – 1400 кг/м3; время высыхания – 8 часов; прочность на изгиб – 2 мм; прочность на удар – 50 см; срок годности – 1,5 года; время огнезащитной эффективности ‒ 45 мин согласно СТ РК 615-2002 (4 группа) при усредненной толщине покрытия 1,2 мм [3, 5]. На основании проведенных исследований разработано огнезащитное атмосферостойкое покрытие со стабильными эксплуатационными свойствами для повышения пределов огнестойкости строительных конструкций зданий.

Рецензенты:

Байджанов Д.О., д.т.н., профессор, кафедра «Технология строительных материалов и изделий» Карагандинского государственного университета, г. Караганда;

Жакулин А.С., д.т.н., профессор, кафедра «Технология и организация строительного производства» Карагандинского государственного университета, г. Караганда.

Работа поступила в редакцию 14.02.2013