Для обогащения и очищения руды от пустой и ненужной породы используется большое количество способов сепарации. В их основе лежат различия в характеристиках компонентов смеси обогащаемых материалов: в размерах твёрдых частиц, их массах, форме, плотности, коэффициентах трения, прочности, упругости, смачиваемости поверхности, магнитной восприимчивости, электропроводности, радиоактивности и других. Как правило, каждый из применяемых для сепарации аппаратов в полной мере использует один из признаков разделения в зависимости от процентного состава и свойств разделяемой смеси и составляющих её компонентов. Вместе с тем в большинстве горных пород эти признаки являются следствиями одних и тех же причин, а сами характеристики связаны между собой [5].

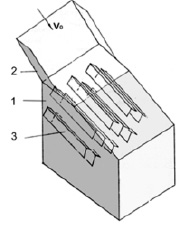

Сепаратор СПРУТ [6] предназначен для разделения сыпучих материалов на основе различий в коэффициентах трения и восстановления горных пород. Сепаратор включает: корпус 1 с загрузочным лотком в виде наклонной плоскости 2 и отражательные элементы 3, закрепленные консольно в раме 4 (рис. 1). Разделение сыпучих материалов в СПРУТ осуществляется поэтапно: исходный продукт подается на поверхность лотка, который обеспечивает не только подачу материала в зону разделения, но и подготавливает материал с различными коэффициентами трения к разделению. После прохождения по лотку сформированный поток продуктов в виде веера подается на ярусно расположенные отражательные элементы, установленные таким образом, чтобы обеспечить полное ударное взаимодействие с исходным материалом. В результате этого взаимодействия образуется продольный веер разделяемых частиц материала. Неупругая (обогащенная) фракция располагается в начальной зоне веера, упругая (обеднённая) – на противоположном его краю.

Конструкцией модели сепаратора предусмотрена возможность изменения следующих параметров: схемы пространственного расположения отражающих элементов; угла наклона элемента к горизонту; расстояния между ярусами элементов; расстояния от нижней кромки загрузочного желоба до верхнего яруса элементов; положения отсекающих шиберов. Эффективность разделения сепараторов по трению и упругости исследовались на основе анализа закономерностей движения частиц в данных аппаратах. Закономерности получены теоретическим путем в соответствии с теоремами и принципами механики и описывают движение частиц по наклонной плоскости, свободный полет, а также удары о прутки. На основе полученных уравнений проводится компьютерное моделирование движения частицы, которое позволяет установить ее координаты и скорость в момент соударения с отражательным элементом.

Рис. 1. Схема аппарата СПРУТ:1 – корпус сепаратора; 2 – наклонный желоб; 3 – отражательные элементы

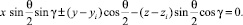

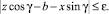

Материал, поступая на загрузочный лоток с начальной скоростью V0, движется вдоль наклонного под углом α0 лотка. На частицу материала действует сила тяжести mg и сопротивление движению в виде силы трения

Fтр = fj∙N,

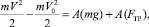

где fj – коэффициент трения частицы j-го типа; N – нормальная реакция поверхности лотка, N = mgcos α0. В соответствии с теоремой об изменении кинетической энергии материальной точки [2] скорость материала V в конце лотка определяется из уравнения:

где m – масса частицы A(mg) и A(Fтр) – работа сил тяжести и трения.

Из этого уравнения следует:

(1)

(1)

где L – длина лотка, м.

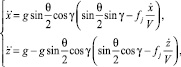

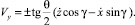

Скорость V1, приобретенная частицей в конце лотка, является начальной для свободного полета до соударения с отражательными элементами. Если учесть при движении влияние сил сопротивления, пропорциональных скорости или квадрату скорости частиц, то для описания движения возможно использовать дифференциальные уравнения, полученные на основании II закона Ньютона [2]:

(2)

(2)

где x, y, z – текущие координаты частицы, м; Fx, Fy, Fz – проекции сил сопротивления движению частицы на оси координат (оси x и y – горизонтальные, ось z направлена вертикально вниз).

В зависимости от принятого закона изменения сопротивления среды возможны два варианта записи величины силы сопротивления. При линейной зависимости изменения силы по закону Стокса [4] имеем  , где μ – коэффициент линейного сопротивления, поэтому

, где μ – коэффициент линейного сопротивления, поэтому

(3)

(3)

Более сложные зависимости соответствуют квадратичному закону сопротивления. Например, если  , где RC – коэффициент пропорциональности, то в соответствии с замечаниями, подробно изложенными в работе [4], проекции силы сопротивления на указанные оси координат определяются в виде

, где RC – коэффициент пропорциональности, то в соответствии с замечаниями, подробно изложенными в работе [4], проекции силы сопротивления на указанные оси координат определяются в виде

(4)

(4)

Текущие координаты частицы в свободном полете получаются в виде решения дифференциальных уравнений (2). При этом для линейного закона изменения силы сопротивления (3) уравнения (2) разрешимы в квадратурах, а для квадратичного (4) – нет. В соответствии с общими соображениями универсальности разработанного пакета программ текущие координаты удобнее не выражать в конечном виде, а получать непосредственно как решения дифференциальных уравнений по стандартным процедурам (например, методом Рунге‒Кутта [3]).

Начальные условия, соответствующие первому участку свободного полета, при этом имеют вид:

при t = 0 x= 0; Vx = V1cos α0;

y= y0; Vy = 0;

z= 0; Vz = V1sin α0. (5)

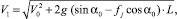

Конечными условиями для участка свободного полета являются условия соударения с одним из отражательных элементов. Положение i-го отражательного элемента характеризуется следующими геометрическими параметрами: его длиной l и шириной боковой грани b, м; координатами yi, zi вершины двухгранного угла θ в месте его крепления, м; углом наклона γ элемента к горизонтали (рис. 2).

В каждый момент времени полета частицы выполняются проверки: нахождение ближайшего элемента; сравнение координат частицы с координатами этого отражательного элемента; проверка возможности взаимодействия частицы с боковой плоскостью сепаратора.

Рис. 2. Геометрические параметры отражательного элемента

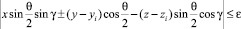

Встреча с элементом фиксируется в случае, если расстояние между частицей и плоскостью грани i-го отражательного элемента не превосходит задаваемой погрешности ε:

(6)

(6)

(знаки ± соответствуют правой (+) и левой (–) грани отражательного элемента). При этом в силу ограниченности длины элемента и ширины его грани, а также в силу расположения отражательного элемента выпуклостью вверх, условие контакта с плоскостями грани должно соответствовать неравенствам:

(7)

(7)

Таким образом, процесс интегрирования системы дифференциальных уравнений, описывающих свободный полет частицы, прекращается для тех координат частицы (xk, yk, zk) и той грани отражательного элемента, которые удовлетворяют системе неравенств (6)–(7). Если при этом хотя бы одно из неравенств для всех x, y, z не выполняется, частица вылетает из зоны ударного разделения, не коснувшись ни одного из отражательных элементов.

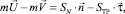

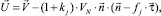

Для определения скорости частицы после соударения с плоскостью отражательного элемента применяем теорему об изменении количества движения при ударе [1]:

(8)

(8)

где  – вектор скорости частицы в конце участка свободного полета в точке (xk, yk, zk);

– вектор скорости частицы в конце участка свободного полета в точке (xk, yk, zk);  – скорость частицы после удара;

– скорость частицы после удара;  – единичный вектор нормали к плоскости грани, с которой произошел контакт;

– единичный вектор нормали к плоскости грани, с которой произошел контакт;  – единичный вектор касательной, направленный вдоль линии пересечения плоскости удара с плоскостью грани; SN, Sтр – величины ударных импульсов нормальной реакции N и силы трения скольжения, причем Sтр = fj∙SN в соответствии с гипотезой Рауса.

– единичный вектор касательной, направленный вдоль линии пересечения плоскости удара с плоскостью грани; SN, Sтр – величины ударных импульсов нормальной реакции N и силы трения скольжения, причем Sтр = fj∙SN в соответствии с гипотезой Рауса.

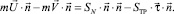

Для удобства векторного представления коэффициент восстановления kj при ударе определяется из зависимости [1], записанной в виде скалярного произведения:

(9)

(9)

Чтобы определить величину ударного импульса нормальной реакции грани отражательного элемента, умножим векторное уравнение (8) скалярно на единичный вектор нормали  :

:

(10)

(10)

Учитывая, что

, а также используя соотношение (9), получим

, а также используя соотношение (9), получим

(11)

(11)

После подстановки этого выражения в уравнение (8), получим векторную зависимость, определяющую скорость частицы после удара:

(12)

(12)

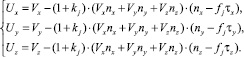

из которой нетрудно определить проекции скорости  на оси координат x, y, z, являющейся начальной скоростью на новом участке свободного полета:

на оси координат x, y, z, являющейся начальной скоростью на новом участке свободного полета:

(13)

(13)

Для удобства пользования формулами (13) определены проекции входящих в нее векторов через кинематические параметры частицы и геометрические параметры грани. Единичный вектор нормали  , перпендикулярный плоскостям граней отражательного элемента (6), имеет проекции:

, перпендикулярный плоскостям граней отражательного элемента (6), имеет проекции:

(14)

(14)

Единичный вектор касательной  можно найти из выражения двойного векторного произведения:

можно найти из выражения двойного векторного произведения:

(15)

(15)

где  – вектор бинормали:

– вектор бинормали:

(16)

(16)

(17)

(17)

Из уравнения (16) следует

(18)

(18)

а из уравнения (15) находим проекции вектора  на выбранные оси координат

на выбранные оси координат

(19)

(19)

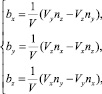

Отскок от грани отражательного элемента может и не произойти, если угол отражения близок к 90°. В этом случае из-за неровности поверхности частиц начнется их скольжение по плоскости грани. При этом скорость частицы будет убывать до тех пор, пока частица не покинет боковую поверхность грани. Если принять угловую погрешность расчетов равной η, то критерием начала скольжения по боковой поверхности грани может служить неравенство:  , то есть

, то есть

(20)

(20)

В этих условиях происходит не свободное, а стесненное движение частицы по плоскости грани

(21)

(21)

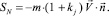

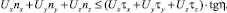

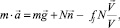

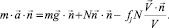

Уравнение данного движения включает уравнение связи (21) и три дифференциальных уравнения, составленные на основе второго закона Ньютона для частицы:

(22)

(22)

где m – масса частицы;  – её ускорение; N и fjN – величины нормальной реакции и силы трения скольжения, соответственно;

– её ускорение; N и fjN – величины нормальной реакции и силы трения скольжения, соответственно;  – ускорение свободного падения;

– ускорение свободного падения;  и

и  – направляющие вектора нормали к плоскости и касательной к траектории движения на плоскости.

– направляющие вектора нормали к плоскости и касательной к траектории движения на плоскости.

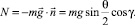

Величину нормальной реакции N нетрудно найти из уравнения (22), спроектировав его на нормаль  :

:

Откуда с учетом, что  и

и  , получим

, получим

(23)

(23)

Таким образом, уравнениями движения частицы по грани отражательного элемента являются следующие:

(24)

(24)

где

Интегрирование системы уравнений (24) следует вести до тех пор, пока частица не дойдет до нижней кромки грани, т.е. при

(25)

(25)

Начальными условиями для системы уравнений (24) являются значения проекций скорости

(26)

(26)

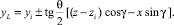

и координат точки контакта с гранью xk, zk . Покидает поверхность грани частица в точке L, координаты которой xL, zL удовлетворяют неравенству (25), а yL определяется из уравнения (21) в виде

(27)

(27)

Таким образом, выражения (13) могут служить начальными значениями скорости на следующем участке свободного полета из точки соударения с координатами (xk, yk, zk). В случае скольжения частицы по грани свободный полет начинается в точке с координатами (xL, yL, zL) со скоростью, проекции которой определяются из системы уравнений (24). Далее вновь следует обратиться к решению системы дифференциальных уравнений свободного полета частицы с новыми начальными условиями. Чередование процессов интегрирования дифференциальных уравнений с соударениями о грани отражательных элементов происходит до тех пор, пока частица не покинет зону ударного разделения.

Указанный алгоритм реализуется на ПЭВМ со случайной выборкой начальных параметров движения (точки начала движения по наклонной плоскости и ее начальной скорости), а также случайным выбором параметров самой частицы (её размеров и физических параметров трения и упругости). Результаты численного моделирования позволяют оценить эффективность разделения при выбранных конструктивных параметрах аппарата, а также выбрать их наиболее рациональные значения.

Организация вычислений при моделировании разделения частиц по различию в коэффициентах трения и упругих свойств заключается в следующем:

1. Моделируется разгон частиц по загрузочному лотку с учетом сил трения. Начальное положение частицы по ширине загрузочного лотка определяется генератором случайных чисел.

Параметры частиц могут задаваться двумя способами: перебором по порядку дискретных значений параметров: для каждого сочетания параметров (типа частиц) реализуется несколько траекторий; генерированием случайной последовательности типов частиц в соответствии с заданным распределением частиц по вещественному и фракционному составу.

2. Моделируется траектория свободного полета частиц до встречи с отражательным элементом. Элементы траектории рассчитываются дискретно с автоматическим выбором шага по времени.

3. Определяются момент и координаты точки встречи частицы с отражающим элементом, боковой стенкой или дном.

4. Определяются условия перехода на скольжение. В случае перехода дальше рассчитывается траектория скольжения. В противном случае определяются траектории после отскока.

5. После взаимодействия с отражательным элементом повторяются вычисления по п. 2 до следующей встречи с элементом.

Вычисления прекращаются при полной потере частицей начальной высоты.

6. В процессе моделирования накапливается статистика о координатах частицы в момент падения на дно.

7. Для каждого типа частиц рассчитывается средняя длина траектории. Различие координат позволяет судить о разделении частиц по размерам и другим признакам. Результат выдается в виде таблицы и графика.

8. Путем изменения конструктивных параметров и анализа результатов осуществляется выбор их рациональных значений.

Теоретические исследования свидетельствует о сложной траектории движения частиц в пространстве разделительного аппарата. Однако конечным результатом является концентрация неупругой и упругой фракций в различных частях аппарата. Поэтому в качестве основного оценочного показателя может быть принята разница Δlр между местом падения частиц породы и волокна от вертикальной линии отсчета.

В результате имитационного моделирования установлено, что наибольшее влияние на показатель разделения оказывает изменение угла наклона загрузочного желоба. Так, при скорости подачи исходного продукта V0 = 1,0 м/с увеличение угла наклона с 40 до 55° снижает показатель разделения в 4 раза.

Такая же закономерность имеет место при V0 = 0,5; 1,5; 2,0 м/с. С учетом ограниченного расстояния падения породных частиц лучшие условия разделения обеспечиваются при углах наклона загрузочного желоба в интервале 40–45° при V0 = 0,5…1,0 м/с.

При постоянном угле наклона загрузочного желоба изменение скорости подачи исходного материала в интервале от 0,5 до 2,0 м/с существенно не влияет на разделение продуктов по трению.

С увеличением длины желоба показатель разделения повышается в 1,5–2 раза, но при этом увеличивается дальность падения породы от точки отсчета. В этом случае габариты аппарата могут увеличиваться как по высоте, так и по длине.

Расчеты показывают, что для обеспечения контакта всех частиц потока материала с поверхностью рабочих элементов необходимо их расположить как минимум в два яруса. Причем ширина щели между соседними элементами должна быть меньше или равна ширине элемента.

Траектория движения частицы после отражения от поверхности элемента определяется параметрами движения частицы в момент взаимодействия с поверхностью разделительного элемента, параметрами отражающей плоскости, а также параметрами частиц, которые характеризуются их упругими свойствами и коэффициентом трения.

Первые две группы параметров являются регулируемыми, третья группа параметров определяет характер траектории частиц после их ударного взаимодействия с наклонной поверхностью элемента.

Анализ параметров движения частиц на различных участках траектории в точках соударения с элементами показывает следующее:

1. Породные частицы крупностью более 2 мм в момент первого удара имеют скорости, равные (4,5–5,0) м/с. После удара скорость уменьшается до (3,4–3,8) м/с. Направление движения частиц в плане изменяется в среднем на угол 31° от оси y (продольной оси отражающих элементов). На породные частицы менее 2 мм значительное влияние оказывает сопротивление воздуха, поэтому скорость их падения в момент первого удара меньше, чем у крупных частиц. Так, у частиц размером 1 мм скорость падения в момент первого удара равна (4,0–4,1) м/с. Соответственно снижается скорость отражения.

2. Нераспущенные агрегаты асбеста (пешка) в момент первого удара имеют угол падения несколько больший, чем у породы, равный (63–64°) и скорость (4,0–4,5) м/с. После удара скорость уменьшается до (2,5–3) м/с. Изменение направления движения от оси y составляет (31–32°).

Породные частицы имеют большую упругость, поэтому при отражении получают большую скорость и движутся по более пологой траектории чем «пешки», которые движутся после удара по более крутой траектории.

3. Распушенные волокна после первого удара о поверхность элементов теряют скорость движения с (1,7–1,8) до (0,4–0,5) м/с.

4. Анализ траектории движения частиц после соударения с поверхностью элементов позволяет сделать весьма важный вывод: наиболее целесообразным следует считать взаимное расположение элементов, которое обеспечивает реализацию второго удара только для породных частиц.

5. Для всех значений двугранного угла с увеличением угла наклона элементов показатель разделения повышается и достигает максимальной величины при g = 25°. С дальнейшим увеличением угла наклона элементов показатель разделения падает.

Максимальные значения показателя разделения получены при двугранных углах q в интервалах (90–110°).

6. Расстояние по вертикали между ярусами элементов в определенной мере взаимосвязано с шириной наклонной плоскости элемента. Эта взаимосвязь обусловлена необходимостью сохранения геометрических пропорций при изменении конструктивных параметров.

В интервале ширины элементов от 0,05 до 0,15 м показатель разделения практически не изменяется и равен 1,38–1,4 м. С дальнейшим увеличением ширины элементов показатель разделения снижается до 1,1 м для b = 0,3 м). Наиболее рациональными можно считать ширину элементов b = (0,14–0,15) м, что при двухгранном угле q = 90° соответствует уголку № 100 фасонного проката.

7. Скорость подачи частиц в загрузочный желоб должна составлять 1,0…1,5 м/с.

8. Минимальная рабочая длина отражательных элементов составляет 1,14 м с учетом рационального угла наклона g = 25

Экспериментальная проверка устройства проведена в условиях асбестовой опытной фабрики на физической модели сепаратора для разделения материала по трению и упругости на различных асбестосодержащих продуктах

Рецензенты:

Мальцев В.А., д.т.н., профессор, директор института материаловедения и металлургии ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» Министерства образования и науки РФ, г. Екатеринбург;

Неволин Д.Г., д.т.н., профессор кафедры «Информационные технологии и защита информации» ФГБОУ ВПО «Уральский государственный университет путей сообщения» Министерства образования и науки РФ, г. Екатеринбург.

Работа поступила в редакцию 29.01.2013.