В течение нескольких последних десятилетий в ряде стран мира активно разрабатываются подшипники на газовой смазке. Получен достаточный опыт создания подобных устройств небольших размеров. К сожалению, влияние масштабного фактора не позволяет непосредственно использовать данный опыт при проектировании опор крупных роторов. Главной технической задачей, которую приходится решать при применении газовых подшипников, является обеспечение высокой эксплуатационной надежности работы в условиях вибраций и перегрузок, существенное повышение грузоподъемности подшипников.

По принципу создания подъёмной силы все подшипники делятся на газостатические (подъёмная сила создаётся подаваемым внешним устройством под избыточным давлением воздухом), газодинамические (подъёмная сила создаётся за счёт взаимодействия движущихся частей вала и подшипника с вязким тонким слоем), а также гибридные (имеют место оба эффекта). Газодинамические (ГДП) опоры применяются в малоразмерных высокооборотных роторных машинах и характеризуются наличием поддерживающего слоя различных конструкций в виде сотовых вставок или свёрнутых лент, лепестков, которые обеспечивают работоспособность роторов на запуске и торможении. Помимо высокой технологической сложности подобной конструкции, требующей для обеспечения пожаробезопасности использования специальных материалов, существует проблема снижения ресурса при старте и торможении ротора. ГДП создаёт достаточную подъёмную силу только при достижении частоты вращения 20 % от максимальной. До этого подшипник работает в режиме сухого трения. При каждом старте и торможении происходит износ антифрикционного покрытия, которое наносится на поверхность лепестков, контактирующих с валом, поэтому ресурс такой опоры прямо зависит от режима работы и количества стартов и торможений. Однако главный их недостаток – небольшая грузоподъемность. Максимальный вес известных роторов на газодинамических опорах не превышает 20 кг, ресурс 30–40 тыс. часов. Газостатические подшипники (ГСП) свободны от указанных недостатков, т.к. физический контакт твердых поверхностей между собой вообще отсутствует, а грузоподъемность зависит только от давления подаваемого воздуха. Таким образом, повышенный расход воздуха в ГСП удачно компенсируется абсолютной пожаробезопасностью, а также ресурсом, не зависящим от числа стартов и торможений.

Последнее объясняется тем, что подъемная сила, создаваемая поддувом газа под давлением, слабо зависит от частоты вращения вала. Вал может вывешиваться на воздушном подвесе, а уже затем раскручиваться. При торможении скорость вращения может быть погашена до 0, после чего вал можно опустить на опору путём уменьшения давления поддува.

Технология гибридного ГСП

На современном этапе развития аэрокосмической техники ведется разработка принципиально новых комбинированных воздушно-реактивных двигателей, которым приходится работать в широком диапазоне параметров [3]. Особые требования предъявляются к конструкции узлов трансмиссий таких моторов. Желательным является исключение из состава трансмиссий систем масляной смазки. Одним из перспективных направлений работ в данной сфере считается разработка бесконтактных подвесов роторов турбомашин [1].

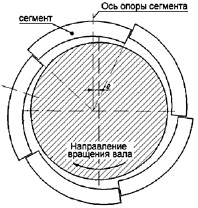

Принцип работы классического газостатического подшипника рассмотрен в работе [5]. В ряде работ предлагается использовать вкладыши, один край которых не закреплён и может перемещаться под воздействием сил давления. В результате того, что вкладыш разворачивается вокруг закреплённой оси, его поверхность оказывается под углом атаки к набегающему потоку (рис. 1). Это создаёт аэродинамическую силу.

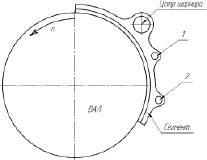

Сила тем больше, чем выше скорость вращения. Такие подшипники называются гибридными с самоустанавливающимися вкладышами. При больших скоростях вращения вала их работа подобна многоклиновому ГДП. Перемещение вала приводит к изменению нагрузки на вкладыши, в результате чего они поворачиваются на некоторый угол, что, в свою очередь, приводит к изменению давления в соответствующих областях смазочного слоя. Таким образом, ГСП с самоустанавливающимися вкладышами имеют определенный диапазон саморегулирования, что снижает требования к системе управления. На рис. 2 представлена схема колодки, расчет которой производился. Колодка закрепляется в центре шарнира и имеет возможность вращаться относительно него. Примеры расчета лепестковых газовых подшипников, постановку задачи можно увидеть в работе [2].

Рис. 1. Корпус опоры с установкой пяти колодок на сферических шарнирах, e – эксцентриситет сегмента

Расчет гибридного трехлепесткового ГСП

Постановка задачи состоит в следующем. Необходимо исследовать зависимость параметров самоустанавливающегося вкладыша ГСП от скорости вращения вала при фиксированном угле установки вкладыше к поверхности вала.

Рис. 2. Схема колодки

Исходные данные:

• Средний зазор (по плоскости, соединяющей оси вращения вала и шарнира) 20 мкм, выходной зазор – 10 мкм.

• Давление по контуру сегмента равно атмосферному.

• Давление в подводящих каналах – 0,4 МПа.

• Скорость вращения вала: 3000, 6000, 12000, 24000 об./мин.

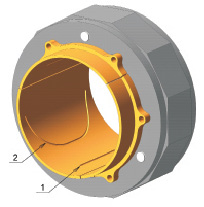

• 3D-модель представлена на рис. 3. Колодки отличаются размерами подводящей системы и соплами. Колодка № 1 имеет прямое щелевое сопло 1 и криволинейное щелевое сопло 2 одинаковой ширины – 2 мм. Диаметр подводящего дросселя – 1 мм. У колодки № 2 ширина прямого щелевого сопла – 2,8 мм, ширина криволинейного щелевого сопла – 2 мм, диаметры дросселей – 2 и 1,6 мм соответственно.

Результаты исследования сходимости и распределения давления в зависимости от скорости вращения вала

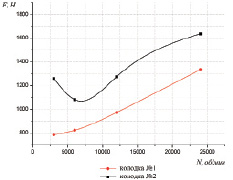

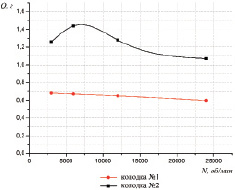

Результаты расчетов в зависимости от скорости вращения вала представлены на рис. 4–5.

Рис. 3. Трехмерная модель ГСП с самоустанавливающимися вкладышами

Рис. 4. Зависимость равнодействующей силы давления, проходящей через центр вращения вала и центр вращения шарнира, от частоты вращения вала

Рис. 5. Зависимость расхода газа от частоты вращения вала

Большее значение грузоподъемности второй колодки объясняется большим расходом газа через дроссели.

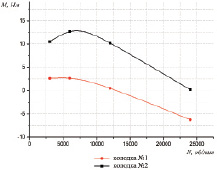

Зависимость момента на колодке от частоты вращения вала

Согласно схеме, представленной на рис. 2, положительное значение главного момента сил давления, действующих на колодку, принято для вращении колодки по часовой стрелке, отрицательное – против. На рис. 6 видно, что на малых скоростях вращения момент сил давления стремится развернуть колодку в сторону увеличения угла атаки. На больших скоростях знак момента меняется. Таким образом, установленный с незакрепленной осью вращения вкладыш обладает определенным диапазоном саморегулирования благодаря изменению угла атаки в зависимости от частоты вращения.

Результаты расчета колодок сведены в таблицу.

Результаты расчетов

|

Расчетная область с зазором 1 мм |

Расчетная область с зазором 2 мм |

|||||||

|

Частота оборотов вала, об/мин |

3000 |

6000 |

12000 |

24000 |

3000 |

6000 |

12000 |

24000 |

|

Расход газа Q, г |

0,68 |

0,67 |

0,65 |

0,60 |

1,26 |

1,44 |

1,28 |

1,07 |

|

Момент относительно шарнира М, Н∙м |

2,629 |

2,654 |

0,498 |

‒6,242 |

10,518 |

12,637 |

10,200 |

0,190 |

|

Сила давления вдоль оси, проходящей через центр вращения вала и центр вращения шарнира Fш, Н |

782 |

822 |

972 |

1333 |

1258 |

1080 |

1274 |

1636 |

|

Главный вектор сил давления F, Н |

772 |

811 |

952 |

1287 |

1260 |

1092 |

1275 |

1601 |

Рис. 6. Зависимость главного момента относительно шарнира от частоты вращения вала

Рецензенты:

Баранов И.В., д.т.н., профессор, заместитель директора Института холода и биотехнологий ФГБОУ «Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики», г. Санкт-Петербург;

Пеленко В.В., д.т.н., профессор, заместитель директора по учебной работе Института холода и биотехнологий ФГБОУ «Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики», г. Санкт-Петербург.

Работа поступила в редакцию 08.02.2013.