Существующая технология керамических строительных материалов, применяемых для внутренней и наружной отделки зданий и сооружений, базируется в значительной мере на использовании качественного привозного сырья, истощенного к настоящему времени в значительной мере.

Представленные экспериментальные исследования направлены на достижение наиплотнейшей упаковки фракций (зерен) в прессовке и готовом изделии. Многочисленными исследованиями предложены теоретические и расчетные методы нахождения плотной упаковки монодисперсных и полидисперсных частиц, используемых в технологии строительных материалов. В частности, распространенным подходом является моделирование их структуры с помощью системы твердых сфер. В рамках такой модели задача нахождения состава заполнителя композиционного материала, обладающего наибольшей плотностью, сводится к задаче о плотной пространственной упаковке сферических частиц [5, 6, 7].

В связи с тем, что используемые в работе порошки промышленных отходов не имеют сферической формы, не представляется возможным выполнить теоретические расчеты по условиям достижения наиплотнейшей упаковки и, как следствие, выбор количества отдельных фракций и размеров зерен с целью направленного регулирования плотности упаковки определяли экспериментальным путем.

Целью работы является разработка составов керамических масс с максимальным содержанием кремнеземистых отходов, а также оптимизация фракционного состава отходов с достижением наиболее плотной упаковки керамической шихты на стадии полусухого прессования, обеспечивающей высокие физико-технические свойства готовой продукции.

Материалы и методы исследований

Минералогический состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. Термографический анализ выполнен на дериватографе фирмы “Netzch”. Подготовку и измельчение исходных сырьевых материалов осуществляли на щековой дробилке ЩД-6 и кольцевой мельнице ROCKLABS. Фракционирование сырьевых материалов проведено на ситовом анализаторе ВПТ 220. Оптимизацию гранулометрического состава проводили с использованием метода симплекс-решетчатого плана Шеффе, обеспечивающего равномерный разброс экспериментальных данных.

Экспериментальные исследования выполнены на тугоплавкой глине Компановского месторождения Красноярского края. Фазовый анализ глины Компановского месторождения свидетельствует о наличии в глинистой породе глинистых компонентов в виде каолинита и мусковита. Акцессорные минералы представлены в основном кварцем и рутилом. Фазовый анализ сорских «хвостов» свидетельствует о наличии в отходе, преимущественно, свободного кварца, а также рутила, поташа и мусковита. В качестве полевошпатовых минералов присутствует ортоклаз и альбит. Анализ дифрактограммы горелой земли свидетельствует о наличии в отходе в основном кварца и брусита. Также присутствуют минералы калсилита, рутила и кристобалита.

Химический состав отходов и глинистого компонента представлен в табл. 1.

Таблица 1

Химический состав сырьевых материалов, масс. %

|

Материал |

Содержание |

|||||||

|

SiO2св |

Al2O3 + TiO2 |

CaO + MgO |

Fe2O3 + FeO |

K2O + Na2O |

SO3 |

SiO2 |

п.п.п |

|

|

Глина компановская |

4,64 |

18,03 |

2,45 |

3,53 |

1,55 |

0,03 |

62,16 |

– |

|

Стеклобой |

– |

2,34 |

10,26 |

0,18 |

29,28 |

0,19 |

71,45 |

– |

|

Сорские «хвосты» |

62,05 |

16,52 |

6,73 |

4,18 |

8,12 |

– |

– |

– |

|

Горелая земля |

79,17 |

4,86 |

4,56 |

11,14 |

2,47 |

0,16 |

– |

2,55 |

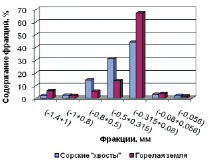

Гранулометрический состав кварцсодержащих отходов представлен на рис. 1.

Рис. 1. Гистограмма гранулометрического состава кварцсодержащих отходов

Превалирующей фракцией в кварцсодержащих отходах являются частицы с размером от 0,315 + 0,08 мм.

Результаты исследований и их обсуждение

Основной целью исследований являлось решение задачи максимального использования отходов в керамической шихте без дополнительной переработки. При этом учитывалось, что грубые кварцсодержащие массы со значительным содержанием свободного SiO2 плохо прессуются и практически не спекаются в процессе обжига. Их использование в керамических массах возможно лишь в совокупности с глиносодержащими породами и специальными комплексными добавками (плавнями), которые выполняют роль технологической связки на стадии полусухого прессования и образуют значительное количество жидкой фазы при спекании. В качестве плавня использовали стеклобой. Под влиянием плавня (стеклобоя) за счет вовлечения легкоплавких минералов (альбита и ортоклаза в кварц-полевошпатовом сорском песке) усиливается образование расплава. В этом процессе активное участие, кроме того, принимают кварц и глинистое вещество шихты. Интенсивное образование расплава сопровождается улучшением спекания керамики и формированием новых кристаллических фаз.

Исследование физико-технических свойств сформованных и обожженных керамических материалов проводили на образцах с содержанием отходов от 0 до 60 масс. %. Состав технологической связки соответствовал 50 масс. % глины компановской и 50 масс. % стеклобоя. На фиксированном уровне поддерживали температуру обжига (950 °С), относительную влажность формовния (10 масс %), время изотермической выдержки (60 мин) и фракционный состав шихты: (кварцсодержащие отходы фр. –0,315 + 0,08 мм; глина и стеклобой фр. – 0,056 мм).

Характер изменения важнейших физико-механических характеристик облицовочной керамики в зависимости от содержания отходов представлен в табл. 2 и 3.

Таблица 2

Физико-механические свойства обожженных образцов с использованием горелой формовочной земли

|

Номер опыта |

Количество отходов, масс. % |

Кажущаяся плотность, г/см3 |

Водопоглощение, % |

Прочность на сжатие, МПа |

|

1 |

0 |

2,16 |

1,94 |

35,71 |

|

2 |

10 |

2,13 |

2,06 |

48,83 |

|

3 |

20 |

2,06 |

3,47 |

71,13 |

|

4 |

30 |

2,00 |

3,74 |

68,29 |

|

5 |

40 |

2,01 |

4,6 |

52,37 |

|

6 |

50 |

1,96 |

6,06 |

48,22 |

|

7 |

60 |

1,94 |

6,97 |

37,06 |

Таблица 3

Физико-механические свойства обожженных образцов с использованием кварц-полевошпатового сорского песка

|

Номер опыта |

Количество отходов, масс. % |

Кажущаяся плотность, г/см3 |

Водопоглощение, % |

Прочность на сжатие, МПа |

|

1 |

0 |

2,16 |

1,94 |

35,71 |

|

2 |

10 |

2,075 |

3,17 |

53,79 |

|

3 |

20 |

2,08 |

4,75 |

76,25 |

|

4 |

30 |

2,055 |

5,96 |

70,1 |

|

5 |

40 |

2,05 |

7,52 |

61,54 |

|

6 |

50 |

2,05 |

7,69 |

56,04 |

|

7 |

60 |

1,92 |

8,36 |

41,25 |

Модель разработанного облицовочного керамического материала может быть представлена как композиционная. В качестве матрицы композиционного материала выступает глинистый компонент, стеклобой и плавнеобразующие компоненты отходов. Дисперсно-упрочняющим компонентом является кварц, формирующий кварцевый упрочняющий скелет. Источником кварца в композиционном материале являются выбранные для исследований высококварцевые отходы, а также крупнозернистые кварцевые включения глинистого компонента.

Глина и стеклобой представляют собой технологическую связку на стадии формирования как коагуляционных, так и кондинсационно-кристаллизационных структур керамического черепка. В процессе обжига глина и стеклобой образуют жидкую фазу, за счет которой происходит процесс жидкофазного спекания со значительной усадкой. Уменьшение количества связки в керамической шихте приводит к тому, что пространство между крупными частицами отходов не заполнено и количество образующейся жидкой фазы недостаточно для образования плотной керамической структуры с высокими физико-техническими характеристиками, что фиксируется по снижению прочности образцов с увеличением количества отходов.

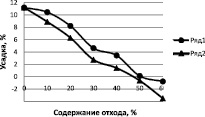

Значительное увеличение количества отходов в шихте приводит к образованию контактов между частицами и формированию не раздвинутого каркаса. Кварцевый скелет вовлекается в процесс спекания за счет образования на поверхности кварцевых частиц тонких реакционных кварцевых прослоек и механизм спекания можно рассматривать как жидкофазный – твердофазный. Это также приводит к уменьшению огневой усадки образцов. Зависимость усадки керамического материала в процессе обжига представлена на рис. 2. Наличие скелета из крупных зерен кварца позволяет получать облицовочные материалы с незначительными объемными изменениями при обжиге и связанными с этим малыми внутренними напряжениями и деформациями.

Рис. 2. Зависимость огневой усадки керамического образца от содержания и вида отходов: ряд 1 – горелая формовочная земля; ряд 2 – «сорский» песок

Значительное влияние на физико-механические свойства спеченных материалов оказывает гранулометрический состав кварцсодержащих отходов, входящих в состав керамической шихты.

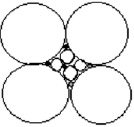

Принцип достижения наиплотнейшей упаковки высококремнеземистых облицовочных масс базировался на достижении строго определенных соотношений отдельных фракций и размеров исходного зерна. В работе реализовывался принцип подбора так называемой «прерывной» укладки, при которой между зернами заданных фракций зерна промежуточных размеров отсутствуют [3, 4]. В соответствии с представлениями, зерна самой крупной фракции образуют скелет, пустоты которого заполняются следующей фракцией. Новые пустоты могут заполняться третьей фракцией и т.д. (размер мелкой фракции должен быть не менее чем в 5–10 раз меньше размера крупной фракции).

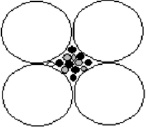

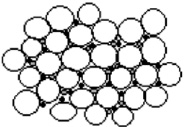

Идеализируя представление о шарообразной форме частиц, рассмотрим различные варианты их укладки. На рис. 3,а изображена разработанная модель упаковки двухфракционной системы: отход фр. (–0,315 + 0,08 мм) – глина, стеклобой, фр. (–0,056 мм и менее). Из рисунка видно, что реализуется принцип наиболее плотной упаковки, зерна мелкой фракции заполняют пустоты между зернами более крупной фракции. На рис. 3,б изображена модель упаковки двухфракционной системы: отход фр. (–0,08 + 0,056 мм) – глина, стеклобой фр. (–0,056 мм и менее). Принцип наиболее плотной упаковки реализуется в меньшей степени. На рис. 3,в – модель упаковки однофракционной системы: отход – глина,стеклобой, т.к. все составляющие имеют размер фракции –0,056 и менее, при этом принцип наиболее плотной упаковки не выполняется. Рис. 3,г демонстрирует наибольший эффект уплотнения с использованием трехфракционной системы с «прерывной» укладкой.

б)

б)

г)

г)

Рис. 3. Модель упаковки структуры: – отход;  – глина;

– глина;  – стеклобой

– стеклобой

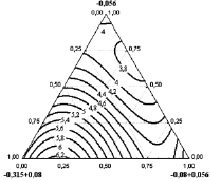

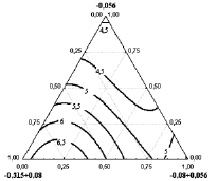

Оптимизацию фракционного состава проводили на фиксированном составе шихты (масс, %), соответствующем соотношению компонентов: глина – 20; кварцсодержащие отходы – 55; стеклобой – 25. Для оптимизации фракционного состава горелой земли и сорских «хвостов» реализован симплекс-решетчатый план третьего порядка для трехкомпонентной смеси. Исследованы следующие факторы: содержание фракции. –0,315 + 0,08 мм (х1); содержание фракции –0,08 + 0,056 мм (х2); содержание фракции менее –0,056 мм (х3). На фиксированном уровне поддерживали температуру обжига (950 °С), относительную влажность формовая (10 масс, %), время изотермической выдержки (60 мин) и размер фракций глины и стеклобоя (–0,056 мм). В качестве параметров оптимизации фракционного состава выбрали показатели, характеризующие керамическую шихту как дисперсную систему: насыпная плотность, плотность утряски и коэффициент упаковки Ктв [1, 2].

В качестве параметров, характеризующих конденсационно-кристаллизационную структуру керамики по разработанной модели, выбрали: прочность сформованных и высушенных образцов, водопоглощение, кажущуюся плотность и прочность на сжатие спеченных образцов.

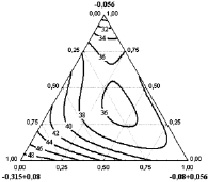

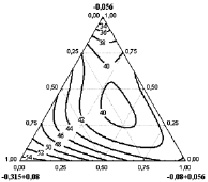

Результаты исследования влияния фракционного состава кварцсодержащих отходов на конденсационно-кристаллизационные свойства обожженных керамических материалов представлены на рис. 4 и 5.

а) б)

б)

Рис. 4. Проекции линий равной прочности сухих необожженных образцов на основе горелой земли (а) и сорских «хвостов» на трехкомпонентный симплекс

б)

б)

Рис. 5. Проекции линий равной прочности обожженных образцов шихты на основе горелой земли (а) и сорских «хвостов» на трехкомпонентный симплекс

Максимальные значения прочности для сухих необожженных образцов достигаются при использовании монофракции кварцсодержащих отходов х1 = –0,315 + 0,08 мм – 100 масс. %, а также двухфракционной системы х1 = –0,315 + 0,08 мм 65–98 масс. % и х3 = –0,08 + 0,056 мм 2–35 масс. %.

Анализ данных рис. 5 свидетельствует, что диапазон достигнутой прочности обожженных образцов шихты на основе горелой земли составляет от 32 до 48 МПа, а для сорских «хвостов» от 40 до 55 МПа. При этом достижение максимальных значений прочности происходит при использовании как крупной монофракции горелой земли, так и двухфракционной системы –0,315 + 0,08 мм – 70–80 масс. % и фракции –0,056 мм – 20–30 масс. %.

Заключение

В результате проведенных исследований разработаны составы керамических масс, позволяющие получать керамические материалы, содержащие от 10 до 50 масс, % и более кварцсодержащих отходов с высокими физико-техническими характеристиками и малыми показателями усадки после спекания. Представлена модель композиционного керамического материала с наиболее плотной упаковкой за счет оптимизации кварцевого скелета на основе техногенных продуктов.

Рецензенты:

Михлин Ю.Л., д.х.н., главный научный сотрудник Института химии и химической технологии СО РАН, г. Красноярск;

Бурмакина Г.В., д.х.н., старший научный сотрудник, главный научный сотрудник Института химии и химической технологии СО РАН, г. Красноярск.

Работа поступила в редакцию 21.01.2013.