Изделия типа «баллон» широко применяются в технических системах технологических машин. К ним относятся гидроаккумуляторы, сосуды высокого давления, защитные каски, донышки цистерн и т.д.

Достаточно часто при изготовлении ответственных изделий применяют высокопрочные, трудно деформируемые алюминиевые и титановые сплавы. С целью повышения их пластичности процесс формоизменения заготовок выполняется с нагревом.

В последнее время все большее применение находит математическое моделирование процессов штамповки, основанное на методе конечных элементов, которое позволяет дать оценку конструкции технологической оснастки и технологическим параметрам формоизменения заготовки. Это касается оценки возможности анализа формоизменения заготовки без появления признаков разрушения или дефектов, оценки напряженно-деформированного состояния металла в объеме заготовке по ходу протекания процесса, расчета силовых параметров операции.

Недавние исследования по изготовлению баллонов со сферическим дном из высокопрочных алюминиевых и титановых сплавов [1] показали положительные результаты, что выразилось в получении опытных изделий из заготовок титанового сплава ВТ14 толщиной 4 мм со степенью вытяжки 1,8 за одну операцию (рис. 1).

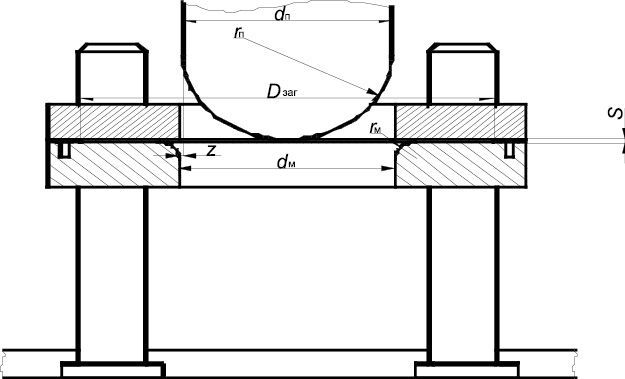

Конструкция штампа (рис. 2) и технологические условия вытяжки были определены на основании теоретических данных и практических наработок.

Исполнительные размеры матрицы и пуансона, величина технологического зазора были рассчитаны согласно рекомендациям А.А. Любченко [2], а температурно-скоростные условия вытяжки выбраны согласно данным экспериментальных разработок М.А. Золотова [3]. Надо отметить, что при разработке опытной технологии математическое моделирование процесса не проводилось, хотя в последнее время это становится практически обязательным.

Рис. 1. Фотография вытянутой заготовки титанового сплава ВТ 14. л.4,0

Очевидна актуальность проведения математического моделирования и оценки объективности полученных результатов. Исходя из вышесказанного целью данного исследования стало выполнение математического моделирования процесса горячей листовой вытяжки баллона со сферическим дном из заготовки титанового сплава ВТ14 толщиной 4 мм и сравнение результатов с данными натурных испытаний.

Для моделирования использовался программный комплекс DEFORM. Условия моделирования полностью соответствовали условиям опытной штамповки. Они включили геометрию и размеры заготовки и технологической оснастки, температурно-скоростные условия деформирования, коэффициент трения между инструментом и заготовкой. Моделирование было проведено по двум вариантам, которые отличались размером исходной заготовки. В их соответствии коэффициенты вытяжки составляли 1,8 и 2,0 при наружном диаметре вытягиваемого баллона ~260 мм.

Рис. 2. Эскиз вытяжного штампа: dм – диаметр матрицы, dп – диаметр пуансона, z – зазор, диаметр и толщина заготовки: Dзаг и S

|

Метод расчета силы |

Pрасч |

Pрасч – P |

Δ |

|

тс |

тс |

% |

|

|

По А.Д. Томленову |

207 |

29 |

84 |

|

По К.Ф. Нейманеру |

148 |

‒30 |

17 |

|

По Э. Зибелю |

158 |

‒20 |

11 |

|

По И.М. Дину |

81 |

‒97 |

54 |

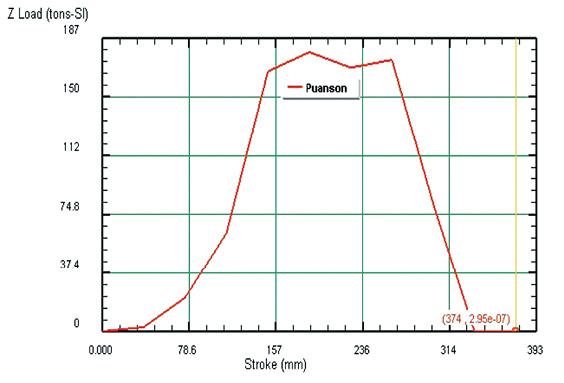

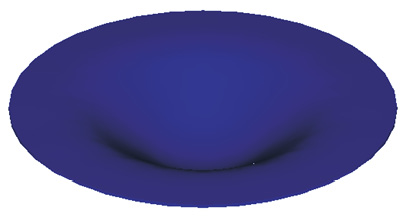

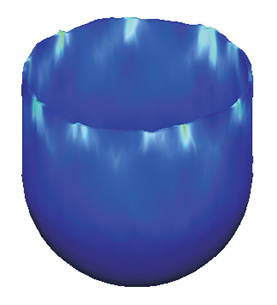

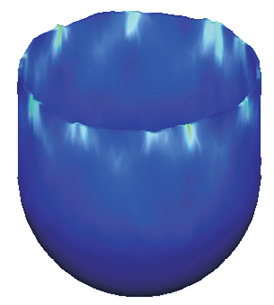

Результаты моделирования процесса вытяжки приведены в виде диаграммы изменения требуемой силы по ходу операции (рис. 3) и картин деформированного состояния металла по шагам с указанием распределения интенсивности деформированного состояния в объеме заготовки (рис. 4).

Рис. 3. Диаграмма изменения требуемой силы вытяжки в зависимости от перемещения пуансона

а)

а) б)

б)

Рис. 4. Картины математического моделирования операции горячей вытяжки из-под прижима по шагам с указанием распределения интенсивностидеформированного состояния в объеме заготовки

а) б)

б) в)

в)

На рис. 5 приведены фотографии результатов натурных испытаний, соответствующих этапам математического моделирования.

Выводы

Сравнение результатов математического моделирования с данными натурных испытаний позволило сделать следующие выводы.

1. Изменения формы листовой заготовки по шагам моделирования процесса вытяжки от начала до окончания, когда заготовка выходит из под прижима (рис. 4), соответствуют данным натурных испытаний (рис. 5). Величина предельной степени вытяжки равна 1,8. При моделировании со значением 2.0, так же как и при натурных испытаниях, свертка листовой заготовки без разрывов не получилась.

2. Значение максимальной необходимой сила вытяжки, полученное при моделировании, отличается в большую сторону (~12 %) от данных показания манометра гидравлического пресса в условиях натурных испытаний.

3. Из всего многообразия аналитических выражений определения требуемой силы горячей вытяжки расчеты по формуле Э. Зибеля наиболее близки к данным, полученным математическим моделированием. Их разногласие составило 11 % в меньшую сторону, тогда как по выражению А.Д. Томленова превышение составило 84 %, а по И.М. Дину оно меньше на 54 %.

Рис. 5. Фотография изменения формы листовой заготовки толщиной 4,0 мм из титанового сплава ВТ 14, вытягиваемой из-под прижима в условиях горячей деформации

Рецензенты:

Гаврилов Г.Н., д.т.н., профессор кафедры «Материаловедение и технологии новых материалов» НГТУ им. Р.Е. Алексеева, г. Нижний Новгород;

Филимонов В.И., д.т.н., профессор, начальник бюро Центра подготовки и переподготовки персонала и специалистов Инозаказчика ОАО «Ульяновский механический завод», г. Ульяновск.

Работа поступила в редакцию 23.11.2012.