На основе системного подхода авторами разработана методика решения комплексной задачи по оценке прочности и долговечности стальных оболочек вращения с учетом необратимых деформаций, повреждаемости материалов вследствие ползучести и высокотемпературной водородной коррозии. [1, 2, 5, 7]. При этом коррозионное воздействие водорода на стали в настоящее время изучено достаточно хорошо, и на эту тему имеется множество публикаций, в которых показано, что влияние водорода существенным образом сказывается на изменении вида диаграммы деформирования углеродистых сталей, при этом снижаются прочностные и пластические свойства сталей, и происходит их охрупчивание, ухудшаются длительные прочностные характеристики сталей. Таким образом, основной задачей исследователей является определение функции времени перехода механических характеристик сталей из исходного состояния в обезуглероженное. Здесь используется несколько подходов, подробно изложенных авторами в публикации [7].

Обобщенная модель химического взаимодействия

Влияние водорода на свойства материала в данной модели представляется в виде дифференциального уравнения для параметра химического взаимодействия водорода с материалом конструкции µ, изменяющегося от m0 до mКР, принадлежащего интервалу (0; 1) и характеризующего степень поражения материала вследствие водородной коррозии [4]:

![]() (1)

(1)

с условиями:

t = 0, m = m0(p, T, wС);

t = tинк, m = mП(p, T, wС); (2)

t = tкр, m = mКР(p, T, wС).

Здесь k(p, T, wС) – коэффициент, учитывающий влияние давления p, температуры T и степени поврежденности wС на кинетику химических превращений, приводящих к деградации физико-механических свойств материала. Значения m0, mП и mКР определяются по методике, изложенной в работах [3, 4].

Распределение давления по толщине пластины вычисляется [4]:

![]() (3)

(3)

где z – плоская координата; h – толщина пластины; PВ – внутреннее давление; PН – наружное давление.

Упрощенная модель химического взаимодействия

Предполагается, что влияние водорода, контактирующего с материалом конструкций, проявляется по истечении определенного времени, называемого инкубационным периодом tинк. После завершения инкубационного периода начинается период активных химических превращений tкр, когда происходит интенсивное обезуглероживание материала конструкции, при этом механические свойства материалов могут существенно изменяться. По его завершении дальнейших изменений механических свойств сталей под воздействием водорода не происходит. Так как t < tинк изменений механических свойств материалов еще не происходит, а при t > tкр уже не происходит [4], то функцию (1) можно аппроксимировать трехзвенной прямой линией. В этом случае влияние водорода на свойства материала будет описываться в виде кусочно-линейного закона для параметра химического взаимодействия водорода µ, изменяющегося от 0 до 1 и характеризующего степень поражения материала вследствие водородной коррозии.

Длительность инкубационного периода, как показано в работе [4], определяется с помощью следующего соотношения:

tинк = m p–u exp(B/T), (4)

где p – парциальное давление водорода, МПа; T – температура; m, u, B – некоторые константы, экспериментально определяемые для различных марок стали.

tкр = λ tинк, (5)

где λ – параметр, являющийся мерой скорости химического взаимодействия водорода с конструкцией, показывающий, во сколько раз время до завершения периода изменений механических свойств материала отличается от продолжительности инкубационного периода, т.е. λ = tкр/tинк. Для стали 20 этот параметр варьируется в пределах от 5 до 10 [3, 4].

Модель оценки кинетики движения фронта обезуглероживания

Предполагается, что воздействие водорода на материал начинается с поверхности оболочки, непосредственно контактирующей с водородосодержащей средой, и проявляется в обезуглероживании материала. Далее этот процесс распространяются в глубь конструкции с образованием области обезуглероженного материала. Поверхность, разграничивающую области материалов в исходном и обезуглероженном состоянии, будем называть фронтом обезуглероживания. Кинетика перемещения фронта обезуглероживания для пластины будет определяться следующим выражением [4]:

![]() (6)

(6)

где z – глубина обезуглероживания, отсчитываемая от поверхности контакта пластины с водородом; tфронта – время, для которого определяется глубина обезуглероживания.

Наиболее точно процесс высокотемпературной водородной коррозии отражает обобщенная модель химического взаимодействия [4], поскольку она построена на основе анализа экспериментальных данных, и ее графическая интерпретация фактически повторяет график кинетики выделения метана, образование которого, собственно, и приводит к обезуглероживанию стали и ухудшению ее механических характеристик.

Проведем сравнительный анализ результатов расчета по обобщенной и упрощенной моделям химического взаимодействия, а также проведем исследование влияния разброса параметров обобщенной модели на результаты расчета. В качестве эталонного будем использовать результат расчета, полученный по обобщенной модели химического взаимодействия [4] с параметрами m0 = 0,17; mП = 0,218; mКР = 0,915. Для других материалов данных нет. В табл. 4 результат расчета по этим параметрам выделен жирным шрифтом.

В процессе исследований будем изменять значение каждого параметра m0; mП; mКР при неизменных двух других и проанализируем, как это изменение влияет на время обезуглероживания и начала процесса разрушения вследствие повреждаемости материала при ползучести и высокотемпературной водородной коррозии. Кроме этого, сравним полученные результаты расчетов с аналогичными расчетами по упрощенным моделям.

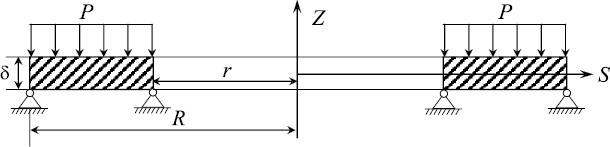

В качестве объекта исследований будем использовать равномерно нагретую кольцевую пластину, находящуюся под воздействием давления водорода. Пластина изготовлена из материала сталь 20 и имеет следующие геометрические размеры: R = 110 мм, r = 65 мм, d = 10 мм (рисунок).

Давление водорода осуществляется на верхнюю поверхность пластины и постоянно во времени, при этом внешний и внутренний кольцевые контуры имеют шарнирно-неподвижное опирание. Давление водорода принималось равным 5; 7,5 и 10 МПа. Выбор значений обусловлен следующими соображениями: при 5 МПа в материале пластины имеют место только мгновенные упругие деформации и деформации ползучести, а при 7,5 и 10 МПа – еще и мгновенные пластические. Все расчеты приведены для температуры 500 °С.

Константы материала в соотношениях были взяты из [4], которые для стали 20 при данных условиях нагружения принимают следующие значения:

k = 1,49⋅10–5 (МПа)*u, ч; u = 1,73; B = 13500; l = 1…10.

Влияние уровня напряжений на скорость обезуглероживания в данном расчете не учитывалось, поскольку для этого требуются дополнительные исследования.

В рамках данной работы ограничимся лишь оценкой времени до локального разрушения, поскольку на этот параметр оказывают влияние все характеристики напряженно-деформированного состояния, а также степень обезуглероженности.

Результаты исследований приведены в табл. 1–4. В таблицах приведены значения времени начала процесса разрушения пластины в часах в зависимости от параметров модели. Во все случаях процесс разрушения начинается с внешней (нижней) стороны пластины в необезуглероженной зоне в точке, отстоящей от края отверстия на 20 мм.

В качестве вариантов упрощенной модели были выбраны:

А. Модель с кусочно-линейной аппроксимацией параметра химического взаимодействия водорода µ.

В. Модель со ступенчатым переходом от исходного состояния материала к обезуглероженному.

С. Модель оценки кинетики движения фронта обезуглероживания.

Таблица 1

Расчет по упрощенной модели РН = 5 МПа

|

Вариант упрощенной модели λ |

Время до разрушения (tL, ч) и отклонение результата расчета от эталонного значения (d, %) |

|||||

|

А |

В |

С |

||||

|

tL |

d |

tL |

d |

tL |

d |

|

|

1 |

3920,2 |

13,2 % |

3397,1 |

24,8 % |

3974,2 |

12,0 % |

|

3 |

4260,5 |

5,7 % |

3946,8 |

12,6 % |

4319,9 |

4,3 % |

|

5 |

4451,3 |

1,4 % |

4221,8 |

6,5 % |

4508,1 |

0,2 % |

|

8 |

4910 |

8,7 % |

4750,0 |

5,2 % |

4980,0 |

10,3 % |

|

10 |

5680 |

25,8 % |

5510,0 |

22,0 % |

5850,0 |

29,5 % |

Как видно из таблиц, при использовании обобщенной модели наибольшее влияние на результат оказывает выбор параметра m0 – при изменении его значения от 0,05 до 0,2 время разрушения увеличивается на 21 %, что может существенно повлиять на оценку несущей способности конструкции. Изменение параметра mП влияет на результат расчета значительно меньше. Так, в диапазоне изменения mП от 0,2 до 0,4 значение времени до разрушения изменилось всего на 7 %. Степень влияния параметра mКР на результат расчета чуть выше, чем влияние параметра mП.

Таблица 2

Расчет по упрощенной модели РН = 7,5 МПа

|

Вариант упрощенной модели λ |

Время до разрушения (tL, ч) и отклонение результата расчета от эталонного значения (d, %) |

|||||

|

А |

В |

С |

||||

|

tL |

d |

tL |

d |

tL |

d |

|

|

1 |

994,4 |

16,9 % |

889,3 |

25,7 % |

1000,1 |

16,5 % |

|

3 |

1093,2 |

8,7 % |

1017,8 |

15,0 % |

1102,7 |

7,9 % |

|

5 |

1161,1 |

3,0 % |

1094,0 |

8,6 % |

1159,2 |

3,2 % |

|

8 |

1276,0 |

6,6 % |

1234,0 |

3,1 % |

1289,0 |

7,7 % |

|

10 |

1432,0 |

19,6 % |

1388,0 |

15,9 % |

1454,0 |

21,5 % |

Таблица 3

Расчет по упрощенной модели РН = 10 МПа

|

Вариант упрощенной модели λ |

Время до разрушения (tL, ч) и отклонение результата расчета от эталонного значения (d, %) |

|||||

|

А |

В |

С |

||||

|

tL |

d |

tL |

d |

tL |

d |

|

|

1 |

269,3 |

22,1 % |

244,1 |

29,4 % |

270,6 |

21,7 % |

|

3 |

309,1 |

10,6 % |

285,8 |

17,3 % |

309,4 |

10,5 % |

|

5 |

331,6 |

4,1 % |

310,6 |

10,1 % |

330,6 |

4,3 % |

|

8 |

355,6 |

2,9 % |

340,0 |

1,6 % |

357,3 |

3,4 % |

|

10 |

388,5 |

12,4 % |

376,4 |

8,9 % |

393,8 |

13,9 % |

Таблица 4

Расчет по обобщенной модели

|

Значения параметров модели |

Время до разрушения (tL, час) и отклонение результата расчета от эталонного значения (d, %) при давлении водорода РН (МПа) |

|||||||

|

m0 |

mП |

mКР |

РН = 5 МПа |

РН = 7,5 МПа |

РН = 10 МПа |

|||

|

tL |

d |

tL |

d |

tL |

d |

|||

|

0,05 |

0,218 |

0,915 |

4264,4 |

–5,6 % |

1156,6 |

–3,4 % |

346,0 |

0,1 % |

|

0,1 |

0,218 |

0,915 |

4268,8 |

–5,5 % |

1157,7 |

–3,3 % |

346,3 |

0,2 % |

|

0,17 |

0,218 |

0,915 |

4515,7 |

– |

1197,2 |

– |

345,6 |

– |

|

0,18 |

0,218 |

0,915 |

4964,2 |

9,9 % |

1285,8 |

7,4 % |

357,1 |

3,3 % |

|

0,19 |

0,218 |

0,915 |

5128,3 |

13,6 % |

1328,3 |

11,0 % |

369,0 |

6,8 % |

|

0,2 |

0,218 |

0,915 |

5461,9 |

21,0 % |

1414,8 |

18,2 % |

392,9 |

13,7 % |

|

0,17 |

0,2 |

0,915 |

4995,9 |

10,6 % |

1294,0 |

8,1 % |

359,5 |

4,0 % |

|

0,17 |

0,218 |

0,915 |

4515,7 |

– |

1197,2 |

– |

345,6 |

– |

|

0,17 |

0,3 |

0,915 |

4398,2 |

–2,6 % |

1192,8 |

–0,4 % |

344,1 |

–0,4 % |

|

0,17 |

0,4 |

0,915 |

4199,8 |

–7,0 % |

1139,0 |

–4,9 % |

340,7 |

–1,4 % |

|

0,17 |

0,5 |

0,915 |

4336,1 |

–4,0 % |

1176,0 |

–1,8 % |

343,8 |

–0,5 % |

|

0,17 |

0,218 |

0,8 |

4727,0 |

4,7 % |

1224,4 |

2,3 % |

342,9 |

–0,8 % |

|

0,17 |

0,218 |

0,9 |

4618,5 |

2,3 % |

1196,3 |

–0,1 % |

343,3 |

–0,7 % |

|

0,17 |

0,218 |

0,915 |

4515,7 |

– |

1197,2 |

– |

345,6 |

– |

|

0,17 |

0,218 |

0,95 |

4789,3 |

6,1 % |

1240,5 |

3,6 % |

344,5 |

–0,3 % |

|

0,17 |

0,218 |

0,99 |

4942,8 |

9,5 % |

1280,3 |

6,9 % |

355,6 |

2,9 % |

|

0,3 |

0,4 |

0,8 |

4241,6 |

–6,1 % |

1150,4 |

–3,9 % |

344,1 |

–0,4 % |

|

0,2 |

0,35 |

0,9 |

4268,5 |

–5,5 % |

1157,7 |

–3,3 % |

346,3 |

0,2 % |

|

0,17 |

0,218 |

0,915 |

4515,7 |

– |

1197,2 |

– |

345,6 |

– |

|

0,1 |

0,2 |

0,9 |

4244,9 |

–6,0 % |

1151,3 |

–3,8 % |

344,4 |

–0,3 % |

|

0,05 |

0,2 |

0,95 |

4231,6 |

–6,3 % |

1147,7 |

–4,1 % |

343,3 |

–0,7 % |

|

0,01 |

0,25 |

0,99 |

4166,6 |

–7,7 % |

1130,0 |

–5,6 % |

338,0 |

–2,2 % |

При более высоком давлении и меньшем времени разрушения степень влияния этих параметров на результат еще меньше. Так, при давлении 7,5 МПа максимальное отклонение времени разрушения от эталонного значения составило 18,2 %, а при 10 МПа – всего 13,7 %.

Совместное изменение всех трех параметров практически не оказывает влияние на оценку времени до разрушения (разброс в пределах 5–7 %).

При использовании упрощенной модели максимальное отклонение результата от эталонного значения наблюдается при l = 1 (практически до 30 %) и по мере увеличения параметра l до 5–8 существенно снижается (в ряде случаев ниже 1 %). Следует отметить, что при минимальных значениях l оценка времени до разрушения оказывается существенно заниженной. При дальнейшем увеличении l до 10 наблюдается существенный рост оценки времени до разрушения и отклонения от эталонного значения (при давлении 5 МПа до 30 %). Однако, также как и в случае с обобщенной моделью химического взаимодействия, чем меньше время до разрушения, тем ниже отклонение результата от эталонного значения.

Выводы

1. При достаточно скоротечных процессах (до 500 часов) и в случаях, когда в конструкции преобладают пластические деформации, параметры модели воздействия водородосодержащей среды не оказывают существенного влияния на результат расчета, поскольку определяющим фактором разрушения является повреждаемость материалов при ползучести. В данном случае выбор модели воздействия водородосодержащей среды и ее параметров не имеет существенного значения. В некоторых случаях можно даже пренебречь воздействием водорода без существенного ухудшения результатов расчетов.

2. В случаях, когда время до начала процесса разрушения более 1000 и менее 4000 часов и при отсутствии пластических деформации, степень влияния водородосодержащей среды на длительную прочность конструкции увеличивается. Возможно, это является следствием водородного охрупчивания стали, а как известно, в области упругих деформаций в условиях ползучести преобладает хрупкий характер разрушения [6]. В этом случае рекомендуется провести пробный расчет с использованием нескольких моделей учета воздействия водорода, и разными параметрами, а затем сравнить полученные результаты. В случае значительного (более 20 %) разброса результатов следует брать за основу результаты, полученные с использованием обобщенной модели.

3. При моделировании процессов разрушения продолжительностью более 4000 часов необходимо относиться к выбору параметров модели очень внимательно. Желательно использовать обобщенные модели и рекомендуемые для них параметры. Некорректный выбор этих параметров чаще всего приводит к существенному завышению оценки времени до разрушения конструкции.

4. При использовании упрощенных моделей любого вида параметр l следует брать тем больше, чем меньше время до разрушения, но при этом l должен быть от 5 до 8.

5. В рамках используемой в данной работе методики расчета оболочек полученные результаты могут быть применены для конструкций любой формы, поскольку результат работы модели воздействия водородосодержащей среды влияет только на выбор материала конструкции – в исходном, промежуточном или полностью обезуглероженном состоянии.

6. Все выводы, полученные в данной работе, были сделаны применительно к малоуглеродистым сталям. При использовании сплавов с легирующими добавками, поведение которых в условиях воздействия водорода отличается от малоуглеродистых сталей, требуются дополнительные исследования.

Рецензенты:

Богданов Е.П., д.т.н., профессор кафедры «Информационные системы и технологии» ФГОУ ВПО Волгоградская государственная сельскохозяйственная академия, г. Волгоград;

Овчинников И.Г., д.т.н., профессор, ФГОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.», г. Саратов.

Работа поступила в редакцию 12.12.2012.