Текстильная промышленность является одной из отраслей народного хозяйства, продукция которой идет на удовлетворение постоянно растущих потребностей общества.

Условиями выполнения этих задач являются: повышение темпов технического совершенствования производства на основе комплексной механизации и автоматизации производственных процессов, внедрения новейших высокопроизводительных станков, машин и аппаратов, постоянное совершенствование технологии производства.

Важным в текстильной промышленности является совершенствование технологического процесса подготовки нитей к ткачеству.

Одним из таких процессов является процесс шлихтования нитей основы. Любые упущения в процессе шлихтования могут нанести большой вред производству: повысить обрывность основных нитей на ткацких станках и по этой причине снизить производительность труда и оборудования, ухудшить качество производимой ткани. Качественное шлихтование можно обеспечить только в случае, если правильно выбран состав шлихты, строго соблюдены технологические регламенты приготовления шлихты и нанесение ее на нити основы. Кроме того, важным является и правильная установка технологических параметров шлихтования, наиболее важным из которых является натяжение нитей при шлихтовании.

Поэтому решение задачи оценки напряженно-деформированного состояния х/б пряжи при шлихтовании является актуальной. Правильная установка уровня натяжения нитей при шлихтовании позволит оперативно влиять на ход технологического процесса, вследствие чего снизится обрывность нитей в ткачестве и увеличится производительность как в шлихтовании, так и в последующих технологических процессах.

Из анализа работ известно, что технологический процесс шлихтования из всех процессов подготовки нитей к ткачеству является наименее изученным. Так как проведение экспериментов на шлихтовальной машине процесс достаточно трудоёмкий, связан с исследованием большого количества факторов, определяющих этот процесс. Поэтому правильный выбор метода прогнозирования процесса является актуальным.

В качестве метода прогнозирования технологического процесса шлихтования выбран метод бинарной причинно-следственной теории информации в связи с тем, что по сравнению с существующими методами (планирование эксперимента, корреляционный анализ), не всегда дающими хорошие результаты из-за присутствия так называемых «эффектов сопутствия» влияния различных входных параметров, эта теория позволяет устранить этот недостаток путём определения частных коэффициентов причинного влияния [2, 3].

С использованием бинарной причинно-следственной теории информации определить направленность причинно-следственных связей между исследуемыми факторами можно по значению энтропии[1, 4]. Энтропия – теоретико-информационная мера степени неопределенности случайной величины. Формулы для расчета энтропии Нi, информации Yij и парных коэффициентов Гij причинного влияния представлены в формулах (1)–(4).

Для дискретной случайной величины, принимающей значения xki вероятностями р(xki), величина энтропии [5, 6]:

![]() (1)

(1)

Величина информации или условной энтропии между i-м и j-м факторами определяется по формуле:

![]() , (2)

, (2)

где p(хki) – вероятность состояний случайной величины хki; p(хrj) – вероятность состояний случайной величины хrj; p(хki, хrj) – вероятность состояний случайныx величин.

Величина энтропии определяется по формуле:

Hij = Hji = Hi + Hj/i = Hj + Hi/j, (3)

где Нi – энтропия распределения вероятностей для одномерной случайной величины хki; Нj – энтропия распределения вероятностей для одномерной случайной величины хrj; Нij, Нji – энтропии распределения вероятностей для двумерной случайной величины (хki, хrj).

Причинная связь – это информационный канал между фактором-причиной и фактором-следствием. Следовательно, при одной и той же статистической неопределенности следствия, информация, поступающая от причины, должна быть тем больше, чем больше собственная статистическая неопределенность причины:

![]()

или Yij = Γji∙Hi, (4)

где Гji – парный коэффициент причинного влияния i-го фактора на j-й.

Нужно отметить, что парные коэффициенты Гij не могут служить мерой истинной связи между факторами. Истинное влияние факторов друг на друга можно оценить по частным коэффициентам причинного влияния. Частные коэффициенты причинного влияния не равны парным. Равенство парных и частных коэффициентов причинного влияния соответствует случаю статистически независимых взаимодополнительных причин. Разность может служить оценкой косвенного причинного влияния.

Для прогнозирования технологического процесса шлихтования на основе метода прогнозирования с помощью бинарной причинно-следственной теории информации разработана программа автоматизированного расчёта в среде программирования MathCad – «Прогнозирование технологического процесса шлихтования на основе использования бинарной причинно-следственной теории информации».

В данной работе с использованием разработанной на ПЭВМ программы решалась задача установления причинно-следственных связей между параметрами технологического процесса шлихтования нитей. Установление этих взаимосвязей позволит прогнозировать свойства получаемых паковок и их качество, а также позволит при контроле и оптимизации технологического процесса «обращать» внимание на факторы, в наибольшей степени влияющие на выходные параметры процесса.

Базой исследования являлась ООО «Текстильная компания «Камышинский ХБК»». В качестве объекта исследования выбрана хлопчатобумажная пряжа линейной плотностью 50 текс., перерабатываемая на шлихтовальной машине ШБ-11-140. В качестве факторов, определяющих технологический процесс шлихтования, были выбраны следующие факторы: скорость шлихтования, м/мин; степень отжима нитей, %; натяжение нитей, сН; температура сушильных барабанов, град.; величина истинного приклея, %; удельная плотность наматывания на ткацкий навой, г/см3.

Расчет на ПЭВМ по разработанной программе значений энтропии показал следующие результаты:

Н1 = 4,171; Н2 = 4,168; Н3 = 2,688; Н4 = 2,367; Н5 = 2,339; Н6 = 1,882.

Расчёт на ПЭВМ парных коэффициентов причинного влияния показал следующие результаты:

Г12 = 0,22; Г13 = 0,152; Г14 = 0,135; Г15 = 0,146; Г16 = 0,106;

Г23 = 0,126; Г24 = 0,127; Г25 = 0,124; Г26 = 0,086; Г34 = 0,139;

Г35 = 0,117; Г36 = 0,092; Г45 = 0,155; Г46 = 0,128; Г56 = 0,12.

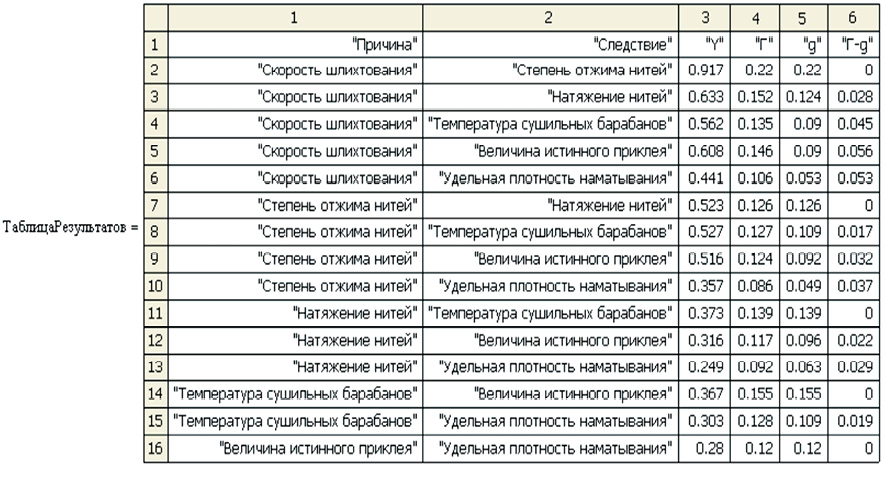

Для нахождения частных коэффициентов причинного влияния путём решения системы нелинейных относительно gij алгебраических уравнений на ПЭВМ получили результаты расчёта, представленные на рисунке.

Результаты расчёта на ПЭВМ частных коэффициентов причинного влияния факторов технологического процесса шлихтования xлопчатобумажной пряжи

Анализ полученных результатов позволил сделать следующие выводы:

– максимальное воздействие на величину отжима, температуру сушильных барабанов и натяжение нитей при шлихтовании оказывает скорость шлихтования;

– максимальное воздействие на величину истинного приклея оказывает температура сушильных барабанов, а минимальное ‒ скорость шлихтования.

Выводы

1. В качестве метода прогнозирования технологического процесса шлихтования для определения влияния наиболее значимых факторов технологического процесса целесообразно использовать бинарную причинно-следственную теорию информации, позволяющую идентифицировать все исследуемые факторы, устранить эффекты сопутствия и облегчить проведение экспериментальных исследований.

2. Для более эффективного использования бинарной причинно-следственной теории информации предлагается использовать разработанную на ПЭВМ программу «Прогнозирование технологического процесса шлихтования на основе использования бинарной причинно-следственной теории информации».

3. В результате расчёта на ПЭВМ были выявлены факторы, в наибольшей степени определяющие процесс шлихтования.

4. Программа расчета на ПЭВМ «Прогнозирование технологического процесса шлихтования на основе использования бинарной причинно-следственной теории информации» позволяет оценить интенсивность причинно-следственныx связей при анализе любого количества факторов.

Рецензенты:

Николаев С.Д., д.т.н., профессор, ректор ФГБОУ ВПО «Московский государственный текстильный университет им. А.Н. Косыгина», г. Москва;

Юхин С.С., д.т.н., профессор, проректор по учебной работе, ФГБОУ ВПО «Московский государственный текстильный университет им. А.Н. Косыгина, г. Москва.

Работа поступила в редакцию 07.12.2012.