Непрерывная технология получения азопигментов позволяет получить пигмент с более высокими качественными показателями и при этом значительно снизить человеческие трудозатраты [1, 5]. Однако такой результат может быть достигнут, если при моделировании и последующей оптимизации технологических режимов будут учтены все особенности основных технологических стадий процесса синтеза азопигментов, включая стадию подготовки исходного сырья. Рассмотрим непрерывную схему производства азопигментов.

Описание непрерывной схемы процесса получения азопигментов

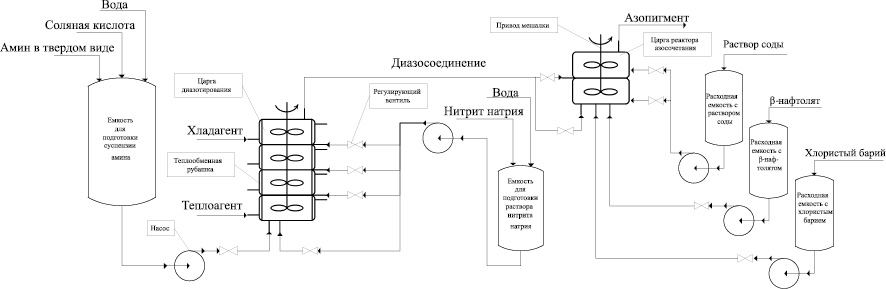

Основными стадиями непрерывной технологии синтеза азопигментов являются стадия подготовки исходного сырья – солянокислой суспензии 3-нитро-4-аминотолуола, стадия диазотирования и стадия азосочетания (рис. 1).

Подготовка суспензии амина. Исходным сырьем для получения азопигментов является 3-нитро-4-аминтолуол – вещество практически не растворяемое в воде. Для приготовления суспензии амина расходную емкость заполняют водой, включают перемешивающее устройство и засыпают в емкость сухой амин. Для повышения степени растворения амина в емкость добавляют органическую кислоту – в нашем случае соляную. Полученную смесь перемешивают в течение нескольких часов, после чего она поступает на стадию диазотирования.

Стадия диазотирования. Диазотирование – реакция получения диазосоединений действием азотистой кислоты (или её производных) на первичные амины в присутствии неорганической кислоты (HCl, H2SO4; , HNO3) при температуре 0–5 °С.

Рис. 1. Принципиальная схема установки получения азопигмента алого

Осуществление процесса диазотирования в непрерывном режиме имеет ряд существенных особенностей. Во-первых, исходное сырье 3-нитро-4-аминотолуол подается в реактор в виде труднорастворимой суспензии, гранулометрический состав кристаллов которой имеет случайный характер. Во-вторых, диазотирующий агент реакции (азотистая кислота HNO2) и получаемое диазосоединение (ArN2Cl) являются неустойчивыми соединениями, что приводит к образованию побочных продуктов. При разложении диазосединения образуются диазосмолы, которые, присутствуя в красителе даже в небольшом количестве, значительно ухудшают его колористические свойства. Разложение азотистой кислоты с образованием нитрозных газов приводит, с одной стороны, к уменьшению скорости растворения аминов, и, как следствие, к проскоку твердой фазы в реакторе, с другой стороны, к вспениванию реакционной массы и загрязнению красителя.

В качестве реакторной системы диазотирования используется многоступенчатый реактор смешения, состоящий из четырех последовательно соединенных секций – царг. Исходное сырье (амин) подается в первую царгу, а на выходе последней царги отбирается диазосоединение. Помимо амина в реактор также подается нитрит натрия, который с целью уменьшения количества нитрозных газов распределяют по царгам реакторной системы.

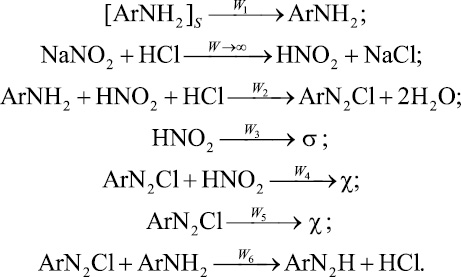

Механизм процесса диазотирования в присутствии соляной кислоты состоит из следующих химических реакций [4]:

Первая реакция – это реакция растворения твердой фазы амина в воде. Во второй реакции происходит образование диазотирующего агента (азотистой кислоты HNO2). Эта реакция происходит мгновенно, что приводит к значительному избытку азотистой кислоты, при разложении которой образуются нитрозные газы (реакция 4). На количество нитрозных газов введены технологические ограничения, и поэтому для их уменьшения в реакторной системе диазотирования предусмотрена распределенная подача нитрита натрия NaNO2.

Третья реакция – это собственно реакция получения диазосоединения. Она открыта в 1858 году Петером Гриссом. На самом деле в реакции используют не стехиометрическое количество HCl, а ее трёхкратный избыток (на один моль амина – три моля кислоты: один моль кислоты идет на образование нитрозоацидий катиона, один моль – на образование диазотирующей частицы, третий моль HCl – на получение хлористой соли диазония R–N ≡ HCl). Реакции с четвертой по седьмую являются побочными реакциями.

Стадия азосочетания является заключительной стадией синтеза азопигментов. В качестве реактора азосочетания используется многосекционный емкостной реактор непрерывного действия с перемешивающим устройством. Исходным сырьем для процесса азосочетания являются диазосоединение (диазосоставляющая) и β–нафтол (азосоставляющая). Подача диазосоединения в реактор распределяется между модулями реактора в заданном соотношении. Отдельным потоком на вход в реакторную систему азосочетания подают β–нафтол в избытке, не превышающем ~5 % количества подаваемого в модуль диазосоединения. На выходе из реакторной системы получают суспензию кристаллов азопигмента, характеризуемую определенным гранулометрическим составом ψ(r). Требуемый уровень кислотности реакционной среды сочетания обеспечивается добавлением в реактор щелочного агента.

Моделирование процесса диазотирования

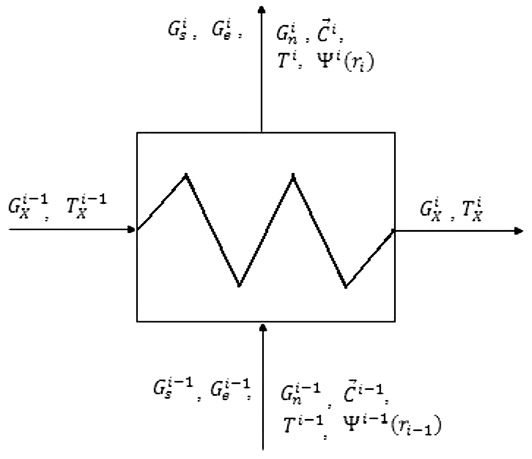

Построим математическую модель процесса диазотирования. На рис. 2 изображена схема потоков в отдельных секциях реактора диазотирования. При построении математической модели процесса диазотирования примем ряд допущений:

Рис. 2. Схема потоков в i-й царге реактора диазотирования

1. Реакция образования диазотирующего агента (HNO2) протекает с бесконечной скоростью (на несколько порядков выше скорости реакции диазотирования).

2. Реакция диазотирования протекает в растворе.

3. Твердая фаза амина представляет собой совокупность частиц с характеристическим диаметром 2r и гранулометрическим составом.

4. Каждая царга реактора диазотирования есть реактор идеального смешения.

5. Математическая модель представляет собой модель статики.

С учетом сделанных допущений уравнения материального и теплового баланса статики процесса диазотирования могут быть представлены в виде:

Материальный баланс:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

![]() (7)

(7)

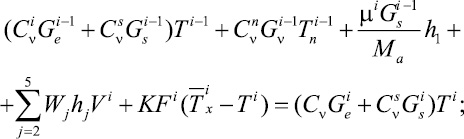

Тепловой баланс:

(8)

(8)

![]() (9)

(9)

![]() (10)

(10)

Здесь Ge, Gs – расходы жидкой и твердой фазы; Ca, Cak, Cck, Cn, Cd, Cx – концентрации амина, азотистой кислоты, соляной кислоты, нитрита натрия, диазосоединения и диазосмол соответственно; Tx, T – температура потока хладогента и суспензии; μi – доля массы растворившегося амина; Ma – молярная масса амина; Vi – объем i-й царги; CV – теплоемкость; hj – энтальпия j-й реакции; K – коэффициент теплопередачи; F – поверхность теплообмена; ρa – плотность амина.

Константы скоростей реакций W2, W3, W4, W5, W6 определены экспериментально, значения констант взяты из работ [2, 3].

Скорость процесса растворения можно определить по формуле:

![]() (11)

(11)

где ρa – плотность амина; ![]() – равновесная концентрация амина в суспензии;

– равновесная концентрация амина в суспензии;

![]()

Особенностью данной математической модели является учёт растворившегося вещества, что выражает переменная µi – доля массы растворившегося амина. Величину этой переменной можно определить по формуле:

![]() (12)

(12)

На протекание процесса диазотирования большое влияние оказывает начальный гранулометрический состав кристаллов амина. Будем полагать, что начальный гранулометрический состав подчиняется логарифмическому нормальному закону распределения:

![]()

где ![]()

Тогда пересчёт гранулометрического состава на выходе из царги может быть произведен по формулам:

![]()

где

![]()

![]() (13)

(13)

Таким образом, система нелинейных алгебраических уравнений (1)–(13) может быть использована в качестве математической модели статики процесса диазотирования в многосекционной реакторной системе смешения.

Алгоритм решения математической модели диазотирования

Для решения полученной математической модели диазотирования был разработан алгоритм, суть работы которого заключается в следующем.

Вначале моделируется процесс подготовки суспензии амина, в результате чего определяется значение концентрации амина в жидкой фазе Ca, используемое для задания начального приближения μi – доли растворившегося амина. Затем выполняется расчет расхода жидкой и твердой фаз амина ![]() и

и ![]() по уравнениям (1) и (2). Далее методом Ньютона решается СНАУ (3)–(10), определяются значения основных показателей процесса: концентрации веществ в реакционной смеси Ca, Cak, Cck, Cn, Cd, Cx и температуры смеси и хладагента T и Tx соответственно. Рассчитывают новое значение доли растворившегося амина μi по формуле (12) и проверяют сходимость итерационного процесса по величине μi. По результатам проверки выполнение алгоритма либо продолжается заданием нового значения μi в соответствии с методом хорд, либо алгоритм расчета процесса диазотирования заканчивается и осуществляется пересчет гранулометрического состава в соответствии с уравнением (13). Подобные вычисления повторяются для каждой царги реакторной системы диазотирования.

по уравнениям (1) и (2). Далее методом Ньютона решается СНАУ (3)–(10), определяются значения основных показателей процесса: концентрации веществ в реакционной смеси Ca, Cak, Cck, Cn, Cd, Cx и температуры смеси и хладагента T и Tx соответственно. Рассчитывают новое значение доли растворившегося амина μi по формуле (12) и проверяют сходимость итерационного процесса по величине μi. По результатам проверки выполнение алгоритма либо продолжается заданием нового значения μi в соответствии с методом хорд, либо алгоритм расчета процесса диазотирования заканчивается и осуществляется пересчет гранулометрического состава в соответствии с уравнением (13). Подобные вычисления повторяются для каждой царги реакторной системы диазотирования.

Результаты исследования процесса диазотирования

Составленная математическая модель процесса диазотирования использовалась нами при проведении вычислительных экспериментов, целью которых было исследование основных закономерностей стадии диазотирования и выявление параметров процесса, оказывающих наибольшее влияние на его качественные показатели.

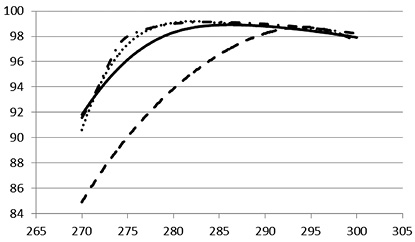

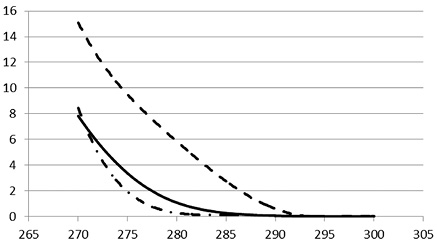

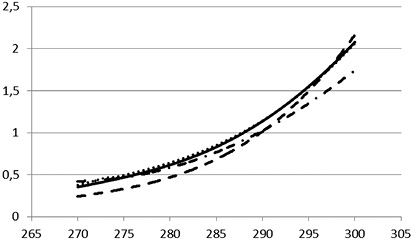

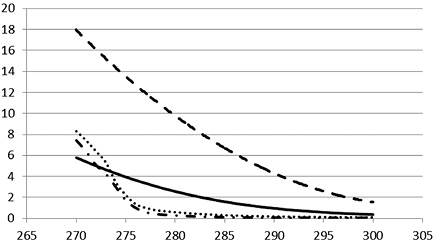

Исследование процесса диазотирования показало, что наибольшее влияние на качество этого процесса оказывают температура входного потока суспензии амина в реактор диазотирования и распределение нитрита натрия по царгам реакторной системы. Зависимости основных показателей качества процесса диазотирования, к которым относятся степень конверсии исходного сырья, количество образовавшихся в ходе реакции диазосмол и нитрозных газов и проскок амина, от изменения температуры представлены на рис. 3.

График зависимости конверсииот температуры

График зависимости проскока от температуры

График зависимости кол-ва диазосмол от температуры

График зависимости кол-ва нитрозных газов от температуры

![]() – без распределения нитрита натрия по царгам

– без распределения нитрита натрия по царгам

![]() – с распределением в первую и вторую в соотношении 50/50 %

– с распределением в первую и вторую в соотношении 50/50 %

![]() – с распределением в первую и вторую в соотношении 80/20 %

– с распределением в первую и вторую в соотношении 80/20 %

![]() – с распределением в первую вторую и третью в соотношении 80/15/5 %

– с распределением в первую вторую и третью в соотношении 80/15/5 %

Рис. 3. Графики зависимостей выходных параметров процесса диазотирования

Как видно из рисунка, с ростом температуры значительно меняется конверсия продукта (диазосоединения) на выходе, график которой имеет экстремальный характер. Это связанно в большей степени из-за того, что при низких температурах растворимость твердой фазы амина значительно хуже, поэтому с ростом температуры проскок уменьшается и увеличивается конверсия. Помимо этого при возрастании температуры наблюдается увеличение количества диазосмол на выходе.

Одним из основных параметров процесса диазотирования, на который накладываются технологические ограничения – это количество нитрозных газов. Как видно из рис. 3, количество нитрозных газов уменьшается с ростом температуры. Это происходит также из-за того, что увеличивается количество растворенного амина и азотистая кислота не успевает распадаться, а вступает в реакцию.

Распределение нитрита натрия по царгам реакторной системы также оказывает значительное влияние на выходные показатели процесса диазотирования и производится для того, чтобы, во-первых, снизить образование дизосмол из готового продукта, т.к. образовавшееся диазосоединение при высоких температурах начинает разлагаться на диазосмолы; а во-вторых, снизить разложение азотистой кислоты, а значит и уменьшить образование нитрозных газов. На графиках рис. 3 различными линиями показано, как меняются основные показатели качества процесса диазотирования при отсутствии распределения нитрита (100 % подачи его в первую царгу реакторной системы), при распределении в первую и вторую царгу реактора в соотношении 50/50 %, распределении в первую и вторую царгу реактора в соотношении 80/20 %, и при распределении в первую, вторую и третью царгу реактора в соотношении 80/15/5 %.

Помимо рассмотренных параметров (температуры и распределения нитрита натрия) на качество процесса диазотирования значительное влияние также оказывают средний размер кристаллов амина, его гранулометрический состав и общее количество нитрита натрия, подаваемое в реакторную систему.

Основные выводы

Азопигменты как продукт производства химической промышленности находят самое широкое применение в различных сферах деятельности человека. Моделирование технологических процессов синтеза азопигментов и, в том числе, процесса диазотирования, исследование его статических режимов, построение областей допустимых режимов функционирования реакторной системы диазотирования приводит к выводу о необходимости постановки и решения задачи оптимизации технологических режимов диазотирования. Это позволит не только повысить качество получаемого диазосоединения, а, следовательно, и азопигмента, но и обеспечить данному производству высокую степень ресурсосбережения за счет более полной переработки 3-нитро-4-аминотолуола.

Рецензенты:

Арзамасцев А.А., д.т.н., профессор, заведующий кафедрой компьютерного и математического моделирования ФГБОУ ВПО «Тамбовский государственный университет имени Г.Р. Державина», г. Тамбов;

Брянкин К.В., д.т.н., профессор кафедры «Химические технологии органических веществ» ФГБОУ ВПО «Тамбовский государственный технический университет», г. Тамбов.

Работа поступила в редакцию 07.12.2012.