Производство металлов и их сплавов неизбежно сопровождается образованием сопутствующих вторичных материалов – металлургических шлаков, причисляемые к отходам. Частично они подвергаются переработке (строительные материалы – щебень, заполнители и т.д.), однако продукция, полученная по таким технологиям, малорентабельна, как правило, ее реализация экономически целесообразна при условии ее осуществления в территориальной близости от места производства, так как доставка превышает возможную прибыль, кроме того, реализация такой продукции не покрывает всех расходов, затраченных на образования шлаков [1]. Однако известно [2], что данный вид ресурсов может использоваться для производства петрургических изделий. Петрургические (камнелитые) изделия широко востребованы в промышленности как абразиво- и химически стойкий материал [3]. Решение проблемы утилизации, переработки вторичных техногенных образований металлургии (шлаков), совмещенное с возможностью получения из них востребованных и уникальных изделий и петрургических материалов, а также проведение исследований для разработки предложений по организации на Урале и Предуралье самостоятельного или сопутствующего металлургическому петрургического производства, является актуальной.

Целью настоящего исследования является разработка научных основ переработки вторичных техногенных ресурсов горно-металлургических комплексов Урала и Предуралья через изучение их пригодности и доступности для петрургической промышленности регионов, способных обеспечить их каменным литьем, техническими и декоративными синтетическими минеральными сплавами (симиналами). В рамках поставленной цели одной из задач была определена лабораторная и опытно-промышленная оценка и проверка возможности использования металлургических шлаков Урала и Предуралья в качестве сырья для петрургии.

Материалы и методы исследования исследования

В качестве объектов исследования в данной работе рассматриваются металлургические шлаки предприятий Урала и Предуралья.

Для того чтобы оценить возможность использования металлургических вторичных ресурсов в качестве сырья для петрургии, необходимо определить, соответствует ли оно основным требованиям, предъявляемым к петрургическому сырью. Вопросы оценки и выбора сырья как петрургического изучались Б.Х. Ханом, Г.А. Рашиным, А.Г. Котловой, А.Н. Заварицким, А.С. Гинзбергом, Г.А. Лебедевым и др. Так, на их основе и работ И.Е. Липовского, В.А. Дорофеева, В.В. Вагина и Б.И. Пирогова [4] сформулированы основные требования, предъявляемые к петрургическому сырью:

1) химический состав сырья должен быть близок к конечному составу литья и желательно находиться в пределах (мас., %): SiO2 – 45–50 %, СаО – 10–13 %, MgO до 10 %, Al2O3 до 15 %, (FeO + Fe2O3) до 15;

2) однородность сырья по химическому и минералогическому составу;

3) низкая температура плавления (1200-1400°С) и высокая кристаллизационная способность получаемого расплава (наличие тугоплавких соединений, катализирующих кристаллизацию как модификаторы);

4) экономическая целесообразность.

Результаты исследования и их обсуждение

Для оценки соответствия вторичного металлургического техногенного сырья Урала и Предуралья требованиям, предъявляемым к петрургическому сырью, нами использовались методики силикатного [5] и петрографического [6] анализов.

Силикатным анализом был установлен оксидно-химический состав образцов сырья, концентрация основных компонентов сравнивалась с рекомендованным, а также были рассчитаны величины коэффициента кислотности (Кобщ) и пироксенового модуля (Мру) (табл. 1). Видно, что химический состав вторичного техногенного металлургического сырья близок к рекомендованному составу настолько, что может использоваться с минимальной подшихтовкой. Таким образом, рассмотренные образцы техногенных металлургические ресурсов Урала и Предуралья соответствуют первому требованию, предъявляемому к петрургическому сырью в полном объеме.

Таблица 1

Оксидный состав и кислотно-основные характеристики (Кобщ, Мру) техногенных металлургических ресурсов Урала и Предуралья

|

Материал |

Содержанием компонентов, %* |

Кобщ |

Мру |

||||||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

FeO |

MnO |

Cr2O3 |

P2O5 |

Fe2O3 |

|||

|

Металлургические шлаки |

|||||||||||

|

Доменный шлак |

30–40 |

5–15 |

35–45 |

3–20 |

0,1–1 |

0,2–3 |

– |

– |

– |

1,4 |

2,7 |

|

Мартеновский |

1,7 |

2,8 |

|||||||||

|

Первичный |

24–25 |

4–7 |

24–28 |

8–11 |

1–2 |

6–7 |

– |

– |

13–27 |

1,3–1,5 |

2,7–3,1 |

|

Конечный |

18–34 |

3–7 |

36–43 |

6–18 |

0,5–1 |

5–23 |

– |

– |

9–22 |

1,4 |

2,7 |

|

Электропечной |

1,7 |

2,8 |

|||||||||

|

Первичный |

19–20 |

2–8 |

32–35 |

11–17 |

1–2 |

1–5 |

– |

– |

11–25 |

1,3–1,5 |

2,7–3,1 |

|

Конечный |

17–22 |

4–9 |

42–45 |

14–16 |

0,1–0,2 |

1–4 |

– |

– |

1–3 |

1,4 |

2,7 |

|

Шлаки ферросплавного производства |

|||||||||||

|

Ферросилиций |

25–45 |

25–45 |

10–25 |

1–5 |

1–2 |

1–2 |

– |

– |

– |

1,3–1,5 |

2,7–3,1 |

|

Ферромарганец |

28–32 |

1–4 |

40–46 |

2–5 |

– |

15–20 |

– |

0,1 |

– |

1,4 |

2,7 |

|

Мет. марганец |

28–30 |

2–4 |

44–48 |

2–4 |

0,15 |

14–25 |

– |

0,01 |

– |

1,5 |

3,0 |

|

Феррохром |

26–32 |

6–10 |

46–55 |

8–12 |

0,9 |

– |

3,4 |

0,01 |

– |

1,1 |

2,8 |

|

Ферромолибден |

62–68 |

9–13 |

6–8 |

1–3 |

7–11 |

– |

– |

– |

– |

1,2 |

3,1 |

|

Ферротитан |

0–2 |

65–75 |

8–13 |

5–8 |

0–2 |

0,1–0,2 |

– |

– |

– |

1,5 |

2,7 |

|

Шлаки цветной металлургии |

|||||||||||

|

Медно-никелиевый |

38–35 |

6–10 |

4–8 |

3–8 |

50–51 |

– |

– |

– |

– |

1,1 |

2,8 |

|

Медный |

1,2 |

3,1 |

|||||||||

|

Электроплавка |

34–37 |

2–8 |

1,5–5 |

0,8–2,5 |

61–63 |

– |

– |

– |

4–6 |

1,5 |

2,7 |

|

Шахтная плавка |

30–32 |

– |

6–10 |

1,5–2,5 |

36–39 |

– |

– |

– |

4–6 |

1,5 |

3,0 |

|

Отраж. плавка |

33–35 |

5–6 |

2–6 |

1–2 |

39–48 |

– |

– |

– |

8–10 |

1,1 |

2,8 |

|

Свинцовый |

1,2 |

3,1 |

|||||||||

|

Электроплавка |

28–32 |

– |

18–22 |

– |

32–39 |

– |

– |

– |

– |

1,5 |

2,7 |

|

Шахтная плавка |

20–27 |

– |

10–13 |

– |

27–32 |

– |

– |

– |

– |

||

|

Шлаковозгон |

20–25 |

8–10 |

15–18 |

– |

28–34 |

– |

– |

– |

– |

||

|

Оловянный |

|||||||||||

|

Электроплавка |

46–50 |

16–18 |

12–18 |

– |

10–13 |

– |

– |

– |

– |

||

|

Фьюминг |

38–42 |

4–9 |

4–6 |

– |

23–33 |

– |

– |

– |

– |

||

В табл. 1 приведены минимальные и максимальные величины концентрации основных компонентов. Установленный диапазон достаточно узок, что указывает на высокую однородность химического состава, а значит, удовлетворяет второму требованию.

Наиболее стабильные результаты продемонстрировали образцы доменного шлака, дальнейшее исследование было направлено на их изучение.

Для того чтобы идентифицировать и провести оценку минералогического состава образцов сырья, были проведены минералого-петрографические исследования.

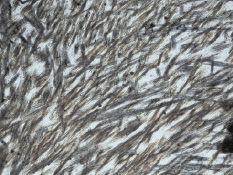

Петрографическим анализом [6] установлено, что образцы доменного шлака Магнитогорского металлургического комбината (рис. 1) состоят из сочетания кристаллической и аморфной фазы. В кристаллической части различаются: псевдоволластонит, мелилиты, пироксены, β-2CaO·SiO2. Пироксены (твердый раствор «Диопсид CaO·MgO·2SiO2 – геденбергит CaO·FeO·2SiO2») наблюдаются в виде кристаллов зеленовато-буроватой окраски

(с плеохроизмом) до 20–40 мкм в длину.

Судя по значениям коэффициентов преломления, в твердом растворе содержится примерно равное количество диопсида и геденбергита. На рис. 1 отчетливо видны кристаллы псевдоволластонита, мелилитов, пироксенов и β-2CaO·SiO2.

Рис. 1. Структура доменного шлака Магнитогорского комбината, ×50

Кристаллические фазы цементируются тончайшими пленками в стекло-фазе. Кое-где в стекле наблюдаются выделения CaS в виде дендритных, скелетных форм размером от 4 до 20 мкм.

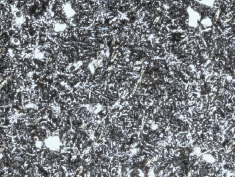

При исследовании образцов доменного шлака Чусовского металлургического завода (рис. 2) обнаружены двухкальциевый силикат, псевдоволластонит, мелилиты, пироксены: диопсид и геденбергит, кальцит, ильменит и стекло-фазы. Мелилит выделяется в виде скелетных звездообразных выделений. Стекло-фаза достаточно темного цвета, что указывает на повышенное содержание оксидов железа в ней. Присутствие ильменита вызвано наличием в шлаке оксида титана.

Рис. 2. Структура доменного шлака Чусовского завода комбината, ×50

Наличие развитых кристаллов в шлаках указывает на высокую кристаллизационную способность, присутствие пироксенов указывает на склонность расплавов шлаков образовывать равномерные минеральные материалы. Таким образом, исследованные образцы вторичного металлургического сырья соответствуют третьему требованию, предъявляемому к петрургическому сырью.

Важнейшие технологические характеристики сырья ‒ такие как температура плавления и вязкость ‒ были установлены расчетным путем по методу Б.Х. Хана (выражены через пироксеновый модуль). Результаты представлены в табл. 2. В этой же таблице представлены эталонные характеристики, полученные результаты позволяют судить о рассмотренных образцах сырья как о соответствующих образцах для использования в петрургии.

Данные о составе сырья, полученные при петрографическом анализе, говорят о том, что минералы, содержащиеся в исследуемых горных породах, соответствуют по химическому и минеральному составу второму пункту требований, предъявляемых к петрургическому сырью.

Таблица 2

Температура плавления и вязкость образцов вторичного техногенного металлургического сырья Урала и Предуралья

|

Наименование сырья |

Вязкость, Па·с |

Температура плавления, °С |

|

Рекомендованы |

100‒220 |

1200‒1450 |

|

Доменный |

160 |

1100‒1200 |

|

Ферросплавный |

180 |

1300‒1370 |

|

Медный |

230 |

1300‒1450 |

|

Свинцовый |

234 |

1110‒1250 |

|

Оловянный |

250 |

1090‒1200 |

Для исследования возможности синтеза петрургических материалов c однородной структурой были получены опытные образцы из расплавов вторичных техногенных металлургических ресурсов в форме плит размером 150×200×15 мм на основе исследованных образцов сырья.

Образцы петрургических материалов были получены из расплавов, приготовленных в лабораторной электродуговой печи с графитовым электродом [7], для заливки расплава использовались песчано-глинистые формы, после заливки формы с образцами были подвергнуты кристаллизационно-отжигательной обработке. Обработка состояла из двух этапов. Первый этап заключался в выдержке при температуре 900 °С, второй предполагал охлаждение от 900 до 100 °С со скоростью 30 °С/ч.

При исследовании структуры образцов петрографическим методом установлено, что переплавленный материал обладает более однородной структурой (рис. 3), с большим количеством кристаллической фазы – пироксена.

Рис. 3. Структура литого материала на основе доменного шлака, ×50

Рассматриваемые вторичные техногенные минеральные ресурсы расположены в отвалах на территориях, прилегающих к предприятиям, а значит, обладающих хорошо развитой инфраструктурой, кроме того уже, имеются производственные помещения, оборудование и персонал, ведь работа с расплавами мало чем отличатся от работы с жидким металлом. Исследования показывают, что наибольшим объемом залегания в отвалах обладают чусовские и магнитогорские шлаки, кроме того, при исследовании структуры и состава они отличались наибольшей стабильностью. Поэтому в дальнейшем, с точки зрения организации петрургического производства, именно это разновидности следует рассмотреть прежде всего.

Изделия, полученные из вторичных техногенных металлургических ресурсов Урала и Предуралья методами петрургии, являются более экономичными в изготовлении, чем ряд других распространенных материалов, поскольку на одну тонну камнелитой продукции расходуется 45 кг условного топлива и требуется 4,02 чел/ч трудозатрат. Для сравнения, при изготовлении железобетонных изделий требуется 118 кг условного топлива и 4,18 чел./ч, а при изготовлении стального проката требуется 1570 кг условного топлива и 9,78 чел./ч [8].

Выводы

Таким образом, представленная минералого-петрографическая характеристика вторичных техногенных металлургических ресурсов Урала и Предуралья для организации производства петрургических материалов позволяет сделать следующие выводы:

– вторичные техногенные металлургические ресурсы Урала и Предуралья пригодны для получения синтетических минеральных сплавов и камнелитых изделий широкого спектра применения без использования дополнительных подшихтовочных материалов, а территориальное расположение источников сырья рядом с предприятиями схожего профиля свидетельствует о целесообразности организации петрургического производства;

– из всех исследованных источников техногенного петрургического сырья наиболее перспективным для освоения, с точки зрения близости характеристик к желаемым, и соответствия минералого-петрографических характеристик основным требованиям к петрургическому сырью, являются чусовские и магнитогорские шлаки.

Рецензенты:

Беленький В.Я., д.т.н., профессор, зам. директора Западно-Уральского аттестационного центра, г. Пермь;

Кривоносова Е.А., д.т.н., профессор, ведущий специалист, Западно-Уральский аттестационный центр, г. Пермь.

Работа поступила в редакцию 26.10.2012.