Фирмы, производство которых основано на использовании готовых тканей, различаются объемами и видами выпускаемой продукции, ассортиментом используемого сырья и, стало быть, различными требованиями к входному контролю ткани. Различные размеры контролируемого полотна, разная степень точности, с которой необходимо проверять ткань, объемы выпуска, различные для каждого производства, деликатность при контроле, отличающаяся для разных типов тканей, и, наконец, экономически обоснованная степень автоматизации разбраковочных операций, требуют использования браковочной машины особой конструкции для каждой категории тканей. Следовательно, актуальной становится разработка эффективной системы автоматизированного проектирования и изготовления браковочных машин, адаптированных к условиям швейного производства. Для ее создания необходимо провести анализ компонентов браковочной машины как объектов проектирования.

Браковочные машины предназначены для:

- просмотра кусков готовых тканей;

- выявления возможных пороков с отметкой этих пороков путем навешивания фасонеток (петелька белой нитки или нитки другого цвета, сильно отличающейся от общего фона ткани) на кромку ткани [1], наклейки штрих кода на ткань или составления паспорта рулона;

- определения сорта готовых тканей.

Кроме этого, браковочные машины могут служить для перемотки и измерения материала, имеют возможность сдваивать и складывать ткани метровыми складками, расслабляют ткань и формируют идеальные рулоны, штопают, выполняя роль швейной машины, и упаковывают проверяемый материал. Некоторые модели браковочных машин имеют функцию трепания ткани, подобную обработке ткани трепальной машиной. Фактически, сложная браковочная машина может заменить целый ряд отдельных машин.

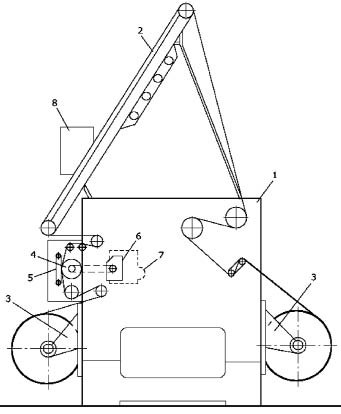

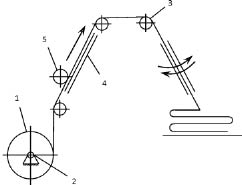

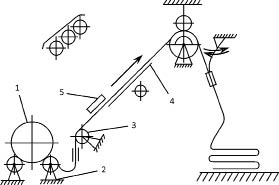

Основными элементами конструкции, без которых не обходится ни одна браковочная машина, являются (рис. 1): станина, заправочное устройство, браковочный стол, панель оператора, устройство для измерения длины бракуемой ткани, устройство для регистрации пороков ткани, устройство для отметки пороков на ткани, приемное устройство.

Станины браковочной машины, как правило, состоят из двух чугунных коробчатого сечения стоек, скрепленных поперечными связями.

Заправочное и приемное устройство могут иметь различную конструкцию, в зависимости от требований, предъявляемых к начальному и конечному виду ткани. Ткань может поступать в разбраковку в виде маленького рулона, большого рулона, пачки, сложенная «в книжку» или складками и соответственно после разбраковки может потребоваться привести ее к любому из перечисленных видов. Заправочное и приемное устройство позволяют это реализовать.

Каждое заправочное и приемное устройство состоит из двух кронштейнов с гнездами для установки товарного ролика. Расстояние в каждом устройстве между кронштейнами можно изменять как в сторону увеличения, так и уменьшения, что делается при переходе от разбраковки широких тканей к разбраковке узких тканей, или наоборот [1].

Браковочный стол может иметь угол наклона от нулевого (полностью горизонтальный стол) до максимум 85 градусов. Этот угол зависит от категории дефектов, которые придется определять на используемой браковочной машине. Наиболее часто используемые углы наклона колеблются в диапазоне от 45 до 60 градусов.

Рис. 1. Типовая схема браковочной машины:

1 - станина; 2 - стол (экран); 3 - кронштейны; 7 - устройство для регистрации пороков ткани; 8 - устройство для отметки пороков на ткани; устройство для измерения длины ткани

(4 - мерильное колесо; 5 - бесконечная резиновая лента; 6 - счетчик)

Панель оператора облегчает работу разбраковщика, как правило, содержит кнопки реверса ткани, пуска и останова машины, индикацию длины, ширины материала, диапазон скоростей разбраковки и т.п.

Устройство для измерения длины бракуемой ткани в простейшей конструкции состоит из мерильного колеса, бесконечной резиновой ленты, прижимающей проходящую ткань к мерильному колесу, и счетчика, связанного цепной передачей с мерильным колесом.

Устройство для отметки пороков на ткани состоит из поворотной швейной головки с тремя иглами, заправленными нитями различного цвета. Обнаруженный на ткани порок отмечается фасонеткой, навешиваемой на кромку ткани поворотной швейной головкой. Навешивание фасонетки осуществляется одной из иголок поворотной головки путем прокола кромки ткани, протягивания через кромку нити, завязывания узелка и отрезания готовой фасонетки [1].

В такой простейшей конструкции разбраковка ткани производится оператором вручную, путем ее тщательного осмотра на браковочном столе. Ткань при этом протягивается по столу валиками, приводимыми в движение электродвигателем. Большинство производств в нашей стране пользуется именно таким способом разбраковки ткани.

В более сложных конструкциях браковочные машины имеют: устройство для снятия статики с контролируемого материала, устройство для автоматической разбраковки ткани, маркер дефектов, дополнительное верхнее освещение или несколько видов освещения, резак для отрезания ткани. Иногда вместо резака используется специальная пила для аккуратного продольного и поперечного разрезания ткани.

Браковочные машины также могут содержать дополнительно измерительную линейку, систему измерения веса, длины и ширины рулона, устройство для выравнивания кромки, устройство для расслабления ткани, устройство для предотвращения складок на ткани, устройство для трепания ткани, систему регулирования плотности намотки рулона, систему сглаживания вибраций, датчик конца рулона материала, систему останова машины по достижении конца материала, несколько электродвигателей и инверторов, переднюю и заднюю ножные педали для включения/выключения электродвигателей, несколько различных видов заправочных и принимающих устройств, резервуар для хранения и подачи ткани, поворотные колесные опоры, принтер для распечатки паспорта рулона, базу данных по дефектам и возможность соединения с компьютером.

Рассмотрим теперь основные составляющие элементы браковочной машины с точки зрения их проектирования.

Как сказано выше, основным несущим элементом браковочной машины является станина. Техническое задание на ее проектирование может включать: габаритные размеры, весовые характеристики, материал, из которого ее изготавливают, координаты присоединительных мест. САПР браковочных машин должна иметь набор типовых технических предложений, отличающихся конструкцией и массогабаритными характеристиками, а также возможность для пользователя спроектировать свою конструкцию станины.

Следующим по важности элементом браковочной машины является браковочный стол или, как его иногда называют, экран. В проектировании его важными параметрами будут: габариты, особенно, длина и ширина, от которых зависит ширина контролируемой ткани, материал поверхности стола, от которого зависит легкость скольжения ткани, его антиадгезионные свойства. Не менее важным параметром для проектирования является угол наклона стола, который не только упрощает работу оператора, но, в первую очередь, позволяет намного легче распознавать определенные виды дефектов. Последней характеристикой браковочного стола можно назвать наличие подсветки и верхнего освещения, которые так же, как и угол наклона стола, позволяют распознавать различные дефекты ткани на просвет, либо в отраженном свете. При расчете необходимо учитывать яркость этой подсветки во всех режимах, которые она может выдавать. САПР браковочных машин необходимо оснастить типовыми конструкциями стола, отличающимися габаритами, материалом, из которого стол создается, устройством изменения угла наклона, либо фиксацией стола, наличием или отсутствием подсветки и ее различными режимами и углами хода лучей.

При выборе устройства для измерения длины ткани следует учитывать скорость, с которой данное устройство может измерять ткань, степень точности выдаваемых результатов измерения. Также следует учесть единицы, в которых данное устройство выдает характеристики ткани: одинаковые ли они, разные ли и есть ли возможность их чередования. Например, устройство может измерять всю ткань в метрах или в ярдах, а может часть материала выдать в метрах, а часть в ярдах. После измерения, данные необходимо сохранять, поэтому предпочтительно совмещение функций счетчика с возможностью вести свою базу данных, использовать штрих-кодирование для назначения своего номера рулону или браковщику, запоминания метража ткани. При выборе нельзя не учесть степень интеграции выбираемого счетчика с проектируемой моделью браковочной машины. Соответственно САПР браковочных машин должна предлагать на выбор весь набор моделей счетчиков метража ткани, содержащийся в ее базе данных, из которого проектировщик должен выбрать наиболее подходящий по цене и характеристикам для проектируемой машины.

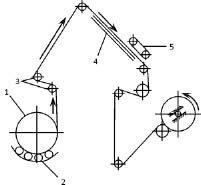

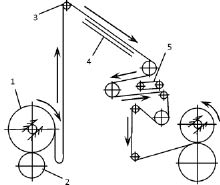

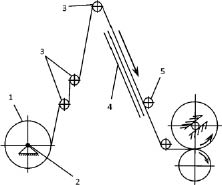

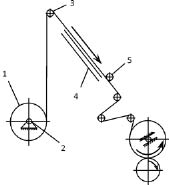

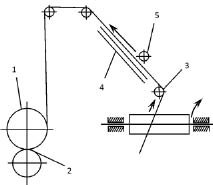

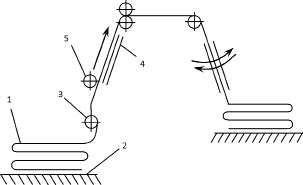

Проектирование заправочного и приемного устройства начинается с выбора способа, которым ткань будет подаваться в разбраковку и выпускаться из нее. На рис. 2 показаны принципиальные схемы заправочных и принимающих устройств, наиболее характерные для предприятий разных государств.

Существует три основных вида упаковки поступающих тканей. Самый распространенный вид - рулон. На схемах а-г рис. 2 изображены приемное и заправочное устройства, работающие с тканью, упакованной в виде рулона. При проектировании необходимо учитывать, какой величины будет создаваемый или подаваемый в разбраковку рулон. Для слишком больших рулонов необходима более прочная, а иногда даже дополнительная ось. При реализации подобных устройств необходимо также учитывать возрастающую силу натяжения ткани, а значит, нужны дополнительные ролики, снижающие это натяжение. Ткань не должна болтаться при скольжении по столу, и при проектировании необходимо выбирать специальный ролик, который должен прижимать ткань, но при этом не повреждать ее и не создавать дополнительного лишнего натяжения. Иногда учитывается и плотность намотки вновь создаваемого рулона, в этом случае потребуется добавление устройства для регулирования и измерения этой плотности. Рулон не должен скользить вдоль оси при намотке или формироваться неровно, предотвратить это позволяют соответствующие кронштейны, которые удерживают рулон. Кронштейны также должны быть раздвижными, чтобы придавать браковочной машине возможность обрабатывать ткань различной ширины. При проектировании заправочных и приемных устройств ширина обрабатываемой ткани играет важную роль, и поэтому диапазон ширины, который будет обрабатывать проектируемая машина, нужно задавать с самого начала проектирования.

а

б

в

г

д

е

ж

з

Рис. 2. Принципиальные кинематические схемы браковочно-промерочных машин

Более редко встречающиеся виды укладки ткани изображены на рис. 2 под буквами «д» и «е». Способ «д» демонстрирует размотку ткани из рулона в пачку, способ «е» показывает ткань, принимаемую и складываемую в так называемую «книжку». В обоих случаях при проектировании выбирается ширина пачки или книжки, в которую будет складываться ткань, а также устройства, подобные всем вышеописанным, для исключения натяжения, выскальзывания ткани и формирования неровной пачки или книжки. Способы, описанные на рис. 2 «ж» и «з» - гибриды вышеописанных способов - приемное устройство в виде рулона, заправочное - в виде книжки.

Таким образом, рассмотрены основные и дополнительные компоненты машины для разбраковки готовых тканей. Основные компоненты представлены как объекты проектирования, то есть для каждого из них сформирован состав технического задания на проектирование и рассмотрены основные технические предложения для их реализации.

Список литературы

- Ткани и трикотаж. [Электронный ресурс]. - URL: http://www.otkani.ru/sort/sort/7.html (дата обращения: 19.01.11).

- Швейная промышленность: усовершенствование управлением. [Электронный ресурс]. - URL: http://about-legprom.cv.ua/ (дата обращения: 11.02.11).

Рецензенты:

Поляков А.Н., д.т.н., профессор, зав. кафедрой технологии машиностроения, металлообрабатывающих станков и комплексов Оренбургского государственного университета Минобрнауки РФ, г. Оренбург;

Сердюк А.И., д.т.н., профессор, директор Аэрокосмического института Оренбургского государственного университета Минобрнауки РФ, г. Оренбург.

Работа поступила в редакцию 15.03.2011.