Известно, что трудоемкость операций механической обработки деталей и узлов летательных аппаратов (ЛА) на металлорежущих станках доходит до 35 % от общей трудоемкости изготовления изделий. В связи с этим большую актуальность приобретают задачи повышения эффективности механической обработки, решение которых способствует снижению трудовых затрат, уменьшению эксплуатационных расходов и повышению производительности отдельных операций.

Перспективным путем снижения объема доводочных работ, повышения производительности, точности и себестоимости изготовления деталей ЛА является высокоскоростная обработка. В связи с этим высокие требования по точности и параметрической надежности предъявляются к шпиндельным узлам металлорежущих станков, которые, как показывают исследования [3], до 80 % определяют точность обработки изделий. Поскольку движение формообразования осуществляется шпинделем и шпиндельными подшипниками, то именно они вносят решающий вклад в выходные характеристики станков.

Работа шпиндельных узлов (ШУ) на опорах качения сопровождается нестабильной траекторией движения шпинделя, тепловыми смещениями подшипниковых узлов, периодическим изменением жесткости подшипников, что связано с изменением угла поворота сепаратора с комплектом тел качения и т.д. Применение в конструкциях высокоскоростных ШУ гидростатических подшипников приводит к ограничению частоты вращения шпинделя (из-за потерь на трение) и усложнению конструкции опорного узла. Шпиндели на электромагнитных опорах пока не нашли широкого применения в ШУ вследствие сложности и высокой стоимости шпинделей и электронных систем управления. Указанных недостатков лишены ШУ с подшипниками на газовой смазке. Вместе с тем ШУ на газостатических опорах имеют сравнительно невысокую силу резания, что ограничивает область их применения. Исследования, выполненные в Комсомольском-на-Амуре ГТУ [1], показали, что разные способы организации наддува газа в зазор газостатических опор не ведут к существенному росту выходных характеристик ШУ.

Дальнейшее совершенствование характеристик шпиндельных узлов на бесконтактных подшипниках должно идти по пути внедрения в их конструкцию комбинированных опор. Таким конструктивным решением может служить комбинированная газомагнитная опора, предложенная в Комсомольском-на-Амуре ГТУ [2], сочетающая в себе достоинства газовых и магнитных опор. Обширный комплекс теоретических и экспериментальных исследований выходных характеристик ШУ на газомагнитных опорах позволил сделать вывод о широкой перспективе использования таких ШУ в составе разнообразного металлообрабатывающего оборудования.

Результатом совместной работы Комсомольского-на-Амуре государственного технического университета с ОАО «КнААПО» явилось создание опытно-промышленной модели высокоскоростного внутришлифовального шпиндельного узла с газомагнитными опорами для внутришлифовальных станков.

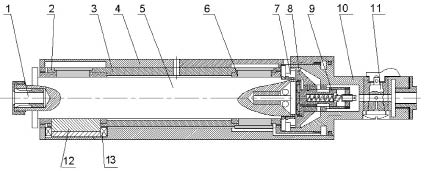

Конструкция высокоскоростного внутришлифовального шпинделя к шлифовальному станку мод. 3А228 показана на рисунке.

Конструкция высокоскоростного внутришлифовального шпинделя:

1 - цанговый захват; 2 - газомагнитный подшипник; 3 - втулка; 4 - корпус; 5 - шпиндель;

6 - газостатический подшипник; 7 - рабочее колесо турбины; 8 - сопловой аппарат турбины;

9 - регулятор предельной частоты вращения; 10 - входное устройство; 11 - пусковой клапан;

12 - магнитопровод; 13 - соленоид

Корпус ШУ изготовлен длиной 310 мм с внутренним диаметром 70 мм. В нем имеются сверления для подвода сжатого воздуха к газовым подшипникам. Отвод воздуха осуществляется через отверстие диаметром 5 мм. В верхней части со стороны входного устройства размещено окно для отвода отработавшего в турбине воздуха.

Шпиндель длиной 400 мм при диаметре 50 мм изготовлен из стали 38ХМЮА с азотацией на глубину 0,4 мм, твердость HRC 50-55. Он обладает стабильностью размеров, коррозионно устойчив. В его переднем торце выполнено осевое сверление для установки цангового зажима, которым крепится шлифовальный круг. В передней части заодно со шпинделем выполнена пята упорного газового подшипника. На противоположном конце шпинделя сделано сверление для установки крестовины и штока регулятора предельной частоты вращения, а также имеется резьба для крепления рабочего колеса турбины диаметром 70 мм.

ШУ имеет два опорно-упорных подшипника: передний газомагнитный и задний газостатический. Во вкладышах подшипников предусмотрены шпоночные пористые ограничители расхода газа шириной 5 мм и длиной 40 мм, которые размещены в кольцевой ряд в количестве 6 вставок. Вкладыш подшипников изготовлен из бронзы Бр010. Из условия обеспечения максимальной несущей способности зазор между шпинделем и вкладышами подшипников составляет 35 мкм. В переднем подшипнике установлены магнитопроводы шириной 6 мм и длиной 40 мм. Один опорный подшипник в газостатическом режиме работы способен выдержать нагрузку около 180 Н при относительном эксцентриситете ε = 0,5 и избыточном давлении 5 МПа. Передняя газомагнитная опора способна воспринимать радиальную нагрузку до 450 Н. В качестве системы управления используются ПИД-регуляторы с датчиками положения шпинделя, выполненными на ферритовых полукольцах.

Осевое усилие воспринимается и передним, и задним подшипниками. Упорные гребни подшипников имеют 16 осевых питающих отверстий, расположенных в одном кольцевом ряду. Диаметр питателей 0,5 мм. Каждый подшипник несет осевую нагрузку около 60 Н.

Вкладыши опорно-упорных газовых подшипников фиксируются в общей втулке на посадочных местах вклеиванием. Для этой цели используется клей на основе эпоксидной смолы. Как показала практика - это соединение надежно в работе и простое по исполнению.

ШУ работает следующим образом. При подключении его к пневмосети и закрытом пусковом клапане сжатый воздух поступает только на опорно-упорные подшипники, что дает шпинделю возможность «всплыть». При подаче напряжения на выводы соленоидов создается дополнительная сила, которая притягивает шпиндель к соответствующему полюсу. С открытием пускового клапана воздух одновременно идет на подшипники и через сопловой аппарат на турбинное колесо, приводя во вращение шпиндель. Отработавший в турбине воздух выходит из ШУ через окно, а воздух из подшипников - через сквозное сверление диаметром 5 мм во втулке и корпусе.

При избыточном давлении воздуха 0,5 МПа шпиндельный узел имеет следующие технические характеристики:

|

Рабочая частота вращения шпинделя, мин-1 |

30000 |

|

Быстроходность d×n, мм/мин: |

1,5·106 |

|

Диаметр шлифуемого |

20-200 |

|

Длина шлифования |

200 |

|

Массовый расход сжатого воздуха, кг/с |

15∙10-4 |

|

Масса, кг |

12 |

Эксплуатационные испытания показали надежную работу шпиндельного узла, отсутствие засаливания шлифовального круга и необходимости разогрева шпинделя. В результате испытаний образцов изделий диаметрами 25 и 40 мм, выполненными из стали 20Х13, получены следующие результаты: некруглость отверстий не более 0,8 мкм, волнистость - до 0,15 мкм, шероховатость поверхности Ra не более 0,06 мкм.

Список литературы

- Космынин А.В., Виноградов В.С. Газовые подшипники высокоскоростных шпинделей металлообрабатывающего оборудования. - Владивосток: Дальнаука, 2002.- 326 с.

- Космынин А.В., Щетинин В.С. Способ работы подшипникового узла и подшипниковый узел // Патент России № 2347960.2009. Бюл. №6.

- Пуш А.В. Шпиндельные узлы. Проектирование и исследование. - М.: Изд-во «Станкин», 2000.- 197 с.

Рецензенты:

Козин В.М., д.т.н., профессор, главный научный сотрудник Института машиноведения и металлургии ДВО РАН, г. Комсомольск-на-Амуре;

Амосов О.С., д.т.н., профессор, зав. кафедрой информатики ФГОУ ВПО «Амурский гуманитарно-педагогический государственный университет», г. Комсомольск-на-Амуре

Работа поступила в редакцию 24.01.2011..