В угольном машиностроении широко распространены детали типа втулок и гильз при изготовлении гидравлических стоек механизированных крепей М130, 2УКП, 2ОКП 70 и др.

Процесс редуцирования заготовок с большими натягами позволяет приблизить размеры заготовок к размерам готовых деталей, уменьшить припуски на механическую обработку, а при отсутствии труб необходимого диаметра получать их с большего размера. Этот метод основан на способности пластичных металлов приобретать под действием наружного давления большие остаточные деформации без разрушения металла заготовок, но со значительным изменением их первоначальных размеров.

Обработка редуцированием заключается в том, что пустотелая заготовка с наружной поверхностью, очищенной от коррозии, окалины и других включений, пластически деформируется наружным давлением при проталкивании через фильеру (матрицу). Под действием осевой силы заготовка перемещается в отверстии фильеры (матрицы), обеспечивая пластическую деформацию по всему сечению заготовки.

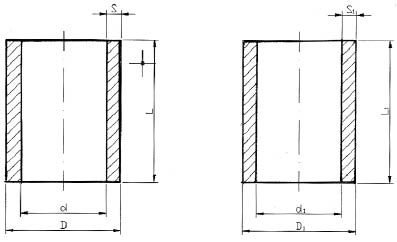

При редуцировании с большими натягами наружный и внутренний диаметры заготовки уменьшаются пропорционально натягу, а длина заготовки соответственно увеличивается. Кроме формоизменения и вытяжки (рис. 1) достигается упрочнение материала (наклеп), улучшается качество поверхности и точность размеров [1].

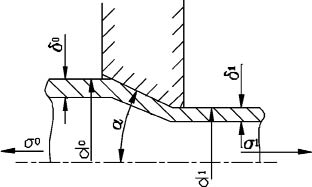

Простейшим способом редуцирования втулок является безоправочное редуцирование (рис. 2). Напряжения σ1 - сжимающие, σl - растягивающие, α - угол конуса в матрице [2]. Этот метод был использован при изготовлении втулок, поршней - деталей гидравлических стоек механизированных крепей. Технологический процесс редуцирования с большими натягами осуществлялся на гидравлическом прессе ПБ 192 усилием 4000 кн. (400 тс.).

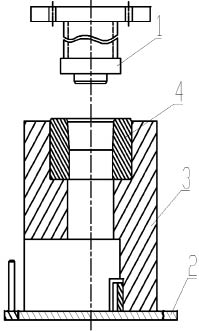

Для этой цели был спроектирован специальный обжимной штамп (рис. 3), состоящий из пуансона 1, шибера 2, корпуса 3 и матрицы 4. Верхняя часть штампа крепится к ползуну пресса, нижняя - к подштамповой плите пресса.

Ориентация трубы в осевом направлении относительно оси штампа осуществлялась с помощью специального пояска на пуансоне.

При движении ползуна пресса вниз труба попадает в приемный конус матрицы (волоки) штампа и проталкивается в матрицу.

Рис. 1. Втулки после редуцирования

Рис. 2. Схема безоправочного редуцирования втулок

Рис. 3. Штамп обжимной для редуцирования заготовок типа-втулок

Следующей заготовкой труба выталкивается в шиберное устройство штампа, которое позволяет извлечь трубу из опасной зоны пресса.

Для предотвращения разрыва матрицы от радиальной нагрузки при редуцировании трубы матрица была запрессована в специальный корпус (использован штамповочный кубик) из стали 45, HRCэ 30...32.

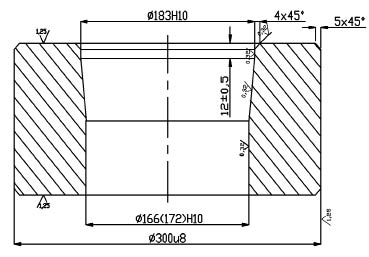

Матрица (волока) была изготовлена из стали Х12М, HRCэ 60...62 (рис. 4).

Канал матрицы имеет следующие зоны: входную - для облегчения ввода заготовок, ориентирующую - для установки заготовки, рабочую - для обжатия заготовки, калибрующую - для получения окончательного размера. К матрице как к инструменту предъявляются повышенные требования по точности и качеству изготовления.

Матрица с наружным диаметром ∅300u8 была запрессована в корпус, а в корпусе - выполнена расточка диаметром ∅300H8.

В качестве заготовки для корпуса штампа был использован штамповочный кубик с размерами 500×500×500 мм.

Рис. 4. Матрица штампа для редуцирования втулок

Методом редуцирования на гидравлическом прессе были получены трубы с наружным диаметром D = 166 мм и 172 мм с толщиной стенки S = 26 мм из трубы диаметром 180 мм с толщиной стенки 26 мм. Внутренний диаметр d = 128 мм уменьшился до 120 и 114 мм. В обоих случаях произошло удлинение заготовки - заготовка длиной L = 108 мм приобрела размер 115 мм, а заготовка длиной L = 117-125 мм (таблица).

Размеры заготовки и изделия (втулок)

|

Заготовка, мм |

Изделие, мм |

||||||

|

D |

d |

L |

S |

D1 |

d1 |

L1 |

S1 |

|

180 |

128 |

108 |

26 |

166 |

114 |

115 |

26 |

|

180 |

128 |

117 |

26 |

172 |

120 |

125 |

26 |

Рис. 5. Размеры заготовки и изделия (втулки):

а - до редуцирования; б - после редуцирования

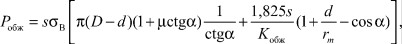

Усилие Робж, требуемое для редуцирования заготовки, ориентировочно можно определить по следующей формуле [3]:

где σВ - предел прочности штампуемого материала, МПа; D и d - диаметры; α - угол конуса обжима; μ - коэффициент трения на поверхности контакта заготовки и матрицы; Кобж - фактический коэффициент обжима; rm - радиус закругления кромки матрицы.

Расчеты, выполненные по формуле, подтвердили, что усилие выбранного гидравлического пресса достаточно для редуцирования указанных заготовок.

Технологический процесс редуцирования труб с большими натягами внедрен на предприятии угольного машиностроения в ТОО «Каргормаш» (г. Караганда, Казахстан) для получения заготовок поршней, втулок, грундбукс при изготовлении гидравлических стоек механизированных крепей с целью получить меньшие припуски при механической обработке, приблизить размеры заготовок к размерам деталей.

Методом редуцирования можно восстанавливать детали за счет перераспределения металла в результате его пластического течения с обязательным учетом упругих свойств металла. При этом используется известный в теории обработки металлов давлением закон постоянства объема, заключающийся в том, что объемы исходного и деформированного металлов равны.

Внедрение этого метода обеспечивает снижение трудоемкости обработки заготовок типа втулок, гильз, грундбукс, уменьшение расхода металла (повышается коэффициент использования металла за счет применения заготовки меньшего профиля), сокращение затрат на инструмент, снижение загрузки металлорежущего оборудования, а также получать в заводских условиях трубу необходимого размера в качестве заготовки для указанных деталей с необходимым наружным и внутренним диаметром.

Список литературы

- Проскуряков Ю.Г. Технология упрочняюще-калибрующей и формообразующей обработки металлов. - М.: Машиностроение, 1971. - 208 с.

- Проскуряков Ю.Г. Дорнование отверстий. - М.: Машиностроение, 1961. - 192 с.

- Рудман Л.И. Справочник конструктора штампов. - М.: Машиностроение, 1988, - 495 с.

Рецензенты:

Шеров К.Т., д.т.н., профессор, Карагандинский государственный технический университет, г. Караганда;

Тутанов С.К., д.т.н., профессор, зав. кафедрой «Высшая математика», Карагандинский государственный технический университет, г. Караганда.

Работа поступила в редакцию 28.03.2011.