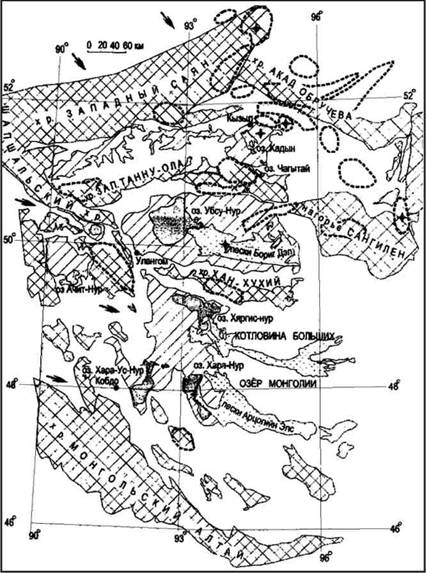

Проблема выявления и вовлечения в разработку новых нетрадиционных типов месторождений экзогенного происхождения становится весьма актуальной, в первую очередь, в связи с необходимостью наращивания сырьевой базы благородных металлов. Одним из перспективных для освоения генетических типов являются эоловые россыпи, которые формировались в процессе миграции самородного золота под воздействием деятельности ветра. Проблемы формирования эоловых россыпей и аргументированные факты, подтверждающие наличие в них промышленных концентраций золота рассмотрены в многочисленных публикациях [1-5]. В.Е. Филипповым и З.С. Никифоровой [1] показано, что «золотины» с эоловыми признаками преобразования выявлены на всех континентах земного шара. Они обнаружены в разновозрастных отложениях (от протерозоя до кайнозоя), а на месторождении Витватерсранд образуют высокие концентрации металла. Тува, расположенная в центре Азиатского материка, своей южной частью примыкает к Котловине больших Озёр. Эта территория, ограниченная с запада и севера горными хребтами с вершинами более 4000 м над уровнем мирового океана, включает в себя бассейны бессточных озёр Убсу-Нуур, Хяргас-Нуур, Хара-Ус-Нуур, Хар-Нуур, Дурген-Нуур и характеризуется резко-континентальным, преимущественно аридным климатом. Это обусловлено, главным образом, удалённостью от морей и океанов, чем определяется и характер воздушных течений над регионом. Территория Тувы и С.-З. Монголии попадают непосредственно в сферу господства западно-восточной циркуляции средних слоёв тропосферы. Поэтому в течение всего тёплого периода года здесь господствуют западные и северо-западные ветры. Однако в Туву и далее в Монголию воздушные массы приходят сильно обеднёнными влагой, которую они оставляют на наветренных склонах таких значительных горных барьеров, как Алтай и Западный Саян. Все это способствует широкому развитию эоловых процессов на рассматриваемой территории, особенно в бесточных котловинах (рис. 1).

Рисунок 1. Схема развития аридного литогенеза на территории Тувы и Северо-Западной Монголии (по С.Г. Прудникову [5])

1 - зона дефляции; 2 - аккумулятивная зона; 3 - лёссовые отложения; 4 - золотоносные районы; 5 - преобладающее направление ветров; 6 - места находок эолового золота

На протяжении всего плейстоцена эоловые процессы были широко распространены на территории региона в связи с многократными оледенениями. В Туве достоверно установлено существование пяти эпох оледенений: четырёх крупных горно-долинного и покровного типа - верхнеплейстоценового Чибитского, второго среднеплейстоценового Чуйского, первого реднеплейстоценового Ештыккольского и нижнеплейстоценового Катунского; одного небольшого, горно-долинного типа и самого древнего - эоплей-стоценового. Многократные оледенения вызывали резкое изменение климата и очень сильные пыльные бури. Все это отразилось на формировании ландшафта, осадконакоплении и, несомненно, на характере россыпеобразования. Практически все богатые россыпи региона приурочены к валунно-гравийно-галечниковым горизонтам, сформировавшимся в период межледниковья верхнего плейстоцена.

Известно, что аридный литогенез широко проявлен на древних материковых платформах, хотя место и в орогенных областях. Аридная зона делится на дефляционную и аккумулятивную. В зависимости от мощности ветров формируется зональность пустынь с образованием каменистой, песчаной (барханной или дюнной) и лёссовой зон. Зону дефляции в регионе составляют каменистые пустыни, которые наблюдаются в основном в пределах горных массивов Западного и Восточного Саяна, Шапшальского, Западного и Восточного Танну-Ола, хр. Акад. Обручева, нагорья Сангилен, хр. Монгольский Алтай и др. Здесь известны элементы «древнего неогенового рельефа» с фрагментами палеодолин, поднятые активными неотектоническими движениями на большую высоту со снесённым, возможно, перевеянным рыхлым материалом [5]. Аккумулятивная зона расположена в основном в Кызылской, Улуг-Хемской, Хемчикской, Убсу-Нурской впадинах и Котловине больших Озёр Монголии. Лёссовые зоны занимают значительные площади в центральной части Кызылской впадины и в восточной части Котловины больших Озёр (пески Бориг-Дэл, Арцогийн-Элс и др.).

Аридный литогенез широко проявлен в виде эоловых форм рельефа: останцов, котловин и желобов выдувания. Эоловые формы рельефа обнаружены в современном ландшафте, где отмечается золото с признаками эоловой обработки, ветрогранники, породы с пустынным загаром, силикатными и кальцитовыми корочками. Эоловые процессы, наряду с другими, способствуют высокой концентрации полезного компонента и формируют специфический по строению продуктивный горизонт. Механизм перемещения обломочного материала во многом сходен с механизмом его переноса водными потоками. Выделяются те же две основные формы перемещения материала - во взвешенном состоянии и путём перекатывания и волочения. Помимо дифференциации материала по аэрокрупности, эоловый способ переноса обуславливает преобразование полезного компонента. При длительной обработке ветром на месте первичных убогих россыпных отложений различного генезиса, могут формироваться богатые эоловые россыпи, в которых содержание полезного компонента возрастает в десятки раз. Таким образом, деятельность эоловых процессов отразилась не только на формировании рельефа, но и на перераспределении и преобразовании полезного компонента, а также на образовании нетрадиционных россыпей золота эолового генезиса.

Золото с признаками эоловой обработки обнаружено в бассейне р. Бай-Сют и Кызылской впадине. Представлено оно преимущественно чешуйчатыми и пластинчатыми золотинами с валиком по периферии размером 0,1-0,25 мм, выявлено в отложениях четвертичного возраста в котловинах и желобах выдувания. Массивное золото с признаками эоловой обработки золотин размером более 0,25 мм, обнаружено в русловых отложениях на р. чёрная (бассейн р. Сыстыг-Хем) и на р. Нарын (бассейн р. Тес-Хем). Последние имеют дисковидную, пластинчатую с валиком по периферии и комковидную формы со специфической, плёночно-волокнистой поверхностью, характерной для эолового воздействия. Крупное массивное золото более 0,25 мм с признаками эоловой обработки относится к дефляционному типу [2, 4]. На некоторых объектах, напр., на р. Кудурга (бассейн р. Эмми), встречается кварц, «инкрустированный» рудным золотом, которое приобретает такой вид в результате преобразования в эоловых условиях. Кроме того, в зонах аккумуляции на наветренной части дюн может концентрироваться рассеянное, дюнное золото с фракцией 0,1 мм с признаками эоловой обработки.

При изучении закономерностей распределения эолового золота на территории Тувы, обнаружено, что оно чаще всего встречается там, где размываются базальные эоловые горизонты, к примеру, в русловых отложениях рек Бай-Сют, Нарын, чёрная, где выявлены высокие концентрации металла. чешуйчатые и пластинчатые золотины размером 0,1-0,25 мм имеют более обширный ореол рассеяния по сравнению с золотом размером >0,25 мм, которое распределяются вблизи источника. Массивное эоловое золото не обладает ярко выраженными признаками эолового преобразования и зачастую классифицируется как аллювиальное золото. Например, обнаружение золота с необычными формами и ураганными содержаниями в реках Нарын и чёрная удивило геологов-поисковиков, но, тем не менее, россыпь была отработана, как типично аллювиальная в пределах русла реки.

Эоловые россыпи золота могут сформироваться как за счёт непосредственного разрушения коренного источника, так и за счёт ранее образованных россыпей различного генезиса. В связи с этим, на территории Тувы и Западной Монголии прогнозируется обнаружение собственно эоловых россыпей и россыпей гетерогенного происхождения - эолово-пролювиальных, эолово-аллювиальных и др.

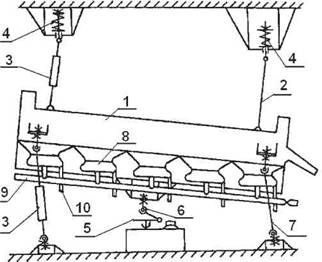

С целью подготовки к освоению россыпей золота эолового происхождения в ТувИКОПР СО РАН проводятся научные исследования по созданию технологий [10], способов и устройств для пневмообогащения минерального сырья содержащего ценные компоненты. Эти работы относятся к области воздушной классификации полидисперсных материалов, в т.ч. для разделения мелких и тонких частичек по плотности. Способ и устройство, разработанные для пневмообогащения минерального сырья содержащего тяжелые минералы и металлы, относятся к области обогащения и предназначены для извлечения полезных компонентов методом отдувки в механически подвижном кипящем слое. Преимуществом способа является возможность отбора тонких частиц тяжелых минералов и металлов при обогащении в процессе движения от исходной точки до точки выгрузки. Технический результат: создание взвешенного состояния псевдоожиженного слоя для улавливания частичек тяжелых минералов и металлов. Способ отличается тем, что создают движение обогащаемой массы в каждой ячейке наклонной площадки ее ускорением по всем направлениям и вращениям, подают сжатый воздух по закругленной образующей тела вращения в одну точку снизу на конус из трех форсунок для создания перепада разрежения, отдувают тонкие частички с надрешетного продукта [11]. Устройство для пневмообогащения (рис. 2), отличается тем, что наклонная площадка подвешена сверху на подпружиненных стержнях с регулируемым резьбовым приспособлением для задания угла наклона и установлена с возможность кругового движения на четырех карданных валах с регулируемым резьбовым приспособлением на каждом. Приводной механизм имеет эксцентрик в виде тяги со сферическим подшипником на конце и с приспособлением для регулирования амплитуды и частоты кругового движения. Подают исходный материал на наклонный стол (1), закрытый сверху ситом и подвешенный сверху в четырех местах шарнирной стержневой подвеске (2) с регулируемым резьбовым приспособлением (3) для задания угла наклона рабочих поверхностей наклонного стола.

Наклонному столу сообщается круговое движение от планшайбы, закрепленной на приводном валу (5) с закрепленной на ней тягой со сферическим подшипником на конце и с приспособлением для регулировки амплитуды кругового движения (6). В качестве привода возможно использовать дисбаланс расположенный в горизонтальной плоскости, с регулируемой частой вращения. Наклонный стол (1) установлен с возможностью совершения круговых движений на четырех карданных валах с регулируемым резьбовым приспособлением для задания угла наклона (3). Исходный материал подвергают рассеиванию и обдувки обдувочными форсунками в процессе его движения по ситу над ячейками наклонного стола в виде тел вращения (8). Формируют движение воздушной массы в обогатительной ячейке, для чего подают сжатый воздух через раскручивающие воздушные форсунки, расположенные на гребенке подвода сжатого воздуха (9). Разделяют провалившиеся вниз частицы с образованием концентрата в ячейке наклонного стола в виде тела вращения (8). Сбрасывают осевшие более тяжелые частицы через патрубок для сброса концентрата. Провалившиеся вниз тяжелые частички раскручиваются в потоке воздуха, созданном тремя раскручивающими форсунками, закрытыми полым конусом рассекателя, имеющим отверстия под раскручивающие воздушные форсунки. Выделяемые более тяжелые частички прижимаются к рабочей внутренней конической поверхности ячейки, где они образуют псевдоожиженный подвижный слой, который способствует процессу обогащения в тяжелой взвешенной среде с вытеснением легкой фракции через пересыпной порог на стыке ячеек, где легкие частички попадают под струю от обдувочных форсунок. Перед точкой разгрузки надрешетного продукта расположена ловушка для самородков. Концентрат отводят из ячеек через патрубок в концетратосборник. Полученный таким образом концентрат доводят на ШОУ, в схему цепи аппаратов которой включен, как основной доводочный способ обогащения тяжелых минералов и металлов, аэродинамический концентратор. Способ и устройство позволяют эффективно улавливать мелкую и тонкую фракцию тяжелых ценных компонентов, повысить производительность установки, возможность работать на более плотных аэросмесях.

Рисунок 2. Пневмошлюз

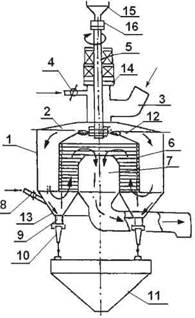

Рисунок 3. Центробежно-аэродинамический концентратор

Известны способ и устройство пневмообогащения минерального сырья, содержащего тяжелые минералы и металлы, включающий подачу разделяемого материала сверху вниз, формирование и придание вращательного движения исходному материалу между двумя соосными направляющими поверхностями. Разделение частиц по удельному весу за счет закручивания потока разделяемой аэросмеси на рабочих поверхностях концентратора и их осаждение на них, отвод легкой аэросмеси и отвод выделяемых частиц в нижнюю часть концентратора. Устройство для пневмообогащения сырья содержащего тяжелые минералы и металлы включает: цилиндрический корпус концентратора, закрытый крышкой с нижней конической частью с разгрузочным устройством, импеллер, выходной патрубок, приспособление для вывода легкой фракции с воздухом [12]. Преимуществом предложенного «Способа обогащения тяжелых минералов и металлов и центробежно-аэродинамического концентратора для его осуществления» является повышенная эффективности улавливания мелких и тонких частичек тяжелых минералов и металлов, повышение производительности установки, возможность работы на более плотных аэросмесях.

Способ для пневмообогащения сырья, содержащего тяжелые минералы и металлы, включает подачу разделяемого материала сверху вниз. Придание вращательного движения исходному материалу между двумя соосными направляющими поверхностями, разделение частиц по удельному весу за счет закручивания потока разделяемой аэросмеси на рабочих поверхностях концентратора и их осаждение на них, отвод легкой фракции с воздухом и отвод выделяемых частиц в нижнюю часть концентратора. Особенность заключается в том, что разделяемый материал подают в виде аэросмеси, по центру между крышкой концентратора и верхней внешней поверхностью чашевидного ротора, установленного по центру корпуса концентратора с возможность вращения. При этом концентрат отводят спиралевидно по внутренней рабочей поверхности корпуса концентратора в нижнюю кольцевую часть концентратора. Тонкие частички тяжелых минералов и металлов доизвлекают на внутренней поверхности рифленой части ротора из восходящего закрученного вихревого потока аэросмеси в виде закрученного кругооборота сверху вниз между чашевидным ротором концентратора и центральной выхлопной трубой для отвода легкой фракции с воздухом. Причем концентрат с внутренней рабочей поверхности чашевидного ротора отводят в нижнюю часть концентратора, в которой тангенциально направленным сжатым воздухом создают псевдоожиженный кипящий вращающийся слой, а затем сбрасывают окончательно концентрат в концентратосборник через песковые насадки [13]. На рис. 3. изображена схема подачи разделяемого материала в рабочий объем цилиндрического корпуса центробежно-аэродинамического концентратора. Схема подвода разделяемого материала и схема вывода разделенного материала и из чашевидного ротора концентратора. Кинематическая схема привода ротора концентратора и импеллера на одном приводном валу, схема подвода сжатого воздуха, схема подвода сжатого воздуха для псевдоожиженного кипящего слоя, концентратосборник, соединенный патрубками с рабочим объемом цилиндрического корпуса, цилиндрический корпус концентратора, закрытый сверху крышкой с приводным валом, установленным с возможностью вращения по центру крышки. Концентратор имеет патрубок для подвода разделяемой аэросмеси (3) в виде тройника, установленного по центру концентратора (2) и проходящий через тройник приводной вал (5) чашевидного ротора цилиндрической формы (6). Исходный материал в виде аэросмеси, содержащий ценные тяжелые компоненты с размером - 1мм подают через патрубок для подвода разделяемой аэросмеси (3), в который также подают сжатый воздух через патрубок (4) с целью регулировки плотности аэросмеси, в верхнюю часть концентратора. Аэросмесь закручивают между внутренней рабочей поверхностью корпуса концентратора (1) и внешней поверхностью чашевидного ротора (6), а также с помощью импеллера (12), установленного с возможностью вращения и закрепленного на приводном валу (5). Отводят полученный концентрат по спиралевидной траектории на внутренней поверхности корпуса концентратора на кольцевое днище (13) концентратора. Повышают содержание ценных тяжелых компонентов за счет подачи сжатого воздуха через форсунки (8), создают при этом тангенциально направленным сжатым воздухом псевдоожиженный кипящий вращающийся слой на кольцевом днище (13) концентратора. Аэросмесь с недоизвлеченными тонкими частичками тяжелых ценных компонентов, прошедшую нижнюю кольцевую часть концентратора, подают снизу вверх в виде закрученного восходящего вихревого потока, между центральной выхлопной трубой (7) и внутренней рабочей рифленой поверхностью чашевидного ротора (6). Получают концентрат из недоизвлеченных в первом цикле улавливания тонких тяжелых частичек ценных компонентов на внутренней рифленой части ротора. По мере накопления концентрата он сбрасывается на кольцевое днище в псевдоожиженный кипящий вращающийся слой, чем придают движение исходному материалу в виде кругооборота сверху вниз. Обогащенный концентрат в псевдоожиженном кипящем вращающемся слое на кольцевом днище концентратора постоянно удаляют через патрубки для вывода концентрата (9) и песковые насадки (10) в концентратосборник (11). Отработанную аэросмесь с легкой фракцией, в виде закрученного вихревого потока, отводят сверху вниз в центральную выхлопную трубу (7), расположенную по центру концентратора. Привод вращения чашевидного ротора состоит из приводного вала (5) от электродвигателя (5) через муфту (16) и имеет резьбовое регулировочное устройство (14) для регулировки зазора глубины опускания края чашевидного ротора (6) относительно кольцевого днища концентратора (13) и зазора между днищем ротора и центральной выхлопной трубой для регулировки процесса. Привод имеет возможность регулировки числа оборотов чашевидного ротора.

Применение технологий пневмообогащения позволит осваивать россыпные месторождения золота и других ценных компонентов круглогодично в практически безводных районах.

СПИСОК ЛИТЕРАТУРЫ:

- Филиппов В.Е., Никифорова З.С. Формирование россыпей при воздействии эоловых процессов. Новосибирск: Наука. Сиб. предпр. РАН, 1998. - 160 с.

- Никифорова З.С. Закономерности размещения эолового золота//Отечеств. геология, 1999 а. - № 4. - С. 24-26.

- Никифорова З.С. Типоморфные особенности эолового золота // ЗВМО. - 1999 б. - Вып. № 5. - С. 79-83.

- Никифорова З.С., Прудников С.Г., Лебедев В.И., Ойдуп ч.К., Тулаева Е.Г. Предпосылки формирования эоловых россыпей золота на территории Тувы и северо-Западной Монголии //В кн. Природные условия, история и культура Западной Монголии и сопредельных регионов: Материалы VII Межд. конф. (19-23.09.2005 г., Кызыл): в 2-х томах / Отв. ред.: д. г.-м. н. В.И. Лебедев, д.б.н. С.О. Ондар, д.э.н. Ю.Г. Полу-лях. - Кызыл: ТувИКОПР СО РАН, 2005. - Т.1. - с.49-53.

- Прудников С.Г. Закономерности размещения россыпей золота в морфострук-турах Тувы и Западного Саяна // Автореф. дис. ... канд. геол.-мин. наук. - Кызыл: Ту-вИКОПР СО РАН, 2004. - 20 с.

- Бурдин Н.В., Лебедев В.И., бур-дин В.Н. /Технология пневмообогащения минерального сырья содержащего тяжелые минералы и металлы. /Материалы IV международного симпозиума «Золото Сибири»: геохимия, технология, экономика. - Красноярск: КНИИГиМС, 2006.- с 43-44

- Бурдин Н.В. Патент РФ № 2142859 / Способ и устройство для пневмообогаще-ния сырья, содержащего тяжелые минералы и металлы/ - М.:РОСПАТЕНТ ФИПС, 1999.- бюл. № 35 - 12 с.

- Шохин В.Н. и др. «Гравитационные методы обогащения», Москва. - Недра. -1993. - С.305-320.

- Бурдин Н.В., Лебедев В.И. Способ обогащения тяжелых минералов и металлов и центробежно-аэродинамический концентратор для его осуществления. В 04 В 11/00; В 04 С 9/00 Патент РФ № 2207921 опубл. 10.07.2003 Заявка № 2000101905/03 от 24.01.2000 г. - 10 с.