Модернизация экономики страны ставит перед промышленностью задачу применение новейших технических решений. Одним из таких направлений является создание высокопроизводительного прецизионного оборудования, в том числе и металлообрабатывающих станков.

Известно, что при обработке резанием шпиндельные узлы (ШУ) металлорежущих станков до 80 % определяют точность изготовления деталей [7]. Поэтому совершенствование конструкции этого узла является одной из главных задач в современном станкостроении.

Одни из главных характеристик ШУ ‒ точность вращения и быстроходность шпинделя ‒ тесно связаны с типом применяемых опор. Это весь ряд опор ‒ от подшипников качения до электромагнитных и гидро- и газостатических. Следует заметить, что эволюция применения опор в ШУ соответствует динамизации развития техники: один шарнир ‒ много шарниров ‒ гибкое вещество ‒ жидкость ‒ газ ‒ поле. Отметим также и невозможность упомянутых опор в полной мере удовлетворить всем требованиям, предъявляемым к современным ШУ, что убедительно показано в работе [7], в которой представлен подробный анализ эффективности работы ШУ на различных типах подшипников.

Все опоры содержат динамическое звено. Так, например, в подшипниках качения ‒ это гидродинамический слой смазочного материала, газовая пленка ‒ в газостатической опоре, а в электромагнитных подшипниках ‒ это магнитное поле.

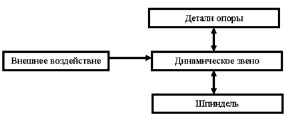

В целом схема силового взаимодействия между элементами опоры шпиндельного узла может быть представлена, как показано на рис. 1.

Рис. 1. Схема взаимодействия между элементами опоры

Для стабилизации работы опоры ее динамическое звено регулируется внешними воздействиями, например, регулированием количества подаваемого вещества, его свойствами или путем регулирования напряженности магнитного поля. При этом само динамическое звено занимает равновесное положение в определенных границах, или, можно сказать, наступает самоорганизация динамического звена.

В высокоскоростных ШУ применяют подшипники качения, газостатические и электромагнитные. Гидростатические опоры для высоких скоростей вращения шпинделя не используют вследствие больших потерь на трение в слоях жидкой смазки.

Стабильная работа опор качения достигается обеспечением устойчивого гидродинамического смазочного слоя, который является динамическим самоорганизующимся звеном. Так, работе [2] приведены способы управления самоорганизующимся гидродинамическим смазочным слоем. С помощью этих подходов был достигнут параметр быстроходности d×n=1,2∙106 мм/мин [8].

В последнее время более высокий параметр быстроходности до d×n=1,8∙106 мм/мин

удалось достичь за счет применения пустотелых керамических тел качения и высококачественных дорожек качения. Однако подшипники качения имеют ограниченный ресурс работы, связанный с ограниченным количеством циклов нагружений.

Наиболее перспективными для высокоскоростных ШУ являются газостатические и электромагнитные опоры. Как говорилось выше, динамическим звеном электромагнитных опор является магнитное поле, которое оказывает эффект притяжения [1]. При уменьшении радиального зазора в опоре сила притяжения возрастает в квадратичной зависимости. Поэтому магнитное поле без активного внешнего управления нестабильно.

Газостатические подшипники по сравнению с электромагнитными опорами обладают тем преимуществом, что при внешнем воздействии газовый смазочный слой способен стабилизироваться, то есть самоорганизовываться. Вместе с тем газостатические подшипники, для которых характерны практически полное отсутствие износа и достаточно высокая жесткость, имеют сравнительно невысокую несущую способность смазочного слоя, особенно при малых смещениях шпинделя во вкладыше опоры (эксцентриситете) [3, 7]. Это в целом ведет к нежелательному уменьшению нагрузки на режущий инструмент.

Основываясь на принципе суперпозиции полей, дополним самоорганизующееся динамическое звено газостатического подшипника магнитным полем, которое не является самоорганизующимся. Сложение воздействий на шпиндель этих двух полей ведет к заметному росту несущей способности бесконтактной опоры. При этом, имея немного меньший потенциал, неустойчивое магнитное динамическое звено, находясь в самоорганизующимся динамическом звене газового поля, становится в комбинированном динамическом звене самоорганизующемся. Опору с таким комбинированным динамическим звеном можно назвать газомагнитной. Способ работы газомагнитной опоры подробно описан в работе [4].

Использование эффекта самоорганизации комбинированного динамического звена газового поля и магнитных сил позволяет повысить несущую способность опоры до 50 % в области рабочих значений эксцентриситета и до двух раз при малых эксцентриситетах. Как показали теоретические и экспериментальные исследования, такой способ работы опор в составе ШУ целесообразно применять при сверхпрецизионной обработке изделий.

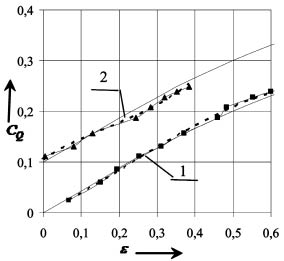

На рис. 2 показаны теоретические и экспериментальные зависимости коэффициента несущей способности газомагнитного подшипника CQ = Q/Qmax от относительного эксцентриситета ε = e/c, где Q ‒ текущее значение несущей способности опоры, Qmax ‒ максимальное значение несущей способности, е ‒ абсолютный эксцентриситет, с ‒ средний радиальный зазор между шпинделем и вкладышем подшипника. Теоретические характеристики рассчитаны с применением программного комплекса [5]. Экспериментальные данные получены на стенде, детально описанном в работе [6].

Рис. 2. Зависимость коэффициента несущей способности газомагнитного подшипника CQ от относительного эксцентриситета ε:

1 ‒ с выключенным электромагнитом;

2 ‒ с включенным электромагнитом;

теория;

теория;  эксперимент

эксперимент

Представленные графики наглядно показывают и более высокие значения несущей способности газомагнитной опоры (кривые 2) по сравнению с газостатической опорой (кривые 1), особенно при малых значениях относительного эксцентриситета.

В заключение отметим, что в перспективе одним из ресурсов дальнейшего совершенствования эксплуатационных характеристик ШУ является активное внешнее регулирование самоорганизующегося динамического звена газомагнитной опоры.

Список литературы

- Журавлёв Ю.П. Активные магнитные подшипники: Теория, расчет, применение. ‒ СПб.: Политехника, 2003. ‒ 206 с.

- Кабалдин Ю.Г., Щетинин В.С., Шпилёв А.М. Повышение точности обработки в технологических самоорганизующихся системах // Вестник машиностроения. ‒ 1999. ‒ №6. ‒ С. 34-37.

- Космынин А.В., Кабалдин Ю.Г., Виноградов В.С., Чернобай С.П. Эксплуатационные характеристики газовых опор высокоскоростных шпиндельных узлов ‒ М.: Академия Естествознания, 2006. ‒ 219 с.

- Космынин А.В., Щетинин В.С. Способ работы подшипникового узла и подшипниковый узел // Патент России №2347960. 2009. Бюл. №6.

- Космынин А.В., Щетинин В.С. Spindle block / Программа для ЭВМ // Свидет. № 2009612950, приоритет 05.06.09, заявка № 2009611704 от 15.04.09.

- Космынин А.В., Щетинин В.С., Иванова Н.А. Применение магнитной силы в газостатических опорах высокоскоростных шпиндельных узлах // Вестник машиностроения. ‒ 2009. ‒ №5. ‒ С. 19-21.

- Пуш А.В. Шпиндельные узлы: качество и надёжность. ‒ М.: Машиностроение, 1992. ‒ 228 с.

- Щетинин В.С. Совершенствование высокоскоростных шпиндельных узлов на основе оптимизации процесса смазывания: дис. канд. техн. наук. ‒ М., 1991. ‒ 199 с.

Рецензенты:

Козин Виктор Михайлович, д.т.н., профессор, главный научный сотрудник Института машиноведения и металлургии ДВО РАН;

Амосов Олег Семенович, д.т.н., профессор, действительный член международной Академии навигации и управления движением, заведующий кафедрой «Информатика».