Основными причинами отказов коленчатых валов судовых среднеоборотных дизелей (СОД) являются износ и задир шеек. Задиры и повышенный износ шеек наблюдаются на всех типах дизелей независимо от твердости шеек. Задир шеек и расплавление антифрикционного слоя вкладышей, как правило, приводят к деформации коленчатых валов, реже – к поломке вала [3]. Для повышения надежности и уменьшения вероятности аварий судовых СОД наиболее рационально проводить модифицирование шеек вала природными силикатами для получения металлокерамического покрытия, позволяющего избежать задиров, снизить энергетический уровень контактного взаимодействия трущихся поверхностей и величину износа трибосопряжения «шейка вала – вкладыш» [4].

Обработка поверхностей трения триботехническими материалами позволяет существенно улучшить эксплуатационные свойства рабочих поверхностей трибологического узла: уменьшить параметры шероховатости и величин коэффициента трения и скорости изнашивания, повысить твердость поверхностного слоя, величину усилия задира вследствие формирования защитного металлокерамического слоя. В качестве триботехнических материалов наиболее часто применяют природные слоистые силикаты или их смеси [1, 2, 5, 6].

Существенным недостатком природных слоистых силикатов является повышенная абразивность в период формирования покрытия [4], что ограничивает их применение для модифицирования поверхностей трения трибоузлов. Кроме того, силикаты даже из одного месторождения существенно отличаются по химическому составу и структуре и, соответственно, по триботехническим характеристикам.

Задачу повышения триботехнических характеристик природных слоистых силикатов можно решить путем химического модифицирования и снижения фрикционных качеств композиции за счет удаления значительной части абразивных элементов, таких как Al2O3, TiO2 и др., а также плакированием поверхности частиц слоистых силикатов с помощью элементоорганических соединений и полимеров [7].

Материалы и методы исследования

Материалы

Для модифицирования шеек коленчатого вала и формирования тонкопленочного износостойкого покрытия были взяты следующие триботехнические материалы: серпентинит, вермикулит и композит (вермикулит, модифицированный соляной кислотой, полисахаридом и карбонатом магния).

В качестве базового материала для исследования был взят вермикулит, имеющий следующий элементный состав ( %): SiO2 – 42,73; Al2O3 – 11,78; MgO – 29,47; Fe2O3 – 8,72; CaO – 5,75; TiO2 – 0,85; K2O – 0,14; MnO – 0,17; Cr2O3 – 0,39.

Элементный состав вермикулита после гидролиза соляной кислотой ( %): SiO2 – 80,63; Al2O3 – 5,18; MgO – 1,06; Fe2O3 – 0,34; CaO – 1,01; TiO2 – 0,17; K2O – 0,36; MnO – 0,17; Cl – 2,19; другие – 0,19. Размер частиц вермикулита после химической обработки находится в пределах 20–100 нм.

Для сравнительных исследований был взят серпентинит, имеющий следующий элементный состав (%): SiO2 – 32,1; Al2O3 – 23,2; MgO – 33,5; Fe2O3 – 9,7; K2O – 0,9; CaO – 0,6; Cr2O3 – 0,4; MnO – 0,20. Крупность частиц серпентинита после его обработки в диспергаторе находится в пределах 0,05–1,0 мкм.

В качестве модификатора вермикулита использовали природный полимер – хитозан.

Методика испытаний

Известно, что максимальные величины скоростей изнашивания поверхностей трения подшипника скольжения наблюдаются в моменты пуска и остановки дизеля, а также на переходных режимах, т.е. в условиях трения при граничной смазке. При этом температура циркуляционного смазочного масла на входе в дизель различна и оказывает существенное влияние на эксплуатационные свойства подшипников скольжения.

Температура циркуляционного смазочного масла на входе в дизель для обеспечения заданной вязкости в зависимости от марки двигателя находится в пределах 40–60 °С.

Для определения влияния температуры циркуляционного смазочного масла на триботехнические свойства пары трения «сталь 45 – антифрикционное покрытие» были проведены ускоренные испытания в течение 1 ч в условиях трения при граничной смазке.

Для подогрева смазочного масла до заданной температуры установка для триботехнических испытаний была доукомплектована нагревателем масла. Перед испытаниями образец с покрытием также нагревался до температуры смазки. Температуру подогрева смазочного масла контролировали с помощью инфракрасного пирометра Optris Mimisight (Германия).

Нанотвердость поверхностного слоя определяли методом наноиндентирования на ультрамикротестере для динамических испытаний твердости материалов DUH-211S фирмы Shimadzu (Япония) при нагрузке 19,61 мН, обеспечивающей максимальную глубину отпечатка не более 0,34 мкм

Триботехнические испытания проводили на универсальной машине модели УМТВК по схеме «ролик – колодка» в условиях граничного трения при постоянной скорости скольжения 0,63 м/с. Для триботехнических испытаний образцы изготавливали из стали 45 в форме роликов диаметром 45 мм, шириной 10 мм. На исследуемых судовых среднеоборотных дизелях 80 % коленчатых валов шейки имеют твердость в интервале от 164 до 245 НВ, поэтому стальные образцы изготавливали из стали 45 без дополнительной термообработки твердостью 162 НВ. Перед проведением испытаний образцы полировали до Ra = 0,32 мкм.

В качестве неподвижного образца использовались колодки, вырезанные из вкладыша типа «Rillenlager» («Miba» 33), который имеет регулярный микрорельеф в виде винтовой канавки глубиной 16–40 мкм и шагом около 0,15 мм на всей поверхности трения, что обеспечивает высокую их надежность.

Смазку пары трения осуществляли капельным способом (5–6 капель в минуту). Для смазки применялось работающее дизельное масло марки М-14-Д2(цл 30) ГОСТ 12337-84 с главного СОД, эксплуатировавшегося на тяжелых сортах топлива. Величины значений характеристик работающего масла и содержание в нем продуктов износа и сгорания соответствовали примерно типичным средним значениям для СОД, эксплуатирующихся на тяжелых сортах топлива: вязкость при 100 °С – 15,8 cCт, щелочное число – 20,3 мг КОН/г, механические примеси 1,5 %, Fe – 8,5 г/т; Al – 6,3 г/т; Cr – 2,6 г/т; Si – 6,3 г/т; Pb – 4,3 г/т; Sn – 12,1 г/т; Cu – 4,5 г/т.

Износ образцов определяли весовым способом на лабораторных весах с ценой деления 0,1 мг марки AUW 220D фирмы Shimadzu (Япония).

Нагрузку изменяли в соответствии с режимами, приведенными в табл. 1.

Таблица 1

Режимы испытаний

|

Нагрузка, Н |

40 |

100 |

200 |

400 |

|

Время, мин |

5 |

5 |

5 |

45 |

Результаты исследования и их обсуждение

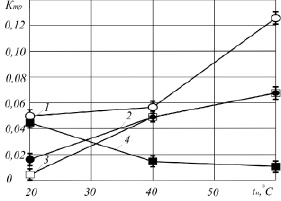

Испытания контрольной пары (с неупрочненным стальным образцом) позволили установить, что с увеличением температуры подогрева смазки свыше 40 °С происходит резкий рост коэффициента трения с 0,058 до 0,123 (рис. 1). Модифицирование стали органонеорганическими материалами позволяет устранить резкие изменения величины коэффициента трения при возрастании температуры смазки. Модифицирование поверхности стали серпентинитом и вермикулитом позволяет получить низкий коэффициент трения при температуре 20 °С, т.е. в момент пуска дизеля и избежать существенного роста коэффициента трения в диапазоне температуры подогрева смазки от 40 до 60 °С (коэффициент трения возрастает всего на 13,6 %).

Рис. 1. Зависимости коэффициента трения для трибосопряжения «вал – вкладыш» при граничной смазке в зависимости от температуры предварительного нагрева смазки при различных упрочняющих покрытиях, полученных в результате модифицирования стали: 1 – контрольный образец; 2 – вермикулитом; 3 – серпентинитом; 4 – композитом на основе вермикулита

Модифицирование поверхности стали композитом на основе вермикулита позволяет получить эффект существенного снижения величины коэффициента трения по мере роста температуры смазки по сравнению с контрольной парой трения и наиболее низкий и стабильный коэффициент трения при температурах свыше 40 °С по сравнению с другими триботехническими материалами.

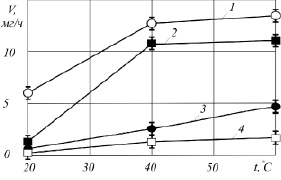

Скорость изнашивания контрольного стального образца возрастает при повышении температуры смазки, причем особенно интенсивно в диапазоне температур от 20 до 40 °С (рис. 2, а).

Скорость изнашивания упрочненных стальных образцов также возрастает с увеличением температуры подогрева, однако состав триботехнического материала оказывает весьма существенное влияние на величины скорости: так применение вермикулита незначительно снижает скорость изнашивания, использование серпентинита позволяет существенно уменьшить скорость изнашивания. Наиболее перспективно применение для упрочнения стали композита на основе вермикулита, позволяющего снизить скорость изнашивания более чем в 10 раз по сравнению с контрольной парой трения).

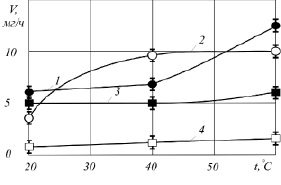

Скорость изнашивания антифрикционного слоя вкладышей подшипников по мере роста температуры также увеличивается (рис. 2, б). Модифицирование стали триботехническими материалами позволяет существенно снизить скорости изнашивания вкладышей подшипников по сравнению с парой трения с контрольным образцом (исключение оставляет вермикулит).

Наибольшую износостойкость трибосопряжения во всем диапазоне температур подогрева смазки обеспечивает упрочнение стали композитом на основе вермикулита, причем скорость изнашивания по мере увеличения температуры повышается незначительно (снижение скорости изнашивания более чем в 7 раз по сравнению с контрольной парой трения).

Модифицирование стали серпентинитом недостаточно эффективно при температуре подогрева масла до 40 °С (снижение скорости изнашивания вкладыша всего на 13,4 %), однако при температуре смазки 60 °С скорость изнашивания уменьшается в 2 раза.

а

б

Рис. 2. Зависимости скоростей изнашивания: а – стального образца; б – вкладыша подшипника в условиях трения при граничной смазке от температуры предварительного нагрева смазки и типа упрочняющего покрытия, полученного в результате модифицирования стали: 1 – контрольный образец; 2 – вермикулитом; 3 – серпентинитом; 4 – композитом на основе вермикулита

Известно, что на износостойкость материалов существенное влияние оказывают механические свойства поверхностного слоя металлов, поэтому для объяснения результатов триботехнических испытаний были проведены исследования нанотвердости и модуля упругости.

Анализ величин нанотвердости и модуля упругости поверхностных слоев образцов стали 45 после шлифования и последующей их трибомодификации различными материалами позволил установить, что механическая обработка и модифицирование оказывают значительное влияние на механические свойства (табл. 2).

Шлифование повышает величины нанотвердости и модуля упругости поверхностного слоя на глубине до 0,26 мкм, дальнейшее увеличение максимальной глубины отпечатка приводит к их снижению, и на глубине 0,6 мкм их величины стабилизируются. Кроме того, следует отметить значительный разброс величин механических свойств, особенно модуля упругости.

Модифицирование триботехническими материалами приводит к уменьшению величин модуля упругости поверхностного слоя. Наиболее низкие значения и минимальный их разброс наблюдаются при использовании вермикулита. Модифицирование вермикулита хитозаном приводит к увеличению модуля упругости поверхностного слоя и интервала их разброса.

Таблица 2

Механические свойства поверхностного слоя стали 45 после модифицирования триботехническими материалами

|

Материал для модифицирования |

Максимальная глубина отпечатка hmax, мкм |

Динамическая нанотвердость, HV |

Модуль упругости покрытия Е∙105, МПа |

|

Сталь немодифицированная после шлифования |

0,043–0,255 0,126 |

406–687 582 |

4,7–22,0 12,6 |

|

Серпентинит |

0,036–0,370 0,171 |

371–519 489 |

1,1–12,4 6,2 |

|

Вермикулит |

0,047–0,323 0,159 |

386–1120 694 |

1,3–2,7 1,78 |

|

Композит (вермикулит + + HCl + хитозан + MgCO3) |

0,051–0,285 0,177 |

549–787 604 |

0,32–5,9 2,3 |

Примечание. В числителе приведен интервал изменения величины, в знаменателе – средняя величина параметра.

Следует отметить, что в случае использования вермикулита наблюдается существенный разброс значений нанотвердости: на фоне невысоких величин твердости основной матрицы имеется много включений с большими величинами (табл. 2). Модифицирование вермикулита кислотой практически приводит к уменьшению величины модуля упругости поверхностного слоя, но не изменяет распределение величин нанотвердости, хотя при этом химический состав исходного материала для модифицирования имеет намного меньше элементов с повышенной твердостью.

Введение хитозана и карбоната магния в модифицированный вермикулит позволяет стабилизировать твердость поверхностного слоя, но при этом увеличились средняя величина модуля упругости и диапазон разброса величины модуля упругости.

Толщина модифицированного слоя в зависимости от применяемого триботехнического материала достигает 0,1 мкм.

Выводы

Трибомодификация стали органонеорганическими материалами позволяет управлять механическими свойствами поверхностного слоя стали.

Сравнительные триботехнические испытания пары трения «шейка коленчатого вала – вкладыш подшипника» в условиях трения при граничной смазке при различных температурах и упрочняющих покрытиях позволили установить:

– при температуре циркуляционного масла свыше 40 ºС в трибосопряжении с неупрочненной сталью в условиях трения при граничной смазке резко возрастают: коэффициент трения и скорость изнашивания антифрикционного слоя вкладыша, что создает предпосылки для схватывания и задира и, соответственно, создания аварийной ситуации на дизеле;

– модифицирование поверхности стали триботехническими материалами позволяет во всем диапазоне температур подогрева смазки повысить износостойкость сопряжения, снизить величины коэффициентов трения и, соответственно, существенно повысить долговечность трибоузла. Причем по мере увеличения температуры подогрева масла эффект от модифицирования стали возрастает: уменьшаются величины скоростей изнашивания стали и трибосопряжения в целом;

– наиболее высокие триботехнические свойства обеспечивает покрытие, полученное в результате использования композита: вермикулита, модифицированного кислотой, хитозаном и карбонатом магния.

Рецензенты:

Надежкин А.В., д.т.н., профессор, заведующий учебно-научной испытательной лабораторией химмотологии научно-образовательного центра инновационного развития морского транспорта, Научно-исследовательский институт морского транспорта МГУ им. адм. Г.И. Невельского, г. Владивосток;

Москаленко А.Д., д.т.н., профессор, президент Дальневосточного отделения, Российская академия транспорта, г. Владивосток.