Структурированию металлов методами мегапластической деформации, в частности, РКУ прессованием в последние годы уделяется достаточно широкое внимание. Но по-прежнему остаются неясными многие аспекты поведения таких материалов при различных внешних нагрузках. Практика промышленного использования РКУП требует более полных сведений об изменении строения и свойств наноструктурированных материалов в процессе последующей эксплуатации, в том числе в условиях контактного нагружения.

Материалы и методы исследования

При реализации РКУП заготовка продавливается через стальную матрицу с двумя каналами с одинаковыми поперечными сечениями, пересекающимися под углом Φ, обычно равном 90° [1, 2, 3]. Площадь поперечного сечения образца, подвергнутого прессованию, практически не меняется.

Исследования проведены на широко применяемой в условиях холодного климата стали 09Г2С. Химический состав стали 09Г2С: С – 0,09; Si – 0,64; Mn – 1,26; P – 0,007; S < 0,003; Cr-0,08; Ni-0,1; Al-0,02; Cu-0,14; V-0,002; Nb-0,01; Ti-0,013. Заготовки стали 09Г2С диаметром 20 мм и длиной 100 мм прессовали на установке для холодного РКУП при 20 °С с углом пересечения каналов Φ = 90°. РКУП проводили с двумя циклами прессования по маршруту Вс (поворот на 90° после каждого цикла прессования), после РКУП образцы подвергли низкотемпературному отжигу при 350 и 450°С с выдержкой в течение 1 часа (ТО).

Микроструктура стали 09Г2С в исходном состоянии ферритно-перлитная, размер зерна феррита колеблется в пределах 4…35 мкм (средний диаметр 10 мкм). Микроструктура после РКУП состоит из распределенных в деформированной ферритной матрице карбидов диаметром ~300…500 нм [4]. Средний размер ферритных областей, свободных от перлита, равен ~5 мкм. При термической обработке материала после проведенного РКУП размер ферритных площадок уменьшается, продолжается процесс диспергирования карбидов, сопровождающийся их сфероидизацией и рассредоточением; размер карбидов – первые десятки нм [4].

Механические свойства полученных образцов приведены в табл. 1 [5,6]. Для сравнения даны значения механических свойств стали 09Г2С согласно ГОСТ 19281-89. РКУП обусловило почти трехкратное повышение предела текучести σТ и предела прочности σВ по сравнению с исходным состоянием. Сближение этих показателей является весьма характерным для сталей в высокопрочном состоянии. Резкое увеличение прочности считается следствием и свидетельством перехода в УМЗ структуру и НС. Наибольшее значение прочности имеет образец после холодного РКУП и последующего нагрева до 350 °С, за ним – образец после холодного РКУП без нагрева.

Таблица 1

Прочностные свойства стали 09Г2С после различных видов обработки

|

Режимы обработки |

σТ, Па |

σВ, Па |

δ, % |

|

Горячекатаное состояние или термообработка (ТО) по ГОСТ 19281-89 |

325 |

470 |

21 |

|

РКУП при 20 °С, без ТО |

930 |

1300 |

4 |

|

РКУП при 20 °С, отжиг при 350° |

985 |

1400 |

3 |

|

РКУП при 20 °С, отжиг при 450° |

850 |

1195 |

4 |

|

РКУП при 350 °С |

910 |

1000 |

4,8 |

Методика исследования. Трибологические испытания по схеме трения «диск-колодка» проводили в условиях трения скольжения со смазкой машинным маслом на серийной машине трения СМЦ-2; контактная площадь образца 5×10 мм. Контртело представляло собой диск из порошка ПР-Н70Х17С4Р4 с добавлением 0,2 % CoAl2O4 (Co – 35,1 %; Al – 22,1 %; O2 – 41,4 %) с микротвердостью 9220 МПа, диаметр диска 0,05 м, высота 0,01 м. Режимы испытаний: нагрузка 170 Н, частота вращения вала – 5 об/с, путь трения 5600 м с шагом 700 м, трение с граничной смазкой. Профилометрия поверхности трения образцов выполнена с помощью профилометра SJ-201. Массовый износ определялся весовым методом.

Опорные кривые строили в относительных координатах, когда по оси абсцисс откладывается относительная опорная длина профиля tp = ∑li/l, а по оси ординат – деформация выступов ɛ = ai/Rmax (согласно ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики») [6].

Интенсивность износа высчитывалась по формуле I = Δm/L, где Δm износ образца, равный mi – mi + 1, т.е. разность массы до и после испытания образца, L – пройденный образцом путь трения.

Результаты исследования и их обсуждение

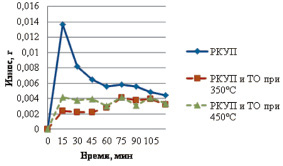

Износостойкость ферритно-перлитных сталей определяется комплексом физико-механических характеристик, зависящих от количества и дисперсности структурно-свободного феррита, размера и формы карбидных частиц, деформационного поведения, сопротивления возникновению микротрещин. Повышению износостойкости способствуют: рост твердости феррита, оптимальное распределение дисперсных частиц карбидной фазы и т.д. [7] Появление наноразмерных элементов в субмикрокристаллической структуре значительно улучшило износостойкость: по массовому износу – более чем в 2,5 раза по сравнению с УМЗ структурой, полученной РКУП без ТО. На рис. 1 показан массовый износ образцов, обработанных РКУП и ТО (график для исходного образца не показан, т.к. значения массового износа крупнозернистого образца в десять и более раз превосходят значения для УМЗ образцов). Лучшей износостойкостью обладает сталь, обработанная по режиму РКУП с низкотемпературным отжигом при 350 °С, для которой на стадии приработки происходит снижение массового износа более чем в 4,7 раза по сравнению с образцом после РКУП без ТО.

Рис. 1. Массовый износ образцов после РКУП и ТО

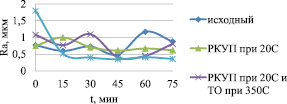

На рис. 2 показано изменение шероховатости Ra в процессе трения образцов в исходном крупнозернистом состоянии и после РКУП с последующей термической обработкой. Следует отметить колебательный характер изменения параметра Ra для поверхности трения всех образцов по всему пути трения, что объясняется цикличностью процесса трения: упрочнения (наклеп) и разупрочнения (разрушение поверхности и удаление частичек износа) поверхности трения. Изменение значений Ra для образцов после РКУП без ТО и с ТО при 450 °С наиболее монотонно убывающее, что может быть связано с более направленной и интенсивной по сравнению с исходным образцом самоорганизацией структуры под воздействием трибонагрузок.

Рис. 2. Изменение Ra образцов по пути трения в зависимости от термомеханической обработки

Оценка шероховатости поверхности только по высоте неровностей и среднему арифметическому отклонению (Rz и Ra) является недостаточной, т.к. при одинаковом значении Rz и Ra профиль поверхности может иметь различную форму, что существенно влияет на условия трения. Например, малое количество высоких вершин снижает фактическую площадь контакта, а большое количество средних вершин увеличивает площадь контакта.

Известно, что реальный вид поверхности трения износостойкого материала должен иметь оптимальную величину фактической площади контакта, которая в неявном виде описывается длиной опорной поверхности и величиной площади вершин на графике опорных кривых (рис. 3). Чем больше длина опорной поверхности трения, тем меньше вероятность появления очагов контактного разрушения, образования надиров и т.д. Рельеф поверхности трения также должен обладать достаточным размером впадин, которые необходимы, например, для удержания смазки на поверхности трения: слишком большая величина впадин способствует стеканию масла с поверхности трения, а малая величина препятствует эффективному маслоудержанию, что приводит к сухому трению скольжения и, как следствие, увеличению износа.

На рис. 3 показаны графики опорных кривых для образцов без термомеханической обработки в исходном состоянии и после РКУП при различных режимах с интервалом трения 15, 30, 45, 60 и 75 минут. Также на рис. 3 показаны типичные профилограммы поверхности трения после 45 минут трибоиспытаний. Относительная длина опорной поверхности, площади вершин и впадин исследуемых образцов приведены в табл. 2. Исходный крупнозернистый образец имеет наименьшее значение опорной поверхности, что является следствием особенностей рельефа поверхности с большим количеством вершин и впадин. Данный профиль поверхности имеет малую фактическую площадь контакта, что вызывает более интенсивное оттеснение материала, разрушение поверхностного слоя и удаление частичек износа в местах фактического контакта под действием сил трения, т.е. происходит дальнейшее образование новых вершин и впадин.

Меньшую площадь вершин и впадин имеют образцы после РКУП, т.е. поверхность является более гладкой и близкой к равновесной шероховатости. Обработка РКУП и отжиг при 350 °С дали наибольшее относительное значение опорной поверхности (85 %) изнашиваемого образца, малое значение площади вершин (0,1 мкм²) и достаточное значение площади впадин (0,12 мкм²).

Снижение высотных параметров шероховатости, увеличение длин опорных кривых поверхностей трения, оптимизация площадей вершин и впадин для заданных условий трения указывают на формирование в активном слое структур, обеспечивающих повышение сопротивления материала процессам трибодеструкции.

Выводы

1. Трибологические испытания в условиях трения-скольжения показали, что равноканальное угловое прессование стали 09Г2С при 20 °С с последующим низкотемпературным отжигом, обусловливающее появление структур в виде субмикрокристаллической ферритной матрицы, армированной ультрадисперсными частицами карбида, обеспечило снижение величины массового износа более чем в 10 раз по сравнению с исходным крупнозернистым состоянием материала. Последующий низкотемпературный отжиг вызвал дальнейшее диспергирование ферритной матрицы и карбидов (размер карбидов составляет первые десятки нанометров), что обеспечило дополнительное снижение массового износа в 2,2 раза.

Таблица 2

Параметры шероховатости образцов после 45 мин трения

|

Режимы обработки |

Относительная длина опорной поверхности, % |

Площадь вершин, мкм2 |

Площадь впадин, мкм2 |

|

Исходное состояние |

72 ± 6 |

0,18 ± 0,11 |

0,20 ± 0,04 |

|

РКУП при 20 °С, без ТО |

82 ± 2 |

0,10 ± 0,03 |

0,17 ± 0,04 |

|

РКУП при 20 °С, ТО при 350 °С |

85 ± 4 |

0,10 ± 0,06 |

0,12 ± 0,05 |

|

РКУП при 20 °С, ТО при 450 °С |

84 ± 6 |

0,09 ± 0,05 |

0,07 ± 0,02 |

Рис. 3. Графики опорных кривых шероховатости после 15, 45 и 75 мин трибоиспытаний (а – исходное состояние; в – РКУП; д – РКУП и ТО350 °С; ж – РКУП и ТО450 °С) и профиль поверхности износа после 45 мин трибоиспытаний (б-исходное состояние; г – РКУП; е – РКУП и ТО350 °С; з – РКУП и ТО450 °С)

2. Исследование высотных параметров шероховатости и опорных кривых поверхностей трения показало, что рост износостойкости стали 09Г2С с нано-, субмикронной структурой, сформированной при РКУП и последующей термической обработке, связан с образованием рельефа с меньшими колебаниями параметров Ra и Rz; график опорных кривых имеет большую длину опорной поверхности, происходит оптимизация площадей вершин и впадин для заданных условий трения.

Рецензенты:Ишков А.М., д.т.н., профессор, зав. отд. ритмологии и эргономики северной техники, Федеральное государственное учреждение науки «Якутский научный центр» Сибирского отделения РАН, г. Якутск;

Ткач С.М., д.т.н., директор, ФГБУН «Институт горного дела Севера им. Н.В. Черского Сибирского отделения РАН», г. Якутск.

Работа поступила в редакцию 05.12.2013.