Разработанная в Ярославском государственном техническом университете технология производства гранулированного асфальтовяжущего предполагает различные варианты его практического использования. Наиболее перспективным вариантом использования нового материала является его применение в качестве добавки в минеральную часть асфальтобетона, исключающей прямое использование минерального порошка по причине его низких технологических свойств. К таким свойствам следует отнести его склонность к слеживанию с образованием крупных агломератов, повышенный расход битума на смачивание поверхности порошкообразных частиц, увеличение времени перемешивания материала для обеспечения равномерного распределения битума по поверхности частиц минеральной части. Следует иметь в виду, что, несмотря на достаточно небольшое содержание минерального порошка в смеси (порядка 10%) на его смачивание расходуется до 90-95% вводимого в смесь битума.

Таким образом, при содержании битума в асфальтобетоне в 7-8% более 90% его идет на смачивание частиц минерального порошка. Допустим, что содержание порошка составляет 10% от массы асфальтобетона. При этом более 6,3% битума расходуется на минеральный порошок. С другой стороны содержание битума в гранулированном асфальтовяжущем составляет около 15% от массы гранул. Если предположить, что содержание минерального порошка в асфальтобетоне остается неизменным независимо от способа его введения, т.е. 10% от массы асфальтобетона то общее содержание битума в смеси будет складываться из потребного количества для смачивания крупных фракций минеральной части, т.е. щебня и речного песка, и минерального порошка.

Отметим, что битум является наиболее дорогостоящей компонентой асфальтобетонной смеси, в связи с чем, его процентное содержание является наиболее важным фактором, определяющим себестоимость материала. Воспользовавшись приведенной логикой, найдем процентное содержание битума в асфальтобетоне при различном содержании гранулированного асфальтовяжущего в материале. Графическое представление изложенного показано на рис. 1.

Рисунок 1. Зависимость содержания битума в асфальтобетоне от процентного

содержания гранулированного асфальтовяжущего

Приведенные на рисунке расчетные данные показывают, что экономия битума начинается при содержании гранулированного асфальтовяжущего в асфальтобетоне менее 40%. Однако уменьшение процентного содержания битума в асфальтобетоне не является основной целью данной работы. Необходимо обеспечить технологические условия, которые позволили бы обеспечить требуемые ГОСТом показатели прочности, водостойкости и долговечности материала. С этой целью проведены испытания образцов асфальтобетона на прочность при 20 С при различных содержаниях компонентов асфальтобетонной смеси. Результаты испытаний приведены в таблице 1.

Таблица 1. Результаты испытаний

|

№ |

Состав материала в % |

Прочность кгс/см |

|||

|

Гранулы |

Битум |

Щебень |

Песок |

||

|

1. |

100,0 |

0 |

0 |

0 |

90,00 |

|

2. |

96,5 |

3,5 |

0 |

0 |

51,73 |

|

3. |

93,0 |

7,0 |

0 |

0 |

33,33 |

|

4. |

30,0 |

3,5 |

25,0 |

41,5 |

47,00 |

|

5. |

25,0 |

3,5 |

25,0 |

46,5 |

29,83 |

|

6. |

20,0 |

5,0 |

25,0 |

50,0 |

20,33 |

|

7. |

20,0 |

3,5 |

25,0 |

51,5 |

20,91 |

|

8. |

15,0 |

7,0 |

25,0 |

53,0 |

25,00 |

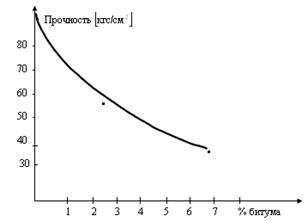

Проведем анализ данных таблицы. Прежде всего, установим зависимость прочности образцов асфальтобетона от содержания битума в системе. Для этого воспользуемся результатами первых трех опытов, приведенных в таблице. Как видно, материал образцов в этих экспериментах не содержит крупных фракций минеральной части смеси и полностью состоит из гранул асфальтовяжущего. Напомним, что гранулированный материал включает в себя 85% минерального порошка (доломитовой муки) и 15% битума. Процентное содержание битума, приведенное в третьем столбце таблицы, показывает дополнительное количество битума, вводимое для смачивания гранул.

Результаты проведенных экспериментов позволяют сделать вывод о том, что повышение содержания битума в системе приводит к резкому падению прочностных показателей асфальтобетона. Так при прессовании гранулированного материала без дополнительного введения битума получаем прочность равную 90 кгс/см , а введение для смачивания 7% битума снижает показатель прочности до 33,33 кгс/см . Этот, парадоксальный на первый взгляд, результат имеет достаточно простое объяснение. Прессование образцов асфальтобетона в соответствии с требованиями ГОСТ 12801 - 84 производится при нагревании испытуемого материла до 140 С в форме, нагретой до той же температуры. При нагревании гранул на их поверхности выделяются мельчайшие капельки битума, смачивающие поверхность. Кроме того, нагревание материала приводит к тому, что он становится пластичным. При прессовании гранулы деформируются, образуя практически монолитную систему. Графическое представление рассмотренных результатов эксперимента приведено на рис.2.

Рисунок 2. Зависимость прочности материала от содержания битума (100% гранул).

Точками обозначены данные эксперимента.

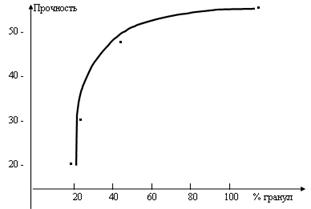

На рис.3 представлена графическая зависимость прочности материала от содержания в нем гранулированного асфальтовяжущего. Точки, по которым построен график, соответствуют пунктам 2, 4, 5, 7 таблицы 1.В соответствии с приведенными данными можно с уверенностью утверждать, что увеличение содержания гранулированного асфальтовяжущего в составе асфальтобетона приводит к резкому возрастанию прочностных показателей материала. Наиболее интенсивный рост прочности наблюдается при увеличении содержания асфальтовяжущего от 20 до 30%. Дальнейшее изменение зависимости носит не столь интенсивный характер.

Значение прочности материала при 30% содержании гранул составляет 47,00 кгс/см . Однако, применение гранул без использования остальных компонентов минеральной части асфальтобетонной смеси позволяет получить асфальтобетон с более высокими прочностными показателями. Так, показатель прочности асфальтобетона при использовании 100% гранулированного материала составляет 90 кгс/см . Однако хотелось бы максимальным образом использовать уникальные возможности разработанного материала для разработки асфальтобетонного покрытия с характеристиками, отличными от свойств асфальтобетона, используемого в мировой практике.

Рисунок 3. Зависимость прочности материала от содержания гранул

(содержание битума - 3,5%, щебня - 25%, остальное - песок)

На рис.3 представлена графическая зависимость прочности материала от содержания в нем гранулированного асфальтовяжущего. Точки, по которым построен график, соответствуют пунктам 2, 4, 5, 7 таблицы 1. В соответствии с приведенными данными можно с уверенностью утверждать, что увеличение содержания гранулированного асфальтовяжущего в составе асфальтобетона приводит к резкому возрастанию прочностных показателей материала. Наиболее интенсивный рост прочности наблюдается при увеличении содержания асфальтовяжущего от 20 до 30%. Дальнейшее изменение зависимости носит не столь интенсивный характер.

Значение прочности материала при 30% содержании гранул составляет 47,00 кгс/см . Однако, применение гранул без использования остальных компонентов минеральной части асфальтобетонной смеси позволяет получить асфальтобетон с более высокими прочностными показателями. Так, показатель прочности асфальтобетона при использовании 100% гранулированного материала составляет 90 кгс/см . Однако хотелось бы максимальным образом использовать уникальные возможности разработанного материала для разработки асфальтобетонного покрытия с характеристиками, отличными от свойств асфальтобетона, используемого в мировой практике.

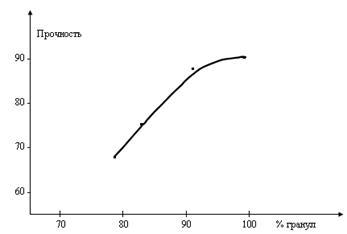

Как показали проведенные исследования, наибольшими прочностными показателями обладают образцы, состоящие на 100% из гранулированного асфальтовяжущего. Образование каркаса материала из более крупных зерен частиц минеральной части не приводят к упрочнению материала. Однако эффект упрочнения материала возможен путем введения щебня в поверхностный слой материала покрытия. Для исследования этой возможности был проведен эксперимент.

Образцы асфальтобетона формовались следующим образом. Основная часть образца асфальтобетона состояла из гранулированного асфальтовяжущего. В верхнюю часть материала вводились зерна щебня, смоченного битумом. Далее проводилось формование образцов с дальнейшим их испытанием на прочность. Результаты проведенных испытаний приведены на рис.4. По оси абсцисс отложено % содержание гранул в системе, по оси ординат - прочность материала образца. Содержание щебня в материале образца можно определить как 100% минус % содержание гранул.

Рисунок 4. Зависимость прочности образца от количества введенного в поверхностный слой щебня.

Проведенные исследования показывают, что наибольшими прочностными показателями обладают образцы асфальтобетона, сформованные из гранулированного асфальтовяжущего, без добавления дополнительных компонентов минеральной части асфальтобетонной смеси. В соответствии с этим в качестве основного варианта использования гранулированного асфальтовяжущего выбран вариант формования материала непосредственно из гранул.

Однако, в соответствии с данными рис.1 экономия битума, а, следовательно, и себестоимости материала происходит при содержании гранул до 40%. Проведенные, но не систематизированные экспериментальные данные показывают, что накатывание асфальтовяжущего на поверхность частиц песка или щебня существенно повышают прочность асфальтобетона с одновременным снижением расхода асфальтовяжущего. Исследования в этом направлении активно проводятся в настоящее время.

Библиографическая ссылка

Зайцев А.И., Пуговишников П.С., Готовцев В.М., Петерсон И.С. ВАРИАНТЫ ИСПОЛЬЗОВАНИЯ ГРАНУЛИРОВАННОГО АСФАЛЬТОВЯЖУЩЕГО В ПРОИЗВОДСТВЕ АСФАЛЬТОБЕТОННОЙ СМЕСИ // Фундаментальные исследования. 2006. № 2. С. 65-68;URL: https://fundamental-research.ru/ru/article/view?id=4739 (дата обращения: 08.12.2025).