На текущий момент электронная промышленность России все еще находится на этапе становления. Часто предприятия, входящие в состав отрасли, ограничиваются разработкой и прототипированием, заказывая серийное производство в других странах либо же выполняя на территории страны лишь наименее технологичные этапы. Это усугубляется тем, что в силу санкционных ограничений многие зарубежные компании, ранее удовлетворявшие спрос на высокотехнологичную продукцию, ушли с рынка. Вследствие этого необходимо в значительной мере интенсифицировать процесс создания новых и совершенствования старых компаний для выполнения задачи обеспечения экономической независимости и безопасности нашей страны [1].

Производство электронной техники сегодня связано с большим количеством сложностей. К таковым можно отнести малое количество отечественных предприятий, производящих электронные компоненты, вытекающую из этого зависимость от зарубежных поставок; необходимость обходить санкции и следующее за этим повышение цен на импорт и выстраивание сложных логистических цепочек. Несмотря на частично освободившиеся ниши рынка после ухода зарубежных компаний, предприятия все еще вынуждены конкурировать с мировым экспортером электроники – Китаем. Все это создает нестабильную экономическую ситуацию для производителей.

Помимо этого, актуальной задачей является организация и поддержка кастомизируемого производства. Способность производить продукт, соответствующий индивидуальным требованиям заказчика, является мощным конкурентным преимуществом, а также положительным образом влияет на экономическое развитие отраслей-потребителей за счет наиболее эффективного удовлетворения их нужд.

Исходя из вышесказанного, для снижения текущего ущерба и обеспечения будущего устойчивого развития и конкурентоспособности, отечественные кастомизированные наукоемкие производства электронной техники должны, с одной стороны, занять стабильное состояние, в том числе за счет снижения издержек и оптимизации своей деятельности, а с другой – быть способными адаптироваться к требуемым изменением, которые диктуют как внешняя среда, так и внутренние процессы.

Один из путей решения данной задачи лежит в области производственного менеджмента. Наиболее актуальными на сегодняшний день являются такие концепции управления, как бережливое и гибкое производство. При этом каждая из них сосредоточена на удовлетворении только одного из требований, предъявляемых к современным кастомизируемым наукоемким организациям. Так, бережливая методология характеризуется направленностью на устранение всякого рода потерь в бизнес-процессах предприятия, гибкая – на достижение предприятием способности к реагированию на изменения во внешней и внутренней среде компании и получении выгод от этого. Однако создание подхода к управлению, который сочетал бы в себе их достоинства и при этом позволял обеспечить устойчивое развитие и повышение конкурентоспособности, является решением рассматриваемой проблемы.

Цель исследования – разработка подхода к организации кастомизированного наукоемкого производства электронной техники путем интеграции методов и инструментов бережливой и гибкой концепций управления предприятием

Материалы и методы исследования

В настоящем исследовании использованы методы сравнительного анализа, синтеза, группировки изученных подходов к интеграции современных концепций управления, а также моделирования процессов планирования и управления кастомизированным наукоемким производством электронной техники.

Интегрированный подход к управлению производством представляет собой сбалансированное объединение совокупности методов управления предприятием и инструментов организации рабочей среды различных концепций менеджмента (в настоящем случае – бережливого и гибкого производства) для достижения эффективности реализации бизнес-стратегии компании, результативности производственного процесса, устойчивости развития и конкурентоспособности.

Интеграция бережливого и гибкого подходов к управлению должна производиться в соответствии со следующими принципами.

Принцип системности – составляющие концепций бережливого, гибкого производства, подлежащие интеграции, должны формировать собой целостную совокупность взаимосвязанных элементов, обладающую иерархичностью и внутренней структурой, определяемых бизнес-процессами предприятия, в которых применяются конкретные методы и инструменты гибридного подхода.

Принцип взаимодополнения – интегрируемые компоненты при взаимодействии должны проявлять положительный синергетический эффект, нивелировать недостатки друг друга, при этом повышение результативности может носить как временный, так и постоянный характер.

Принцип совместимости – реализация элементов бережливого и гибкого подходов на различных этапах производства продукта не должна носить противоречивый характер, обусловленный их концептуальными отличиями, выражающимися в приоритетных задачах.

Принцип приоритетной цели – для обеспечения выполнения вышеуказанного требования на каждом этапе создания продукта должна быть определена наиболее важная задача применения интегрированного подхода к управлению: достижение максимально возможной адаптации к влияющим факторам либо наилучшей оптимизацией.

Несмотря на существующее мнение, утверждающее, что совмещение принципов гибкости и бережливости в управлении производством маловероятно, по той причине, что обе системы требуют большой приверженности и часто именуются «философиями» [2], в научной литературе имеется достаточно большое количество свидетельств эффективности их интеграции в единый, гибридный подход [3]. В ней, как правило, предлагается два подхода к созданию гибридной методологии.

Наиболее распространенной позицией на интеграцию принципов бережливости и гибкости в цепочках поставок является подход, базирующийся на создании точки развязки [4, 5]. Ее понятие было введено Hoekstra и Romme, и ее можно определить как «точку на прямой производства продукта, в которой заказ привязывается к клиенту». У J. Mangan, C. Lalwani определение представлено следующим образом: «точка, в которой происходит переход от базового продукта к кастомизированному» [6]. Эта концепция получила название Leagile (Leagility). Согласно ей бережливый подход должен использоваться для операций производства на склад, в то время как гибкий – для операций производства на заказ. Система реконфигурируется в точках развязки, а затем снова интегрируется устойчивое экологически чистое производство на основе шести сигм, основанное на потоке создания ценности в новых условиях [3].

В таком подходе экономичность достигается за счет бережливого производства, устойчивости и шести сигм (т.е. за счет минимизации процессов, не добавляющих ценности, надежного проектирования продуктов, процессов и систем, восстановления, повторного производства и модернизации продукта в течение его жизненного цикла), а гибкость за счет реконфигурации своих технологических и человеческих ресурсов в ответ на изменения на рынке или потребности клиентов [7].

Вторым подходом к интеграции рассматриваемых концепций является комбинирование практик и инструментов, входящих в их состав, для решения возникающих задач, «вбирая все лучшее» [8]. Несмотря на кажущуюся простоту и рациональность данного подхода, при его применении на предприятии и выборе тех инструментов и практик, которые будут использоваться на производстве, руководство так или иначе встанет перед выбором расположения точки развязки обеих методологий, поскольку их ключевые принципы могут противоречить друг другу.

Практическое применение интегрированного подхода к управлению кастомизированным наукоемким производством электронной техники предполагает определение расположения точки развязки в производственном процессе – места, где происходит смена производственных парадигм.

Необходимо отметить, что изменение подхода к организации производства в первую очередь означает изменение ключевой идеи, а не применяемых методов. Главное отличие гибкой концепции от бережливой заключается в стремлении наилучшим образом подстроиться под условия рынка, даже если при этом производственный процесс перестанет быть устроенным оптимально с точки зрения уменьшения потерь. При этом большинство методов и принципов бережливого производства сохраняются и при гибком подходе. Одним из ключевых проявлений гибкости является кастомизация продукта.

Кастомизация в общем понимании – это процесс, в ходе которого конечный результат производства подстраивается под индивидуальные особенности и требования потребителя [9, 10]. В трактовке О.И. Вепнярской, которая дает более широкое определение, кастомизация – тенденция к все большему и всестороннему воплощению в продукте требований конкретного потребителя, а также как переосмысление ценностей массового производства и переход к производству большого ассортимента товаров, но небольшими партиями, предназначенного для различных целевых групп потребителей и сегментов рынка, как модульный подход к производству и продвижению продукции, в точности соответствующей требованиям конкретных (а не абстрактных, среднестатистических) клиентов и потребителей [11, 12].

Результаты исследования и их обсуждение

В настоящем исследовании в целях обоснования выбора месторасположения точки развязки предложена следующая типология видов кастомизации: экспертная, как характеристика наиболее глубокой индивидуализации и создания уникальных продуктов, модульная – из стандартизированных модулей, как основной тип массовой кастомизации, внешняя, заключающаяся в предоставлении особых предложений внешнего вида, упаковки, организации логистики и пр.; поставок – возможность давать индивидуальные объемы и сроки поставок для создания конкурентного преимущества в глазах потребителя.

Также на их расположение может оказывать влияние фактор технологической оснащенности производства, который допускает два варианта.

Расположение точки развязки

|

Вид кастомизации |

Этап производства, где находится точка развязки (бизнес-процесс) |

Сущность кастомизации |

|

Экспертный |

НИОКР |

Разработка продукта, обладающего уникальными характеристиками; разработка уникального программного обеспечения |

|

Модульный |

Комплектация (склад электронных компонентов и блоков) |

Комплектация заказа в соответствии со спецификацией продукта, требуемого заказчиком |

|

Внешний |

Производство (сборка) |

Корпусирование и маркировка продукции в соответствии с требованием заказчика |

|

Комплектация (склад готовой продукции) |

Упаковка и организация логистики в соответствии с требованием заказчика |

|

|

Поставок |

Комплектация (склад электронных компонентов и блоков) |

Начальный этап формирования и реконфигурации производства для удовлетворения сроков/объемов заказа |

Модель выбора расположения точки развязки

Первый случай подразумевает наличие высокотехнологичной автоматизированной производственной линии печатных плат и электронных блоков. В связи с этим, в силу очевидных причин, наиболее рациональным путем будет наладить производственный процесс таким образом, чтобы данная линия была задействована для производства стандартизированных модулей. Альтернативный вариант заключается в отсутствии собственной производственной линии и предполагает контрактное производство печатных плат и монтаж электронных компонентов аутсорсером.

На основании данной типологии и вышеуказанных особенностей можно создать карту расположения точки развязки для каждого вида кастомизации, представленную в таблице.

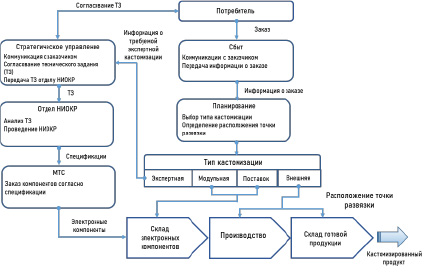

Определение вида кастомизации производится индивидуально. Для практической реализации процесса определения точки развязки производства предлагается следующая модель (рисунок).

Алгоритм действий в соответствии с этой моделью следующий:

Отдел сбыта получает заказ от потребителя на производство продукции, отличающейся определенными характеристиками. Он передает информацию о заказе в отдел планирования производства, который, в свою очередь, определяет тип кастомизации и согласует его размещение. В случае, когда потребителю требуется экспертная кастомизация продукта, отдел планирования определяет точкой развязки отдел НИОКР, передает информацию о заказе в отдел стратегического управления производством. Отдел стратегического управления оценивает возможность удовлетворения требований потребителя, загруженность отдела НИОКР, составляет техническое задание (ТЗ) и согласует его с потребителем, затем передает его на разработку. Если необходим заказ электронных компонентов (ЭК) для реализации экспертной кастомизации, отдел НИОКР передает информацию в отдел материально-технического снабжения (МТС) для закупки. ЭК поступают на склад для последующего использования на производстве. По мере успешного решения информируется отдел планирования, а разработки уходят на производство. В случае, когда потребителю требуется модульная кастомизация, отдел планирования определяет точкой развязки склад ЭК, инициирует комплектацию и последующее производство продукции необходимой номенклатуры. Если же необходима внешняя кастомизация, отдел планирования определяет точкой развязки и передает соответствующую информацию на те участки производственного процесса либо склад готовой продукции (ГП), где она будет производиться. При необходимости кастомизации поставок отдел планирования определяет точкой развязки склад ЭК, инициирует комплектацию и последующее производства продукции необходимой номенклатуры, в случае необходимости производит реконфигурацию производства.

Заключение

Интеграция таких современных концепций управления, как бережливое и гибкое производство, является эффективным методом устойчивого развития и достижения конкурентного преимущества. Однако различия, заложенные в основы философии данных методологий, требуют особенного подхода, включающего определение точки развязки. В данном случае бережливые практики призваны обеспечить экономичность производственного процесса, а гибкие – способность реагировать на изменения во внутренней и внешней среде компании, а также предлагать продукт, который наиболее соответствует требованиям заказчика, что получило название кастомизация.

Месторасположение точки развязки на прямой производства продукта необходимо изменять в зависимости от типа кастомизации, который необходим для удовлетворения потребителя. Для решения проблемы данной в настоящем исследовании предложена модель выбора расположения точки развязки в производственном процессе кастомизируемого наукоемкого производства электронной техники. Данная модель упрощает планирование и организацию наукоемкого кастомизируемого производства при использовании интегрированного подхода.

Библиографическая ссылка

Селянин О.И. ИНТЕГРИРОВАННЫЙ ПОДХОД К УПРАВЛЕНИЮ КАСТОМИЗИРОВАННЫМ НАУКОЕМКИМ ПРОИЗВОДСТВОМ ЭЛЕКТРОННОЙ ТЕХНИКИ // Фундаментальные исследования. 2022. № 8. С. 118-122;URL: https://fundamental-research.ru/ru/article/view?id=43313 (дата обращения: 28.02.2026).

DOI: https://doi.org/10.17513/fr.43313