Промышленность строительных материалов в значительной степени влияет на эффективное ресурсное обеспечение строительного комплекса. Строительство жилых и промышленных зданий и сооружений требует применения эффективной керамики разнообразной номенклатуры в соответствии с требованиями современной архитектуры, в том числе конструкционных, конструкционно-теплоизоляционных, теплоизоляционных, отделочных и санитарно-технических изделий. Традиционная технология керамических строительных материалов, в том числе применяемых для внутренней и наружной облицовки зданий и сооружений, базируется в значительной мере на использовании качественного керамического сырья [1, 2]. В то же время наращивание производства керамических материалов, являющегося наиболее материалоемким, требует вовлечения существенных объемов природных ресурсов на фоне их истощения и необходимости вовлечения в производство низкокачественного сырья, нуждающегося в корректировке и улучшении их свойств. Перспективным направлением расширения номенклатуры строительных материалов, улучшения их технических характеристик является использование техногенных месторождений (отходов промышленности) различных отраслей горнодобывающей отрасли.

Таблица 1

Химический состав техногенных и природных месторождений

|

Сырье |

Массовое содержание, % |

||||||||

|

SiO2, ( в т.ч. SiO2 св.) |

Al2O3 |

Fe2O3+ FeO+ |

CaO (в т.ч. CaOсв. |

MgO |

K2O |

Na2O |

TiO2 |

п.п.п. |

|

|

Отходы обогащения молибденовых руд Сорского месторождения |

62,05 (25,8) |

16,25 |

4,08 |

4,73 |

2,00 |

3,12 |

5,00 |

0,30 |

2,40 |

|

Отходы обогащения железных руд Абаканского месторождения |

44,00 |

13,02 |

14,5 |

7,09 |

6,14 |

– |

– |

3,28 |

– |

|

Глиежи Иланского месторождения |

67,20 |

17,72 |

8,33 |

3,00 |

1,66 |

0,50 |

0,32 |

– |

1,62 |

Расширение сырьевой базы Сибирского региона по производству керамических материалов различной номенклатуры перспективно осуществлять за счет использования отходов обогащения медно-молибденовых руд Сорского горно-обогатительного комбината, продуктов обогащения железных руд Абаканского месторождения. При этом возможно решение одной из приоритетных задач в горнодобывающем комплексе по переработке техногенных образований. Сочетание техногенных продуктов с нетрадиционным керамическим сырьем также является эффективным приемом замены высококачественного сырья без ухудшения свойств керамических изделий.

Цель исследования: расширение сырьевой базы производства керамических материалов за счет замены истощающегося глинистого сырья на техногенные продукты.

Материалы и методы исследования

Элементный состав исходных сырьевых материалов определяли рентгеноспектральным анализом на спектрометре Lab Center XRF-1800 Shimadzu (Япония). Фазовый состав материалов установлен рентгенофазовым анализом на дифрактометре фирмы Shimadzu XRD-6000. Подготовку сырьевых материалов проводили в щековой дробилке ЩД-6, кольцевой мельнице Rocklabs, ситовом анализаторе ВПТ-220. Коэффициент теплопроводности определяли с помощью термоанализатора с лазерной вспышкой LFA 457 MicroFlesh.

Химический состав перспективных материалов для замены ими традиционного керамического сырья представлен в табл. 1.

Результаты исследования и их обсуждение

Одной из областей, имеющей широкие возможности для утилизации данного минерального техногенного сырья, является производство строительной конструкционно-теплоизоляционной керамики, получаемой методами пенообразования ячеистой структуры. Кварц-полевошпатовые отходы удовлетворяют требованиям ГОСТ 15045-78 «Материалы кварц-полевошпатовые для строительной керамики». Кварц-полевошпатовый песок, содержащий полевошпатовые минералы в виде альбита и ортоклаза, является эффективным плавнем, содержащим более 8 % RO2 и 4 % оксидов железа. Выявленная рентгеноструктурными исследованиями полевошпатовая (60–65 %), преимущественно натриевая составляющая, обеспечивает интенсивное плавление альбита при 900–1100 °С, что соответствует начальным температурам изотермической выдержки при спекании пористой керамики. Исходя из состава прогнозируется, что Na2O и K2O будут препятствовать выделению кристобалита, а также обеспечивать растворение избыточного аморфного кремнезема, что в совокупности будет определять упрочнение межпористых перегородок пористой керамики [3, 4].

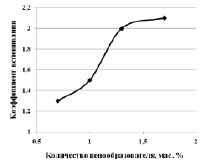

В исследованиях реализован способ формирования пористой структуры по технологии вспенивания с достижением оптимальной конфигурации пустот при их регулируемом содержании с последующим закреплением структуры при термической обработке. Вещественный состав сырьевой смеси соответствовал следующему содержанию сырьевых компонентов (мас. %): глина 25; кварц-полевошпатовые отходы 50; стеклобой – 10; гипс – 15; сверх 100 %: силикат натрия – 2; вода – 75; пенообразователь – 0,7–1,7. Исследования проведены на туголплавком глинистом сырье Кантатского месторождения, представленном каолинитом (45–47 %) и гидрослюдой (25–27 %). При этом содержание кварца в глинистой породе составляет 5–6 %. Образование муллита для формирования прочной межпоровой матричной перегородки будет происходить при сравнительно низких температурах 1000–1050 °С. Ключевую роль в приготовлении пенокерамики играет пенообразователь. В исследованиях применен пенообразователь из синтетического ПАВ анионактивного класса марки ПБ-2000. Для выявления границ варьирования проведены исследования влияния количества пенообразователя на коэффициент вспенивания. Результаты представлены на рис. 1.

Рис. 1. Зависимость коэффициента вспенивания от количества пенообразователя

Увеличение количества пенообразователя выше установленных пределов приводит к довольно быстрому распаду и превращению пены в две объемные фазы (жидкость – воздух) с минимальной поверхностью раздела. Повышенное содержание пенообразователя также определяет течение процессов коалесценции пор, образования макропузырьков. Для замедления синерезиса пены и стабилизации вспененной системы выявлено оптимальное содержание гипсового вяжущего, соответствующее 15 мас. % [5].

Проведены исследования физико-механических и теплофизических свойств пенокерамических материалов с различной кажущейся плотностью, в том числе с достигнутыми в процессе оптимизации минимальными значениями плотности 900 кг/м3 при следующих технологических параметрах получения пенокерамических материалов: времени перемешивания суспензии 2 мин, скорости вращения лопастей пропеллерной мешалки 600 об/мин и количестве пенообразователя 1,7 мас. %. Результаты приведены в табл. 2.

Таблица 2

Физико-механические и теплотехнические свойства спеченной пенокерамики

|

Кажущаяся плотность пенокерамики, кг/м3 |

Предел прочности при сжатии, МПа |

Коэффициент теплопроводности, Вт/м· °С |

|

900 |

5,0 |

0,25 |

|

950 |

6,0 |

0,27 |

|

1000 |

7,5 |

0,31 |

Одним из перспективных направлений использования кварц-полевошпатовых отходов обогащения молибденовых руд Сорского медно-молибденового месторождения является их использование в составах керамических фарфоро-фаянсовых масс для производства санитарно-строительных изделий. Наличие в составе данных отходов обогащения полевых шпатов калиевого и натриевого состава может обеспечивать при их плавлении вязкий расплав при достаточно низкой температуре, способствуя растворению кварца и глинистого вещества. Флюсующие действие полевых шпатов в керамической массе проявляется с 900 °С, дальнейшее повышение температуры ведет к растворению в расплаве каолинита и кварца и образованию в керамической массе расплава стеклофазы в количестве, необходимом для спекания черепка. При содержании стеклофазы до 45–50 % увеличивается прочность изделий, однако при большем ее содержании повышается хрупкость изделий, снижается их термостойкость [6, 7].

В представленных исследованиях решена задача замены классической фарфоровой массы (каолин – кварц – плавень) на техногенные продукты путем реализации пластического способа формования. В керамической промышленности для производства тонкой керамики (фарфор, фаянс) полевошпатовые и кварц-полевошпатовые материалы используются в качестве плавня (флюса). По минералогическому составу в соответствии с ГОСТ 23034-78 исследованные отходы отнесены к группе кварц-полевошпатового сырья с содержанием кристаллического кварца более 10 мас. %. Для промышленности предпочтительнее полевошпатсодержащие породы с суммой щелочных оксидов К2О + Na2О более 7, с массовой долей Аl2О3 более 11, с массовой долей SiO2 – 63–80 % [8]. Данным практическим рекомендациям соответствуют исследованные заменители природных полевых шпатов в виде отходов Сорского ГОКа. Выбор в качестве глинистого компонента для получения низкотемпературного фарфора огнеупорной глины Кантатского месторождения взамен каолина основан на ее минералогическом составе с преобладанием в нем глинистого минерала каолинита в значительных количествах.

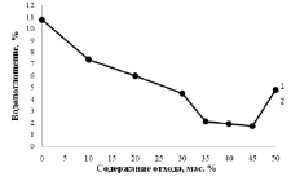

Рис. 2. Зависимость водопоглощения спеченной керамики от содержания отходов при температуре обжига 1150 °С

Плавление кварц-полевошпатового песка характеризуется активным образованием расплава в интервале от 1000 °С. При термической обработке кварц-полевошпатового песка вероятно образование альбита, ортоклаза, анортита и муллита, способствующих спеканию и улучшению свойств керамики.

В представленных исследованиях решена задача замены классической фарфоровой массы (каолин – кварц – плавень) на техногенные продукты путем реализации пластического способа формования фарфоровых масс при относительной формовочной влажности 22 мас. %. Сырьевые материалы подвергали измельчению в кольцевой мельнице до остатка 1–2 мас. % на сите 0054. Предварительную оценку влияния количества кварц-полевошпатового сырья на процесс спекания керамических масс проводили по показателям водопоглощения спеченных образцов при температуре изотермической выдержки 1150 °С. Результаты представлены на рис. 2.

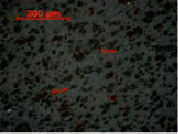

Рис. 3. Микроструктура спеченной керамики при оптимальной температуре обжига 1175 °С

Представленная на рис. 3 микрофотография спеченной фарфоровой массы свидетельствует о получении тонкой матричной структуры низкотемпературного фарфора в виде кристаллов муллита, анортита и стеклообразной фазы, удерживающей кварцевые зерна.

Физико-технические показатели спеченных фарфоровых масс оптимального вещественного состава представлены в табл. 3.

Механизм жидкофазного спекания, существенно ускоряющий процессы формирования спеченной структуры керамических стеновых материалов, выявлен также при использовании в качестве компонента шихты отходов магнитной сепарации железных руд (табл. 1). Отходы железных руд Абаканского месторождения представляют собой продукт двухстадийной сухой магнитной сепарации. Минералогический состав отходов представлен магнетитовыми, гематито-магнетитовыми, хлорито-магнетитовыми, кварц-карбонатомагнетитовыми ассоциациями. Как следует из табл. 1, соединения железа в «хвостах» обогащения железных руд находятся как в закисной (FeO), так и в оксидной формах (Fe2O3). Оксидные соединения железа не оказывают заметного влияния на качество обожженных изделий, обусловливая их окраску до красных и темно-красных тонов. Закисные соединения железа обладают большой реакционной способностью, за счет чего образуют легкоплавкие железистые стекла (эвтектоидные расплавы), способствуя уплотнению керамического кирпича [9–11]. В качестве основного компонента керамической смеси использовали пресс-порошок легкоплавкого суглинка Шарыповского месторождения для производства керамического кирпича полусухого прессования. Исследовано влияние количества добавки отходов обогащения железных руд на плотность и водопоглощение образцов при температурах обжига керамических масс 950, 1050 и 1100 °С. Показатели изменения водопоглощения, как параметра степени спекания керамических масс, с ростом температуры изотермической выдержки и содержания отходов представлены в табл. 4.

Продолжительность изотермической выдержки составляла 2 ч. Увеличение количества отходов обогащения железных руд в керамической массе приводит к существенному снижению водопоглощения во всем исследованном интервале температур. Существенное уплотнение спеченных керамических масс с вводом отходов обогащения железных руд связываем с течением реакций взаимодействия оксидов железа с аморфным кремнеземом, как остаточным продуктом процесса муллитизации, с образованием железистых силикатных стекол, способствующих интенсивной цементации системы. Наиболее интенсивно происходит снижение водопоглощения с ростом количества добавки при температуре 1100 °С. Достигнуто минимальное водопоглощение (5–6 %) без признаков деформации при температуре 1100 °С, признанной оптимальной для обжига керамических масс с содержание отхода до 50 мас. %. Проведенные исследования позволили достичь высокого процента утилизации отходов при улучшении эксплуатационных характеристик керамических материалов [12].

Весьма перспективной является корректировка сырьевой базы для получения клинкерной облицовочной плитки для декорирования как фасадов зданий, так и внутренних стен в силу ее высоких эксплуатационных качеств: изделие не подвержено влиянию перепадов температуры, солнечного ультрафиолета, агрессивных сред и сильному механическому воздействию. Клинкерная продукция имеет длительный ресурс использования. Однако получение клинкерной керамики сопряжено с необходимостью использования в качестве основного сырьевого материала высокопластичных тугоплавких глин, запасы которых имеют тенденцию к истощению.

Проведено исследование по частичной замене в массе клинкерной керамики высококачественного тугоплавкого глинистого сырья на глиежи, являющиеся продуктом эволюции глинистого сырья в результате самообжига угленосных пород в естественных условиях в течение длительного времени. В составе пород присутствуют кварц, полевые шпаты, гематит и карбонаты. По химическому составу (табл. 1) глиежи относятся к группе полукислого сырья. Гранулометрический состав преимущественно представлен щебнем размером от 2 до 70 мм в количестве 64,67 % и частицами 0,5 до 0,005 мм и менее – 21,25 %. В качестве глинистого сырья, выполняющего функцию матричного материала в клинкерной керамике, исследована тугоплавкая глина Компановского месторождения. Составы клинкерных масс, а также физико-технические свойства спеченной керамики при оптимальной температуре обжига 1175 °С приведены в табл. 5. Продолжительность изотермической выдержки составляла 2 ч, скорость подъема температуры – 5 град/мин. Образцы клинкерной керамики изготавливались методом полусухого прессования при удельном давлении 35–37 МПа и относительной влажности формования 8 мас. %.

Таблица 3

Физико-технические свойства фарфора

|

Вещественный состав, мас. % |

Температура обжига, °С |

Водопоглощение, % |

Кажущаяся плотность, г/см3 |

Предел прочности при изгибе, МПа |

Предел прочности при сжатии, МПа |

|

Глина 50, кварц-полевошпатовый песок 45, стеклобой 5 |

1175 |

0,84 |

2,23 |

28 |

76 |

Таблица 4

Водопоглощение спеченных масс при различном содержании отходов

|

Температура обжига, °С |

Водопоглощение, при содержании отходов, мас. % |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

|

|

950 |

17,1 |

16,5 |

15,8 |

15,0 |

14,5 |

13,9 |

|

1050 |

15,0 |

14,5 |

14,2 |

14,0 |

13,5 |

13,0 |

|

1100 |

12,0 |

11,0 |

9,5 |

9,0 |

7,0 |

6,2 |

Таблица 5

Физико-технические свойства клинкерной керамики

|

Физико-технические свойства клинкерной керамики |

Содержание глиежа в керамической массе, мас. % |

||||

|

20 |

40 |

50 |

60 |

80 |

|

|

Водопоглощение, % |

5,8 |

5,0 |

2,3 |

2,1 |

2,0 |

|

Кажущаяся плотность, г/см3 |

1,95 |

2,03 |

2,07 |

2,09 |

2,15 |

|

Предел прочности при изгибе, МПа |

23 |

25 |

27 |

29 |

38 |

Заключение

На основе кварц-полевошпатовых песков обогащения молибденовых руд получены керамические материалы для производства санитарно-технических изделий с водопоглощением 0,8–5 %, прочностью при изгибе 28 МПа, прочностью при сжатии 76 МПа, кажущейся плотностью 2,23 г/см3 при оптимальной температуре изотермической выдержки 1175 °С и содержании кварц-полевошпатовых песков в керамических массах 40–45 мас. %. Получен пенокерамический конструкционно-теплоизоляционный материал на основе кварц-полевошпатовых отходов обогащения молибденовых руд с плотностью 900 кг/м3, пределом прочности при сжатии 5 МПа и коэффициентом теплопроводности 0,25 Вт/м· °С. Выявлена возможность активации процесса спекания керамического кирпича из низкосортного сырья введением в состав сырьевой смеси до 50 % отходов сухой магнитной сепарации железных руд. Показана возможность получения клинкерной керамики с минимальным водопоглощением (до 1 %) и высокой прочностью при изгибе (до 38 МПа) при замене тугоплавких глин на глиежи.

Библиографическая ссылка

Апанская Д.Е., Сухих П.Н., Карпюк Л.Ю., Бородин Д.О., Еромасов Р.Г., Васильева М.Н., Никифорова Э.М. РАСШИРЕНИЕ СЫРЬЕВОЙ БАЗЫ ПРОИЗВОДСТВА ЭФФЕКТИВНЫХ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ // Фундаментальные исследования. 2018. № 12-2. С. 197-202;URL: https://fundamental-research.ru/ru/article/view?id=42375 (дата обращения: 05.02.2026).