Переработка нефти основана в первую очередь на процессе ректификации. Оптимизация установок первичной переработки нефти всегда оставалась и остаётся непростой задачей. Это связано со сложностью ректификации непрерывных смесей, к которым относится нефть. Установки перегонки нефти являются первыми в цепочке многоступенчатой переработки и перерабатывают весь колоссальный объём сырой нефти, поступающей на нефтеперерабатывающие заводы [1].

Современные и наиболее технологичные схемы установок первичной перегонки нефти обязательно включают в себя первую отбензинивающую колонну. Применение предварительного отбензинивания положительно сказывается на работе всей установки, приводит к повышению степени извлечения основных топливных фракций из нефти [2]. Исследованию влияния режима работы отбензинивающей и атмосферной колонн на показатели процесса перегонки посвящено немалое число работ [3, 4].

В предыдущей работе авторами было исследовано влияние степени извлечения ключевой фракции в дистиллят при постоянной глубине отбензинивания на основные показатели работы колонны [5].

Цель исследования: исследование глубины отбензинивания нефти на следующие параметры процесса ректификации: минимальное число теоретических тарелок Nmin, минимальное Rmin и оптимальное Rопт флегмовое число, число рабочих тарелок в верхней концентрационной Nв и нижней отгонной Nн частях колонны, температуры верха tв и низа tн колонны, количество подводимого тепла в куб колонны Qв, необходимый диаметр колонны D.

Материалы и методы исследования

В качестве сырья отбензинивающей колонны использовалась товарная нефть Западно-Сибирских месторождений. Температура ввода нефти в колонну составляла 220 °С, среднее абсолютное давление в колонне 0,45 МПа, производительность колонны по сырью 3,5 млн т/год. Глубина отбензинивания в работе оценивалась по увеличению температуры конца кипения отбираемого дистиллята в колонне. В качестве дистиллята отбензинивающей колонны был исследован отбор следующих фракций: н.к.-120 °С, н.к.-140 °С, н.к.-160 °С и н.к.-180 °С. Кроме этого, для каждого варианта дистиллята в колонне исследовалось влияние чёткости ректификации (степени извлечения ключевой фракции) φ в пределах от 0,7 до 0,95.

Исследуемые параметры процесса ректификации определяли методом температурной границы деления смеси. Сырьё колонны разделялось на узкие фракции с долями X′Fi. В зависимости от глубины отбензинивания изменялось и количество отбираемых в дистиллят узких фракций – мольная доля отбора E′. Чёткость ректификации φ оценивалась по доле извлечения самой тяжёлой узкой фракции, отбираемой в дистиллят. При каждом значении E′ и j мольная доля этой фракции в дистилляте X′Di и в остатке X′Wi составляла соответственно

При заданных параметрах работы колонны определялись температуры кипения узких фракций, располагающихся по разные стороны границы деления сырья. Истинная температурная граница деления смеси ТЕ, находящаяся в этом интервале, соответствует условию

Фракционный состав дистиллята и остатка определялся, исходя из значений коэффициентов летучести узких фракций αi и значений параметров распределения ψi.

Минимальное число теоретических ступеней в колонне Nmin:

Параметры распределения узких фракций:

Значения температур верха колонны tв и низа tн определялись из уравнений изотерм паровой и жидкой фаз. Минимальное флегмовое число Rmin:

где Θ – параметр, значение его находится между величинами коффициентов летучести узких фракций по разные стороны границы деления смеси. По методу Джиллиленда определялось оптимальное Rопт флегмовое число. Исходя из Rопт определялись значения оптимального числа контактных ступеней в колонне Nопт и рабочее число этих ступеней Nраб. Необходимое количество тепла для подвода в низ колонны QB следовало из теплового баланса. По объёмному расходу паровой фазы в колонне определялся необходимый диаметр DK колонны.

Результаты исследования и их обсуждение

В табл. 1–4 и на рис. 1–5 приведены основные результаты работы.

Таблица 1

Показатели работы отбензинивающей колонны с дистиллятом н.к.-120 °С

|

φ |

Nmin |

Rmin |

Rопт |

Nв |

Nн |

D, м |

Qв, МВт |

tв, °С |

tн, °С |

Nраб |

|

0,70 |

4,38 |

0,50 |

3,02 |

10 |

8 |

3,33 |

40,7 |

128 |

312 |

18 |

|

0,75 |

5,62 |

0,60 |

2,76 |

13 |

9 |

3,17 |

39,9 |

126 |

314 |

22 |

|

0,80 |

6,98 |

0,68 |

2,60 |

16 |

12 |

3,07 |

39,4 |

125 |

315 |

28 |

|

0,85 |

8,62 |

0,76 |

2,49 |

20 |

14 |

3,00 |

39,0 |

124 |

315 |

34 |

|

0,90 |

10,81 |

0,84 |

2,39 |

24 |

18 |

2,94 |

38,6 |

123 |

315 |

42 |

|

0,95 |

14,40 |

0,91 |

2,32 |

31 |

23 |

2,90 |

38,4 |

122 |

316 |

54 |

Таблица 2

Показатели работы отбензинивающей колонны с дистиллятом н.к.-140 °С

|

φ |

Nmin |

Rmin |

Rопт |

Nв |

Nн |

D, м |

Qв, МВт |

tв, °С |

tн, °С |

Nраб |

|

0,70 |

4,32 |

0,34 |

3,66 |

10 |

8 |

4,18 |

51,6 |

146 |

331 |

18 |

|

0,75 |

5,60 |

0,43 |

3,19 |

12 |

10 |

3,84 |

49,6 |

143 |

333 |

22 |

|

0,80 |

7,05 |

0,51 |

2,92 |

15 |

13 |

3,65 |

48,4 |

142 |

334 |

28 |

|

0,85 |

8,80 |

0,59 |

2,73 |

18 |

16 |

3,51 |

47,6 |

141 |

334 |

34 |

|

0,90 |

11,11 |

0,66 |

2,60 |

22 |

20 |

3,42 |

47,0 |

140 |

335 |

42 |

|

0,95 |

14,83 |

0,73 |

2,49 |

30 |

26 |

3,34 |

46,5 |

139 |

335 |

56 |

Таблица 3

Показатели работы отбензинивающей колонны с дистиллятом н.к.-160 °С

|

φ |

Nmin |

Rmin |

Rопт |

Nв |

Nн |

D, м |

Qв, МВт |

tв, °С |

tн, °С |

Nраб |

|

0,70 |

4,35 |

0,22 |

4,72 |

9 |

9 |

5,56 |

66,1 |

163 |

351 |

18 |

|

0,75 |

5,71 |

0,31 |

3,79 |

11 |

11 |

4,76 |

61,1 |

161 |

352 |

22 |

|

0,80 |

7,24 |

0,38 |

3,30 |

14 |

14 |

4,36 |

58,4 |

159 |

353 |

28 |

|

0,85 |

9,06 |

0,45 |

3,05 |

18 |

18 |

4,16 |

57,1 |

158 |

354 |

36 |

|

0,90 |

11,46 |

0,52 |

2,85 |

21 |

23 |

3,99 |

56,0 |

157 |

354 |

44 |

|

0,95 |

15,32 |

0,58 |

2,70 |

28 |

30 |

3,87 |

55,2 |

157 |

355 |

58 |

Таблица 4

Показатели работы отбензинивающей колонны с дистиллятом н.к.-180 °С

|

φ |

Nmin |

Rmin |

Rопт |

Nв |

Nн |

D, м |

Qв, МВт |

tв, °С |

tн, °С |

Nраб |

|

0,70 |

4,28 |

0,12 |

7,43 |

8 |

10 |

9,69 |

93,2 |

181 |

370 |

18 |

|

0,75 |

5,72 |

0,20 |

4,91 |

10 |

12 |

6,47 |

77,0 |

178 |

372 |

22 |

|

0,80 |

7,33 |

0,28 |

4,00 |

13 |

15 |

5,53 |

71,2 |

176 |

373 |

28 |

|

0,85 |

9,25 |

0,34 |

3,51 |

16 |

20 |

5,05 |

68,1 |

175 |

374 |

36 |

|

0,90 |

11,75 |

0,41 |

3,20 |

21 |

25 |

4,76 |

66,2 |

175 |

374 |

46 |

|

0,95 |

15,76 |

0,47 |

2,97 |

27 |

33 |

4,54 |

64,7 |

174 |

374 |

60 |

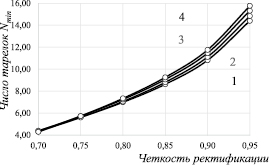

Рис. 1. Влияние глубины отбензинивания и чёткости ректификации на минимальное число теоретических тарелок (Nmin) при отборе дистиллята: 1 – н.к.-120 °С, 2 – н.к.-140 °С, 3 – н.к.-160 °С, 4 – н.к.-180 °С

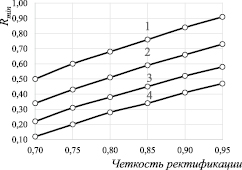

Рис. 2. Влияние глубины отбензинивания и чёткости ректификации на минимальное флегмовое число (Rmin) при отборе дистиллята: 1 – н.к.-120 °С, 2 – н.к.-140 °С, 3 – н.к.-160 °С, 4 – н.к.-180 °С

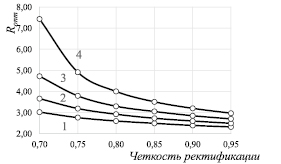

Рис. 3. Влияние глубины отбензинивания и чёткости ректификации на оптимальное флегмовое число (Rопт) при отборе дистиллята: 1 – н.к.-120 °С, 2 – н.к.-140 °С, 3 – н.к.-160 °С, 4 – н.к.-180 °С

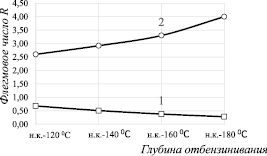

Рис. 4. Влияние глубины отбензинивания на флегмовое число при чёткости ректификации φ = 0,8: 1 – минимальное флегмовое число (Rmin), 2 – оптимальное флегмовое число (Rопт)

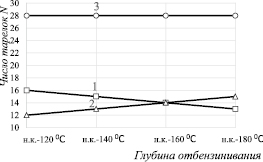

Рис. 5. Влияние глубины отбензинивания на число тарелок при чёткости ректификации φ = 0,8: 1 – число тарелок в верхней части колонны (Nв), 2 – число тарелок в нижней части колонны (Nн), 3 – общее число тарелок (Nраб)

Результаты исследования показали, что увеличение температуры конца кипения дистиллята отбензинивающей колонны, то есть повышение глубины отбензинивания, влияет на все основные показатели работы ректификационной колонны.

Минимальное Rmin и оптимальное Rопт флегмовые числа в колонне с увеличением чёткости ректификации изменяются разнонаправленно. Например, при отборе дистиллята н.к.-140 °С Rmin увеличивается с 0,3 до 0,7, а Rопт снижается от 3,7 до 2,5 (табл. 2). Снижение оптимального флегмового числа связано с уменьшением количества отбираемого более чистого дистиллята. При этом также снижаются эксплуатационные затраты на создание необходимого количества флегмы на верху колонны. С повышением глубины отбензинивания нефти и неизменной чёткости ректификации наблюдается обратная картина. Так, при j = 0,9 Rmin уменьшается с 0,8 до 0,4, а Rопт повышается от 2,4 до 3,2 (рис. 2, 3). Рост величины оптимального флегмового числа в этом случае связан с увеличением температуры конца кипения дистиллята и, следовательно, массового расхода верхнего продукта.

Необходимое минимальное число теоретических тарелок Nmin в колонне с повышением чёткости ректификации с 0,7 до 0,95 увеличивается более чем в три раза, независимо от состава дистиллята. Так, при отборе дистиллята н.к.-120 °С Nmin увеличивается с 4 до 14 (табл. 1). Но при неизменной чёткости ректификации минимальное число тарелок остаётся практически на одном уровне независимо от состава дистиллята. Например, Nmin при чёткости ректификации j = 0,8 с увеличением глубины отбензинивания составляет соответственно 6,98; 7,05; 7,24 и 7,33 (рис. 1). Рабочее число тарелок в колонне, так же как и минимальное число тарелок, неизменно увеличивается с повышением чёткости ректификации. Это относится и к концентрационнной и к отгонной части колонны. Например, число тарелок в верхней части колонны увеличивается с 8 до 27 с повышеним чёткости ректификации от 0,7 до 0,95 и отборе дистиллята н.к.-180 °С (табл. 4).

Увеличение глубины отбензинивания при неизменной чёткости ректификации приводит с снижению необходимого числа тарелок в верхней части колонны и к повышению этого числа в нижней части. Так, при чёткости ректификации 0,95 число тарелок в верхней части колонны снижается с 31 до 27, а в нижней – увеличивается с 23 до 33. Из этого следует, что с утяжелением дистиллята место ввода сырья должно больше смещаться вверх по высоте колонны. Общее число тарелок в колонне Nраб при невысоких значениях чёткости ректификации (0,7…0,8) практически не зависит от глубины отбензинивания и составляет 18; 22; 28 соответственно для j = 0,7; 0,75; 0,8. Для высоких значений j общее число тарелок увеличивается с глубиной отбензинивания. Так, Nраб повышается в этом случае с 54 до 60 при чёткости ректификации 0,95. Необходимый диаметр колонны неизменно снижается с повышением чёткости ректификации. Например, с дистиллятом н.к.-160 °С диаметр уменьшается с 5,6 до 3,9 м, что связано с уменьшением объёмного расхода паровой фазы в колонне, который, в свою очередь, зависит от расхода дистиллята. С повышением глубины отбензинивания при постоянном значении j необходимый диаметр колонны увеличивается, так как повышается массовое количество отбираемого дистиллята и, следовательно, количество паров в верхнем сечении колонны. Так, с утяжелением дистиллята при j = 0,85 необходимый диаметр колонны увеличивается с 3 до 5 м.

Расход тепла на обогрев куба колонны Qв неизменно снижается с повышением чёткости ректификации (например, с 40,7 до 38,4 МВт при дистилляте н.к.-120 °С), что связано со снижением количества дистиллята и объёмного расхода паровой фазы в колонне. С увеличением глубины отбензинивания расход тепла повышается, так как повышается массовый расход отбираемого дистиллята и необходимо создать больший расход паров в колонне. Например, в этом случае Qв увеличивается с 39 до 68,1 МВт при чёткости ректификации j = 0,85. Увеличение Qв при утяжелении дистиллята приводит к росту энергозатрат на процесс перегонки. Необходимые температуры верха tв и низа tн колонны с повышением чёткости ректификации меняются разнонаправленно: tв неизменно снижается, а tн повышается. Так, при отборе дистиллята н.к.-160 °С температура верха снижается от 163 до 157 °С, а температура низа колонны повышается с 351 до 355 °С. Увеличение глубины отбензинивания при прочих равных условиях требует повышения и температуры верха и температуры низа колонны. При данных условиях и постоянной чёткости ректификации j = 0,85 необходимая температура верха повышается от 124 до 175 °С, а температура низа – с 315 до 374 °С.

Выводы

В работе установлено, что с увеличением глубины отбензинивания нефти изменяются следующие параметры работы ректификационной колонны: снижается минимальное флегмовое число и число рабочих тарелок в концентрационной части колонны. При этих же условиях, но в сторону увеличения изменяются следующие параметры: оптимальное флегмовое число, число рабочих тарелок в отгонной части колонны, необходимый диаметр обечайки, температуры верха и низа колонны, количество подводимого тепла в куб колонны. Установлено, что общее число тарелок в колонне остаётся на одном уровне при невысоких значениях чёткости ректификации независимо от глубины отбензинивания. При высокой чёткости ректификации суммарное количество тарелок увеличивается с утяжелением отбираемого дистиллята. В работе показано, что при неизменной чёткости ректификации с увеличением глубины отбензинивания точка ввода сырья в колонну должна смещаться вверх по высоте колонны.

Библиографическая ссылка

Савченков А.Л., Мозырев А.Г., Маслов А.А. ВЛИЯНИЕ ГЛУБИНЫ ОТБЕНЗИНИВАНИЯ НЕФТИ НА ПОКАЗАТЕЛИ РАБОТЫ РЕКТИФИКАЦИОННОЙ КОЛОННЫ // Фундаментальные исследования. 2018. № 12-1. С. 31-36;URL: https://fundamental-research.ru/ru/article/view?id=42347 (дата обращения: 14.02.2026).