Потеря несущей способности и разрушение элементов металлоконструкций и деталей техники обычно обусловлены образованием в материале при эксплуатации локальных повреждений структуры, накопление и слияние которых приводит к зарождению и развитию микро- и макротрещин. Практически все свойства металлов являются структурно-чувствительными, в частности структурные особенности и их изменения контролируют сопротивление разрушению. Поэтому изучение накопления структурной поврежденности и ее влияния на механические и эксплуатационные свойства различных металлов и сплавов было и остается актуальной задачей материаловедения и наук о прочности. При этом необходимо проводить исследования повреждаемости материала с учетом условий нагружения для установления связей между показателями изменчивости его характеристик и эксплуатационными факторами. Оценка влияния различных факторов (в том числе природно-климатических) на надежность и безопасность технических объектов, разработка различных методов неразрушающего контроля текущего состояния их материала имеют важное научно-прикладное значение [1–3].

Как известно, в большинстве случаев детали машин испытывают повторные и знакопеременные нагрузки, которые приводят к возникновению и развитию усталостной поврежденности. Применительно к автотехнике Севера и Арктики, во избежание перехода усталостных трещин к спонтанному распространению по механизму хрупкого разрушения, одним из основных требований к металлу является сохранение достаточного уровня хладостойкости в течение периода эксплуатации. Следует отметить, что для деталей автотранспорта, работающего в жестких природно-климатических условиях северных территорий, исследования процессов накопления усталостных повреждений (вплоть до критического уровня) и их влияния на сопротивление хрупкому разрушению практически отсутствуют.

К числу деталей, лимитирующих надёжность грузовых автомобилей, являющихся основным средством перевозки грузов в сложных транспортных условиях Якутии, входят элементы подвески [4, 5], изготавливаемые из рессорно-пружинных сталей. Цель данной работы – анализ особенностей структурной поврежденности, сформировавшейся в зоне предразрушения пружинно-рессорной стали при воздействии нагрузок, характерных для дорожно-климатических условий Севера. В дальнейшем планируется провести оценку влияния вида и уровня выявленных повреждений материала на его сопротивление хрупкому разрушению.

Материалы и методы исследования

Известен факт расхождения результатов, получаемых при испытаниях образцов с имитацией поврежденности в лабораторных условиях, и свойств реальных элементов конструкций и деталей, находившихся в эксплуатации. В данной работе в качестве материала исследований использована пружинно-рессорная сталь после работы в дорожно-климатических условиях Якутии – металл разрушившегося стандартного коренного листа рессоры передней подвески грузового автомобиля КАМАЗ-44108, эксплуатировавшегося преимущественно в зимнее время. На момент разрушения рессоры пробег машины составил ≈ 100000 км, то есть поломка произошла на стадии, соответствующей нормальному износу рессор. Трещина распространилась возле переднего кронштейна поперек листа рессоры (размеры листа 1675×75×10 мм) на расстоянии ≈ 170 мм от переднего конца, разделив лист на длинный и короткий фрагменты.

Из длинного фрагмента были изготовлены три группы продольных образцов с различным уровнем поврежденности (исходя из того, что места крепления рессор к мосту и к раме считаются наиболее нагруженными). Образцы, обозначенные как гр. 1, выполнены из промежуточного между линией излома и центром рессоры участка, в котором действовали напряжения, более низкие по сравнению с напряжениями в местах крепления. Образцы из металла центра рессоры в зоне ее фиксации стремянками к мосту были обозначены как гр. 2, из металла зоны предразрушения (у излома вблизи переднего крепления рессоры) – как гр. 3.

В настоящее время нет универсальных методов, позволяющих достаточно объективно и надежно оценить структурную поврежденность металла. В работе для изучения поврежденности были использованы такие показатели [6], как микротвердость (для описания микроповрежденности) и пористость (для описания мезоповрежденности). Присутствие пор (рис. 1, а), как характерного элемента структуры исследуемой стали, было подтверждено анализом металла аналогичной рессоры, эксплуатировавшийся в подвеске другого автомобиля КАМАЗ, и рессоры, не бывшей в эксплуатации. Поскольку в рассматриваемом случае невозможно дифференцировать начальную и внесенную эксплуатационным нагружением поврежденность, то образцы гр. 1 были приняты за условно исходные.

С целью минимизации влияния наклепа от разрезки и шлифования на точность замеров микротвердости микрошлифы подвергали трехкратной переполировке с травлением. Микротвердость Н100 замеряли на приборе «ПМТ-3» при нагрузке на индентор 0,98 Н (100 гс). Объем выборки для каждой зоны рессоры – около 1000 отпечатков. Статистический анализ проведен в программной среде EXCEL. Также для образцов всех трех групп рассчитывали коэффициент накопления структурной микроповрежденности kp в соответствии с методикой, описанной в [7, 8] и использующей массив значений Н100.

Количество и суммарную площадь пор определяли на трех полях зрения площадью 2,0×1,4 мм каждое, наблюдаемых с помощью металлографического микроскопа «Neophot-32». По размерам поры условно были подразделены на мелкие (диаметр до 20 мкм) и крупные (диаметр наиболее крупных ≤ 40 мкм). Соответственно, объемные доли каждой группы пор обозначены как Vм и Vк, а общая пористость как Vобщ.

Результаты исследования и их обсуждение

Микроструктура рессорно-пружинной стали. Поскольку в рессорах и пружинах не допускается остаточная деформация, важнейшее свойство сталей этой группы – высокое сопротивление малым пластическим деформациям. Необходимые показатели достигаются легированием кремнием и марганцем, влияющими на предел упругости, а также деформационным наклепом и термообработкой с мартенситным превращением и последующим отпуском. Исследованная кремнистая рессорно-пружинная сталь марки 60С2 (ГОСТ 14959-79) имеет следующий состав: Fe – 1,68 Si – 0,74 Mn – 0,63 C – 0,14 Cr – 0,09 Ni – 0,11 Cu, мас. %. Микроструктура стали представлена на рис. 1, б, и состоит из бейнита, мартенсита, феррита, небольших количеств остаточного аустенита.

Рис. 1. Поры в металле рессоры (а) и его микроструктура (б)

Природа разрушения рессоры. При движении автомобиля в его подвесках возникают изменяющиеся в широком амплитудно-частотном диапазоне напряжения и зависящие прежде всего от микропрофиля дороги [9]. Листовые рессоры в основном испытывают циклическое нагружение изгибом, подвергаясь также растяжению, сжатию, кручению. Поэтому для рессор наиболее частым видом разрушения является усталостное; исследуемая рессора претерпела именно такое разрушение, что подтверждается характерными концентрическими линиями на ее изломе (рис. 2). Здесь необходимо отметить, что в силу высокой локальности процессов в вершинах усталостных трещин распространяющаяся трещина не могла оказать существенного влияния на уже сформированную поврежденность прилегающих объемов материала. Так, применительно к стали 60ГС2 результаты работы [10] показали, что влияние развивающейся усталостной трещины на структуру становится незаметным уже на расстоянии ~2,5 мм от поверхности излома. Этим подтверждается обоснованность определения образцов гр. 3 как образцов, соответствующих стадии предразрушения исследуемого материала.

Рис. 2. Участок усталостного излома рессоры

О механизмах эксплуатационных повреждений пружинно-рессорных сталей. Выявление механизмов формирования повреждений в конструкционных материалах является одной из основных задач изучения развития и наступления в них предельных состояний. В данной работе, как отмечалось выше, были исследованы микроповреждения, отражаемые параметром микротвердости, и мезоскопические повреждения в виде пор. Явления и процессы, связанные с изменением микротвердости и развития пор, составляют предмет отдельных фундаментальных исследований и рассматриваются на стыке наук о металлах и прочности. Тем не менее следует подчеркнуть неразрывность их природы, базирующейся на протекании микродеформаций. Особенность их развития в рессорных сталях связана с уже упоминавшимся свойством высокого сопротивления малым пластическим деформациям. Это свойство должно исключить при работе рессор возникновение в металле неупругих явлений. Вместе с тем, даже на стадии упругого деформирования под влиянием длительно действующих напряжений, не превышающих предела текучести, в структуре металлов всегда возникает некоторая микроповрежденность [1, 11, 12]. По мере эксплуатации в «упругой области» достижение определенного уровня развития микроповрежденности переводит металл в область пластического деформирования, что сопровождается обычными явлениями деформационного упрочнения и последующего разупрочнения. В зависимости от стадии развития поврежденности образцы металла должны различаться количествами деформационно-упрочненных и деформационно-разупрочненных кристаллитов, а также несплошностей в виде пор.

Коэффициент накопления поврежденности. Коэффициент kp, предложенный в работах [7, 8], характеризует относительное увеличение плотности микроповрежденности материала при эксплуатации:

где ni – число результатов, приходящихся на конкретный интервал микротвердости гистограммы для условно исходного состояния материала (в качестве которого был принят участок металла образцов гр. 1 с минимальной пористостью); Ni – полное число замеров при контроле микротвердости в условно исходном состоянии; ni* – число результатов, приходящихся на конкретный интервал микротвердости для трех групп образцов; Ni* – полное число замеров при контроле микротвердости для трех групп образцов; i – номера интервалов микротвердости; m, m* – число интервалов микротвердости, полученное на гистограммах, составленных для условно исходного состояния и для трех групп образцов; аi, аi* – весовые коэффициенты, которые рассчитываются для каждого интервала микротвердости в пределах чисел интервалов m, m* каждой гистограммы по формулам

для

для  ;

;

для

для  .

.

Характеристики поврежденности образцов. Вычисленные значения коэффициента kp показаны в таблице. Там же приведены установленные характеристики пористости для всех трех групп образцов. Видно, что в образцах наблюдаются разные сочетания повреждений. Так, образцы гр. 1 из металла, в котором действовали более низкие напряжения по сравнению с напряжениями в двух других группах образцов, имеют промежуточные значения микротвердости и наименьшую объемную долю пор Vобщ. Максимальные пористость и микротвердость выявляются в образцах гр. 2 (металл возле центрального крепления). Вблизи излома, то есть в образцах гр. 3, по объемной доле пористость мало отличается от пористости образцов гр. 1, микротвердость наиболее низкая.

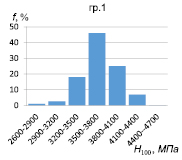

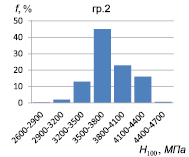

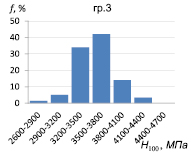

Различия гистограмм, приведенных на рис. 3, указывают на разный уровень развития в образцах всех трех групп процессов упрочнения и разупрочнения металла. Для образцов гр. 1, несмотря на некоторую асимметрию гистограммы, не отвергается закон нормального распределения (при стандартном отклонении s = 265 МПа значения Н100 укладываются в интервал ± 3s). Распределения Н100 металла гр. 2 и гр. 3 имеют большую дисперсию и асимметрию, причем в первом случае наблюдается смещение в сторону повышения микротвердости (процессы упрочнения не достигли насыщения, металл находится на стадии упрочнения), а во втором – в сторону снижения, то есть металл уже разуплотнен микроповреждениями.

Качественное изменение структурного состояния образцов третьей группы подтверждается изменением конфигурации гистограммы: вид гистограммы рис. 3, в, позволяет предполагать невыполнение закона Гаусса для выборки значений микротвердости металла в зоне предразрушения. Проверка статистической гипотезы нормального распределения по критерию c2 для эмпирического распределения дала значение c2 = 121 при рассчитанном критическом значении c2кр = 16, то есть c2 > c2кр; следовательно, гипотеза нормального распределения для микротвердости образцов гр. 3 действительно отвергается. Справедливо предположить, что физическими причинами отклонения закона распределения микроповрежденности от нормального в зоне предразрушения являются существенные изменения структуры, связанные с реализацией механизмов адаптации материала к воздействию внешних нагрузок. Авторы работы [10] при изучении усталостных изменений структуры стали 60ГС2 наблюдали разрушение структуры исходного пакетного мартенсита, а также мартенситное превращение остаточного аустенита (образовавшийся мартенсит, будучи концентратором напряжений, может стать источником микротрещин). Помимо изменений субструктуры и структурно-фазовых превращений, искажение закона распределения повреждений, очевидно, обусловлено нарушениями неразрывности материала в виде микропор [13, 14] (Как уже отмечалось, подробное выявление механизмов формирования повреждений в материалах является самостоятельной задачей).

Если рассматривать образцы гр. 2 и гр. 3 из металла зон наибольшей нагруженности рессоры, то видно (таблица и рис. 3), что при меньших значениях коэффициента накопления поврежденности kp и объемной доли общей пористости Vобщ разрушение произошло в зоне, характеризующейся:

– меньшим значением микротвердости (вследствие процессов разупрочнения);

– отклонением закона распределения микротвердости от нормального;

– значительным преобладанием количества мелких пор (на ≈47 %);

– существенно меньшим количеством крупных пор (на ≈45 %).

Коэффициент накопления микроповрежденности, средняя микротвердость и характеристики пористости металла трех групп образцов

|

Параметр |

Номер группы образцов |

||

|

гр. 1 |

гр. 2 |

гр. 3 |

|

|

kp |

1,89 |

2,07 |

1,95 |

|

Н100, МПа |

3720 |

3796 |

3590 |

|

Vобщ = Vм + Vк / количество |

1,8 /1081 |

2,2 /1021 |

1,9 / 1348 |

|

Vм, % / количество |

0,9 / 980 |

0,8 / 857 |

1,2 / 1258 |

|

Vк, % / количество |

0,9 / 101 |

1,4 / 164 |

0,7 / 90 |

а б

в

Рис. 3. Распределение микротвердости: а – образцы гр. 1; б – образцы гр. 2; в – образцы гр. 3

Отсюда следует, что множественные мелкие поры так же, как и субструктурное разупрочнение, вносят вклад в накопление рассеянной усталостной повреждённости и системное разрыхление исследуемой рессорно-пружинной стали, проявляющееся в изменении характера распределения параметра микротвердости, на который влияют как особенности структуры, так наличие микронесплошностей.

Безусловно, что усталостная прочность определяется влиянием ряда факторов (частота нагружения, концентрация напряжений, асимметрия цикла, температура и т.д.); тем не менее реализующиеся усталостные изменения структуры материалов по сути являются результатом интегрального воздействия этих факторов. Так, в рассматриваемом случае особенности возникших в массовой рессорно-пружинной стали 60С2 структурных дефектов объективно обусловлены в первую очередь влиянием дорожно-климатических факторов криолитозоны. Полученные данные по изменению микротвердости и ее распределения свидетельствуют о снижении возможности реализации пластических свойств материала в его локальных объемах, что должно приводить к потере общего запаса пластичности. В силу высокой вероятности внезапного хрупкого разрушения усталостно-поврежденного металла в этих условиях при случайном воздействии высоких динамических нагрузок, полученные результаты являются необходимой основой для последующего анализа влияния характера и уровня выявленной усталостной поврежденности на хрупкую прочность. Кроме того, представляет интерес изучение влияния особенностей пористой структуры на зарождение и развитие трещин. Поэтому далее планируется исследовать роль выявленных эксплуатационных микро- и мезоповреждений в сопротивлении стали 60С2 зарождению и развитию хрупкого разрушения при низких климатических температурах.

Выводы

1. Выявлено, что наступлению локальных предельных состояний и усталостному эксплуатационному разрушению массовой рессорно-пружинной стали 60С2 в условиях воздействия дорожно-климатических условий Севера предшествовало формирование системы объемных рассеянных повреждений структуры различного масштабного уровня – от микроповреждений на уровне субструктуры до мезоповреждений в виде мелких и крупных пор размером от нескольких до ≈40 микрометров.

2. Результаты структурно-статистического анализа микротвердости и оценка пористости образцов исследованной пружинно-рессорной стали, подвергавшихся с разной интенсивностью действию дорожно-климатических нагрузок, показали, что зона предразрушения при промежуточных значениях коэффициента накопления микроповрежденности и объемной доли общей пористости характеризуется:

– меньшим значением микротвердости (вследствие процессов разупрочнения);

– отклонением закона распределения микротвердости от нормального;

– значительным преобладанием количества мелких пор;

– существенно меньшим количеством крупных пор.

3. При рассмотренных условиях эксплуатации сочетание субструктурных повреждений с множественными мелкими порами явилось критическим видом дефектности с более неблагоприятным влиянием на сопротивление исследуемого материала развитию усталостного разрушения по сравнению с фактором присутствия крупных пор.

Таким образом, для характеризации рассеянной поврежденности, накопленной в рессорно-пружинной стали при эксплуатации в условиях зоны холодного климата, наряду с применением параметра микротвердости необходим учет фактора пористости.

Результаты исследований могут быть использованы при развитии методов получения и обработки информации по структурной поврежденности материалов, при прогнозировании ресурса деталей автотехники, работающей в криолитозоне.

Библиографическая ссылка

Яковлева С.П., Буслаева И.И., Махарова С.Н., Левин А.И. СТРУКТУРНАЯ ПОВРЕЖДЕННОСТЬ ПРУЖИННО-РЕССОРНОЙ СТАЛИ ПОСЛЕ ЭКСПЛУАТАЦИИ В ЗОНЕ ХОЛОДНОГО КЛИМАТА // Фундаментальные исследования. 2017. № 10-3. С. 530-535;URL: https://fundamental-research.ru/ru/article/view?id=41870 (дата обращения: 03.03.2026).

DOI: https://doi.org/10.17513/fr.41870