Одним из наиболее эффективных путей, интенсифицирующих процессы обработки в технологии машиностроения, в том числе шлифования твердых материалов, является применение абразивного инструмента из сверхтвёрдых материалов. Из проблем, над которыми в настоящее время работают специалисты в области абразивной обработки, основными являются повышение точности (наноточности) и экономичности технологии абразивной обработки. Решение этих задач напрямую связано с задачами оптимизации связки не только путем варьирования твердости ее металлической части, но и регулировки пористости, что повышает работоспособность круга при шлифовании керамики [1], введения импрегнаторов в поры абразивного инструмента, которые уменьшают силы трения и температуру в зоне резания, увеличивают производительность, улучшают качество поверхности [2] и разработки связок с «интеллектуальными» свойствами [3]. Алмазный инструмент содержит в своей структуре алмазные зерна, зерна наполнителя (обычно карбидов) и связку (матрицу), удерживающую абразивные зерна. По сравнению с алмазным инструментом на органических и керамических связках, инструменты на металлических связках обладают более высокой износостойкостью, алмазоудержанием, теплопроводностью, обеспечивая высокие скорости шлифования, точность и качество обработанной поверхности [4]. Металлические связки представляют собой композиции металлов, легированные различными элементами или их соединениями. Основные особенности металлических связок заключаются в том, что они обеспечивают более прочное, чем органические и керамические, удержание алмазного зерна, поэтому алмазоносный слой на их основе более износостойкий.

В качестве основного компонента металлических связок используются медь, олово, алюминий, железо, кобальт, твердые сплавы [5]. Наиболее часто в качестве матриц применяют неизносостойкие сплавы на основе меди [6]. Износостойкость других матриц выше, но они требуют высоких температур спекания или горячего прессования, что экономически невыгодно и снижает прочность алмазных зерен. При использовании матриц на основе никеля [7, 8] увеличивается, наряду с износостойкостью, стоимость, а кобальт проигрывает сталям по механическим свойствам [9]. Для резания твердых материалов (типа гранита) применяют алмазный инструмент на износостойких металлических связках, в основном, на железной, железомедной и кобальтовой основе [10].

Применение методов порошковой металлургии при изготовлении алмазного инструмента на металлической связке, даёт возможность введения различных добавок для оптимизации основных физико-механических и эксплуатационных свойств.

Использование нанодисперсных металлических порошков позволяет повысить комплекс физико-механических свойств металлической связки и улучшить структуру [10]. Кроме того, метод порошковой металлургии позволяет реализовать одно из перспективных направлений повышения эксплуатационных свойств материалов – создание термодинамически неравновесной структуры с метастабильными фазами [11]. Сформированные в связке метастабильные фазы при фазовом превращении способствуют упрочнению связки и дополнительному закреплению алмазных зерен, что улучшает эксплуатационные свойства алмазного инструмента. Поверхностные рабочие слои деталей из метастабильных материалов изменяют свой фазовый состав и свойства в процессе самого рабочего нагружения, значительно упрочняясь за счет образования мартенсита деформации [8]. Формирование термодинамически неравновесной структуры в связке алмазного инструмента способствует лучшему закреплению алмазных зёрен, повышению прочности связки и улучшению режущих свойств инструмента [3].

Целью исследований в данной работе было изучение влияния микро- и нанодисперсного порошков никеля на структуру карбидосталей порошковых систем «железо – никель – карбид титана» и алмазного инструмента на их основе.

Материалы и методы исследования

Для изготовления образцов карбидосталей были приготовлены две порошковые смеси одинакового химического состава: 78 мас. % железа, 14 мас. % никеля, 8 мас. % карбида титана. Использовали в качестве основы порошок железа карбонильного марки ВМС со средним размером 11 мкм; порошок карбида титана углетермический со средним размером 5 мкм. Смеси содержали различные порошки никеля: в одну смесь добавляли порошок карбонильный ПНК – УТ3 с размерами 3–5 мкм, а в другую – нанодисперсный, с размерами 50–80 нм, восстановленный из соли. Смеси порошков перемешивали всухую в смесителе со смещенной осью вращения в течение 8 часов. Далее производили прессование при давлении 400 МПа на прессе П-125 и проводили отжиг прессовок для снятия внутренних напряжений в вакуумной электропечи СШВ-4.5.5/12-ИС1 в течение 2 часов при температуре 600 °. Затем образцы допрессовывали для уменьшения пористости при давлении 600 МПа и спекали окончательно в вакууме в течение 5 часов при температуре 900–950 °С.

Для изготовления образцов алмазного инструмента к смесям карбидосталей на стадии перемешивания добавляли порошок синтетических алмазов АС 32 в количестве 7,5 мас. %. Перед прессованием смеси гранулировали с 4 %-ным водным раствором ПВС, добавленном в количестве 10 % от массы навески порошка. Далее производили прессование при давлении 400 МПа на ручном прессе марки CarlZeiss и отжиг в водороде для удаления ПВС и снятия внутренних напряжений в водородной печи СГН 2.4.2/13 в течение 3 часов при температуре 600–650 °С. Затем образцы допрессовывали при давлении 600 МПа и спекали окончательно в вакууме в течение 2 часов при температуре 900 °С.

У спеченных образцов измеряли плотность и вычисляли пористость в соответствии с ГОСТ 18898-89. Твердость спеченных образцов измеряли с помощью пресса Роквелла по шкале В в соответствии с ГОСТ 9012-59. Испытания на прочность при трехточечном изгибе образцов 6х6х50 мм без трещины производили на машине FP 10/1 по ГОСТ 18227- 85 по 3 образцам на точку, погрешность измерений 10 %.

Исследование микроструктуры производилось на шлифах, травленых в нитале с помощью металлографического микроскопа Carl Zeiss Axiovert 40MAT при увеличении 100–200. Микротвердость измеряли на ПМТ-3 при нагрузке 0,2–0,5 Н в соответствии с ГОСТ 9450-76, погрешность измерений 10 %. Рентгенофазовый анализ проводили на установке Shimadzu XRD – 6000 в излучении Kα – Cu c Ni фильтром.

Триботехнические испытания проводили на машине трения СМЦ – 2 при частоте 300 об/мин. Карбидостали и алмазный инструмент испытывали на износ при трении по контртелу из корунда, вычисляли относительный износ как отношение потери масс образца и контртела.

Результаты исследования и их обсуждение

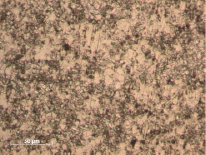

Микроструктура образца, легированного микродисперсным (карбонильным) никелем (рис. 1), состоит из феррита и более светлых участков аустенита, мелкие светлые зёрна правильной формы являются карбидом титана.

Рис. 1. Микроструктура образца карбидостали с карбонильным никелем

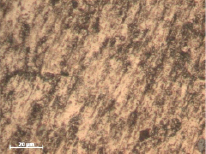

Рис. 2. Микроструктура образца карбидостали с нанодисперсным никелем

Таблица 1

Физико-механические характеристики спеченных материалов

|

Образец |

Пористость, % |

Твёрдость, HRB |

Микротвёрдость, МПа |

Предел прочности на изгиб, МПа |

|

Fe + 8 % TiC + 14 % Ni (микродисперсный) |

18,6 ± 0,7 |

64 ± 3 |

3070 ± 120 |

540 ± 55 |

|

Fe + 8 % TiC + 14 % Ni (нанодисперсный) |

18,1 ± 0,6 |

70 ± 1 |

3850 ± 220 |

575 ± 40 |

Размер зерна аустенита равен 10–15 мкм, карбида титана – 3–5 мкм. Структурно-фазовый состав микроструктуры образцов с нанодисперсным никелем аналогичен (рис. 2). Размеры зёрен аустенита меньше и приблизительно равны 7–10 мкм.

Плотность спеченных образцов материалов, относительная плотность и пористость были примерно равны, табл. 1. Измерения твердости, микротвердости и предела прочности на изгиб показали, что у образца, легированного нанодисперсным никелем, значение данных характеристик гораздо выше. Это связано с более мелкозернистой структурой материала, табл. 1, и склонностью стали к образованию мартенсита деформации.

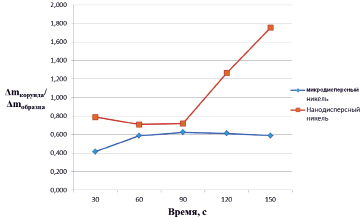

Относительный износ обеих карбидосталей при трении по корунду в начальный период испытаний (до 90 с) практически одинаков, однако при увеличении времени трения относительная износостойкость образцов возрастала, причем образцов, содержащих нанодисперсный никель, более чем в 2 раза, рис. 3. Причиной может быть инициированное трением фазовое превращение метастабильного аустенита в мартенсит деформации, характерное для этого класса материалов [4, 5]. Так как физико-механические свойства материалов подобного класса зависят от объема фазового превращения, то, очевидно, количество мартенсита деформации в материале с нанодисперсным порошком должно быть больше.

Результаты рентгенофазового анализа подтвердили, что после трения по абразиву соотношение α- и γ-фаз на основе железа в карбидосталях изменилось (табл. 2), при этом доля превращений была в 3 раза больше в образце с нанодисперсным порошком никеля.

На основе карбидосталей был изготовлен и исследован алмазный шлифовальный инструмент. Плотности и пористости образцов с синтетическими алмазами на составах с порошками никеля различной дисперсности, были практически одинаковы 23–24 %.

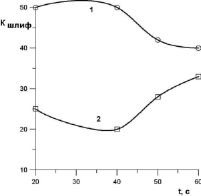

Режущая способность алмазного инструмента, определяемая по коэффициенту шлифования (Кшлиф), была выше в материале, содержащем нанодисперсный порошок никеля (рис. 4). Максимальное значение Кшлиф по корунду было равно 50 в матрице алмазного инструмента с нанодисперсным порошком никеля, и 33 – в матрице с микродисперсным порошком.

Рис. 3. Зависимость отношения изменения массы контртела к массе карбидосталей состава Fe + 8 % TiC + 14 % Ni, легированных микродисперсным никелем и нанодисперсным никелем, от времени

Таблица 2

Содержание α- и γ-железа в образцах карбидосталей Fe + 8 % TiC + 14 % Ni до и после трения

|

с микродисперсным (карбонильным) никелем |

с нанодисперсным (восстановленным) никелем |

|||||

|

до трения |

после трения |

объем γ-α-превращения при трении, об. % |

до трения |

после трения |

объем γ-α-превращения при трении, об. % |

|

|

α-железо, об. % |

74 |

84 |

10 |

67 |

96 |

29 |

|

γ-железа, об. % |

26 |

16 |

33 |

4 |

||

Рис. 4. Относительная износостойкость алмазного инструмента (Кшлиф = Δmкорунда/ΔmАИ) с микро- (1) и нанодисперсным (2) никелем при трении по абразиву

Кроме того, в инструменте, содержащем нанодисперсный порошок никеля, К шлиф был наибольшим с начала испытания, а в АИ, содержащем микродисперсный порошок никеля, К шлиф в начальный момент нагружения был в 2 раза ниже и увеличился после инкубационного периода, связанного с необходимостью накопления дефектов структуры для инициации начала распада метастабильного аустенита, очевидно, более гомогенного, чем аустенит (1).

Результаты триботехнических испытаний при трении по корунду карбидосталей и АИ, изготовленных на основе матриц аналогичных составов, показали, что с увеличением времени трения относительная износостойкость возрастает, что свидетельствует о важном вкладе свойств самой матрицы в увеличение уровня эксплуатационных свойств инструмента. Таким образом, разработан новый класс режущего алмазного инструмента на металлической связке, обладающей интеллектуальными свойствами.

Выводы

1. Установлено, что в процессе спекания порошковых композиционных материалов системы «железо – никель – карбид титана» формируется структура метастабильного аустенита, который при последующем нагружении превращается в мартенсит деформации. Объем фазового превращения в системе «железо – никель – карбид титана» был больше в 3 раза в случае использования нанодисперсного порошка никеля, по сравнению с материалами, содержащими микродисперсный порошок никеля.

2. Уровень физико-механических и особенно триботехнических свойств композиционных материалов был пропорционален объему фазового превращения, поэтому был выше в материалах с использованием нанодисперсного порошка никеля на 10–30 %, чем в материалах с микродисперсным порошком.

3. Использование нанодисперсного порошка никеля, обеспечивающего увеличенный объем деформационного фазового превращения при эксплуатации, для изготовления алмазного инструмента системы «железо – никель – карбид титана – алмазный порошок» позволяет повысить его режущую способность.

Статья подготовлена при поддержке гранта РФФИ № 16-48-590224.

Библиографическая ссылка

Оглезнева С.А., Князев А.А., Гревнов Л.М. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ДИСПЕРСНОСТИ ПОРОШКА НИКЕЛЯ НА СВОЙСТВА АЛМАЗНОГО ИНСТРУМЕНТА // Фундаментальные исследования. 2017. № 10-3. С. 497-501;URL: https://fundamental-research.ru/ru/article/view?id=41864 (дата обращения: 19.01.2026).