Процесс ректификации занимает лидирующую позицию среди всех процессов промышленного разделения компонентов, оставаясь при этом одним из самых энергоемких. Возможным способом снижения затрат является замена традиционной ректификации на циклическую ректификацию (режим раздельного движения фаз в аппарате) [1–4]. При этом запуск колонн с выходом на рабочий режим в промышленности может занимать длительное время, что также приводит к значительным энергетическим и временным затратам. В настоящее время отсутствуют исследования, посвященные пуску колонн циклической ректификации. Целью данной работы является исследование пусковых режимов ректификационных колонн при циклическом режиме движения фаз.

Способы пуска ректификационных колонн

Пуск ректификационных колонн является одной из самых сложных пусковых операций в химической промышленности из-за высокой инерционности процесса и сильного взаимодействия между переменными. Процесс выхода колонн на рабочий режим может занимать от нескольких часов до нескольких суток.

Традиционно пуск ректификационной колонны происходит в 4 этапа:

1) прогрев холодной колонны острым паром;

2) подача флегмы для заполнения жидкостью всех тарелок;

3) режим полного орошения (ПО);

4) режим подачи питания (ПП) с отбором продуктов до выхода в стационарный режим.

Динамика процесса пуска колонны с использованием режима ПО подробно изучена в [5]. По сравнению с первыми двумя этапами (обычно меньше 1 ч) этапы 3 и 4 требуют наибольшего времени и, следовательно, обладают потенциалом для разработки оптимальных стратегий. Существуют стратегии пуска колонны с переходом из режима ПО в режим ПП при постепенном (оптимальном) снижении флегмового числа до рабочего значения [6], а также стратегии пуска колонны в режиме нулевого орошения [7].

Стандартным критерием выхода на рабочий режим является неизменность во времени температуры или концентрации на контрольных тарелках колонны. Данный критерий также применяют для переключения с режима ПО на режим ПП. В литературных источниках описывается еще один критерий переключения с режима ПО [8]. Согласно данному критерию переключение должно происходить при минимальной разнице между температурами на выбранных тарелках и температурами стационарного рабочего режима на этих же тарелках. Иными словами, данный критерий подразумевает переключение между режимами работы колонны, не дожидаясь выхода на стационарный режим.

Описание математической модели циклической ректификации

Для исследования пусковых режимов циклической ректификации использована модель поочерёдной смены движения потоков пара и жидкости в колонне непрерывной ректификации бинарной смеси [9, 10]. Во время движения пара по колонне прекращается подача флегмы и питающей смеси. В период спуска жидкости прекращается подача пара в колонну из ребойлера, возобновляет подача питания и флегмы в колонну, происходит переток жидкости с каждой тарелки на нижележащую тарелку.

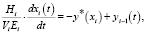

Изменение концентрации легколетучего компонента (ЛЛК) в жидкости на тарелке в период пропускания пара описывается уравнением

(1)

(1)

где Hi – объём жидкости на ступени разделения i; Vg – действительный расход пара по колонне в период пропускания пара; Ei – КПД по Мерфри на ступени разделения i; xi – концентрация ЛЛК в жидкости на тарелке i; yi – концентрация ЛЛК в паре на тарелке i; y*(xi) – равновесная концентрация ЛЛК в паре на тарелке i.

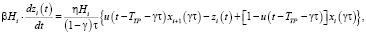

Согласно принятой модели движения жидкости при спуске считается, что в начальный момент времени жидкость на тарелку стекает в поршневом режиме (режим идеального вытеснения), и лишь по прошествии времени TTP происходит перемешивание с жидкостью на тарелке (режим идеального смешения). В блоке перемешивания на тарелке процесс описывается уравнением

(2)

(2)

где β – коэффициент межтарельчатого перемешивания; zi – концентрация ЛЛК в блоке перемешивания на тарелке i; η – доля замены жидкости на тарелке; γ – доля периода пропускания пара; τ – период цикла; TTP – время транспортного запаздывания перемешивания жидкости на тарелке; u(t – TTP – γτ) – ступенчатая знаковая функция, принимающая значение 0 при t ≤ TTP + γτ и значение 1 при t > TTP + γτ.

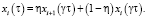

Если время транспортного запаздывания TTP превышает продолжительность периода спуска жидкости, то спуск жидкости происходит без перемешивания в поршневом режиме. При этом концентрация ЛЛК на момент окончания периода спуска жидкости при t = τ для всех тарелок, кроме питающей тарелки, описывается алгебраическим уравнением

(3)

(3)

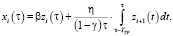

Если время транспортного запаздывания перемешивания жидкости меньше периода спуска жидкости, происходит изменение концентрации ЛЛК из-за перемешивания жидкости. В таком случае концентрация ЛЛК к концу периода стекания жидкости рассчитывается по уравнению

(4)

(4)

Пуск колонны в режиме полного орошения

При моделировании пускового режима каждая тарелка и куб колонны заполнялись жидкостью с составом, равным составу питания. Далее функционирование колонны моделировалось в режиме ПО с последующим переходом в режим ПП. Признаком выхода на режим псевдостационарности является снижение скорости изменения температуры в начале периода пропускания пара, усредненной на выбранном числе циклов процесса, до заданного значения. В данной работе это значение принято равным 0,01 °С/мин при усреднении на интервалах по 60 циклов процесса (10 мин).

Таблица 1

Время выхода колонны на псевдостационарный режим при разных стратегиях пуска

|

Стратегия пуска |

Время выхода на псевдостационарный режим, мин |

||

|

Режим ПО |

Режим ПП |

Общее время |

|

|

ПО |

20 |

– |

20 |

|

ПП |

– |

240 |

240 |

|

ПО + ПП |

20 |

240 |

260 |

|

ПО* + ПП |

15 |

240 |

255 |

|

ПО* + ПП |

10 |

240 |

250 |

|

ПО* + ПП |

5 |

240 |

245 |

|

ПО* + ПП |

3 |

240 |

243 |

|

ПО* + ПП |

1 |

240 |

241 |

Примечание. * – без выхода на псевдостационарный режим.

Объектом исследования выбрана колонна разделения идеальной модельной смеси толуол-ортоксилол со следующими параметрами: концентрация ЛЛК в питании xF = 0,5 мол. д.; число тарелок колонны N = 11; номер питающей тарелки f = 6; КПД тарелки по Мерфри E = 1; давление в дефлегматоре PD = 101,3 кПа; расход питания GF = 100 моль/ч, средний расход пара по колонне GV = 100 моль/ч; флегмовое число R = 1. Заданы параметры циклической модели, соответствующие поршневому режиму стекания жидкости: объем куба HW = 50 моль; время цикла τ = 10 c; доля ППП γ = 0,5; степень межтарельчатого перемешивания β = 0; доля замены жидкости на тарелке η = 1. При данных параметрах концентрация толуола в дистилляте и кубовом продукте составили соответственно 0,931 мол. д. и 0,073 мол. д.

Результаты моделирования пуска колонны с разными стратегиями пуска представлены в табл. 1.

Выход в псевдостационарное состояние работы колонны при пуске ее только в режиме ПО занял 20 мин, а при пуске только в режиме ПП занял 240 мин. Время полного пуска колонны в режиме ПО с последующим переключением в режим ПП составило 260 мин. Это время совпадает с суммарным временем выхода в псевдостационарное состояние при пуске колонны только в режиме ПО и только в режиме ПП. Пошаговое снижении времени функционирования колонны в режиме ПО с 20 мин до 0 мин не сократило время выхода на всевдостационарный режим при ПП. Аналогичная ситуация сохраняется при варьировании флегмового числа в диапазоне от 0,2 до 10. Следовательно, пуск колонн циклической ректификации по традиционной схеме производить неэффективно.

Пуск колонны с изменяемым объёмом жидкости в кубе колонны

Анализ изменения концентраций на тарелках при традиционном пуске колонны циклической ректификации в режиме полного орошения показал, что из-за высокого содержания ЛЛК в кубе и большой ёмкости куба по отношению к объёму жидкости на тарелках, наблюдается избыток ЛЛК по сравнению с рабочим режимом функционирования колонны (табл. 2). Для снижения концентрации ЛЛК предлагается осуществлять пуск колонны в режиме ПО с уменьшенным объемом жидкости в кубе до достижения условия псевдостационарности. При последующем переключении колонны в режим ПП отбор кубового продукта не производится до достижения рабочего объема жидкости в кубовой ёмкости.

В рамках исследования пуска колонны циклической ректификации с изменяемым объемом жидкости в кубовой ёмкости решались следующие задачи:

1) определить влияние объема жидкости в кубе на время пуска колонны для заданного рабочего режима;

2) определить влияние технологических параметров работы колонны на оптимальный начальный объем жидкости в кубе на примере изменения флегмового числа.

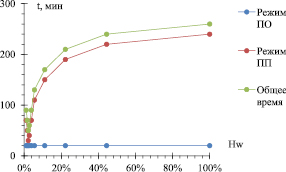

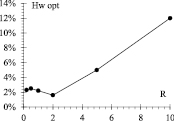

Влияние объема жидкости в кубе на время пуска колонны для заданного рабочего режима представлено на рис. 1. Заметное снижение времени пуска наблюдается при снижении начального объема жидкости в кубе до 20 %. Соответствующий минимальному времени выхода на рабочий режим начальный объем жидкости в кубе составил 2 % при сокращении времени пуска в 5 раз. При оптимальном объёме жидкости в кубе колонны в режиме ПО достигаетcя практически полное разделение компонентов (табл. 3).

Таблица 2

Профиль концентрации легколетучего компонента в псевдостационарном режиме

|

Пвсевдостационарный режим |

Концентрация легколетучего компонента на ступенях разделения, мол. д. |

||||||

|

Куб |

2 |

4 |

6 |

8 |

10 |

Дефлегматор |

|

|

ПО |

0,470 |

0,981 |

0,999 |

1,000 |

1,000 |

1,000 |

1,000 |

|

ПП |

0,073 |

0,381 |

0,485 |

0,500 |

0,538 |

0,753 |

0,931 |

Рис. 1. Зависимость времени выхода колонны на рабочий режим от начального объёма жидкости в кубе

Таблица 3

Профиль концентрации легколетучего компонента в псевдостационарном режиме с изменяемым объёмом жидкости в кубе

|

Псевдостационарный режим |

Концентрация легколетучего компонента на ступенях разделения, мол. д. |

||||||

|

Куб |

2 |

4 |

6 |

8 |

10 |

Дефлегматор |

|

|

ПО |

0,000 |

0,021 |

0,509 |

0,971 |

0,999 |

1,000 |

1,000 |

|

ПП |

0,063 |

0,370 |

0,483 |

0,500 |

0,538 |

0,753 |

0,931 |

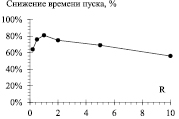

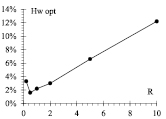

Влияние флегмового числа при постоянном паровом потоке на время пуска и оптимальный объем жидкости в кубе показано на рис. 2.

Из рис. 2 следует, что как зависимость снижения времени пуска (а), так и зависимость оптимального начального объёма (б) имеют экстремальный характер. При этом нелинейность указанных зависимостей наблюдается в области малых флегмовых чисел (от 0 до 2). С ростом флегмового числа наблюдается пропорциональное увеличение оптимального объема жидкости в кубе и времени пуска.

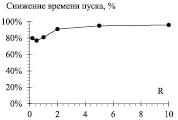

Влияние флегмового числа при постоянном отборе дистиллята на время пуска и оптимальный объем жидкости в кубе показано на рис. 3.

Сравнение зависимостей снижения времени пуска (а) и оптимального начального объёма (б) от флегмового числа при постоянном паровом потоке (рис. 2) и при постоянном отборе дистиллята (рис. 3) показывает, что в обоих случаях нелинейный характер рассматриваемых зависимостей наблюдается в одном диапазоне флегмовых чисел (от 0 до 2). Однако при постоянном объёме дистиллята с ростом флегмового числа при пропорциональном увеличении оптимального объема жидкости в кубе время пуска колонны остаётся практически неизменным (рис. 3, а). К тому же во всём рассматриваемом диапазоне флегмовых чисел при постоянном отборе дистиллята время пуска ниже, чем время пуска при постоянном паровом потоке. Это свидетельствует о том, что поддержание флегмового числа на заданном значении за счёт внутренних потоков в колонне без изменения отбора дистиллята приводит к снижению времени пуска колонны.

а)

а)  б)

б)

Рис. 2. Зависимость снижения времени пуска (а) и оптимального начального объёма жидкости в кубе (б) от флегмового числа при постоянном паровом потоке

а)

а)  б)

б)

Рис. 3. Зависимость снижения времени пуска (а) и оптимального начального объёма жидкости в кубе (б) от флегмового числа при постоянном отборе дистиллята

Заключение

При моделировании пусковых режимов процесса циклической ректификации на примере разделения бинарной смеси толуол-ортоксилол показано, что работа колонны в режиме полного орошения для установления концентрационного профиля не снижает время выхода на рабочий режим. Установлено, что минимизация времени пуска колонны может быть обеспечена уменьшением объёма жидкости в кубе колонны до оптимальной величины в режиме полного орошения. При выходе на рабочий режим отбор дистиллята следует стабилизировать на рабочем значении, а рабочее флегмовое число нужно поддерживать подачей пара в колонну.

Библиографическая ссылка

Кривошеев В.П., Ануфриев А.В. ПУСКОВЫЕ РЕЖИМЫ РЕКТИФИКАЦИОННЫХ КОЛОНН ПРИ ЦИКЛИЧЕСКОМ РЕЖИМЕ ДВИЖЕНИЯ ФАЗ // Фундаментальные исследования. 2017. № 10-1. С. 24-28;URL: https://fundamental-research.ru/ru/article/view?id=41783 (дата обращения: 12.03.2026).