В рамках реализации транспортной стратегии РФ на период до 2030 г. и ЦКП «Развитие транспортной системы России» (подпрограмма «Внутренний водный транспорт») поставлена задача достижения на судоходных гидротехнических сооружениях передового уровня развития техники и технологии, обеспечивающего повышение надежности и безопасности функционирования транспортной системы. Поэтому проблема выбора оптимальной конструкции гидропривода рабочих ворот судоходных шлюзов, созданных более 20 лет назад на базе устаревших систем дроссельного регулирования, при модернизации технического оборудования шлюзов является крайне актуальной.

Цель исследования

Исследование возможности снижения инвестиционных затрат при проектировании крупных адаптивных объемных гидроприводов с автоматизированным управлением, при их единичном производстве (на примере приводов ворот судоходных шлюзов гидротехнических сооружений внутренних водных путей (ВВП) РФ).

Материалы и методы исследования

Крупные гидроприводы единичного производства судоходных шлюзов ВВП используются для перемещения (до 10 метров и более) подъемно-опускных и нижних двустворчатых ворот большой массы. Собственность судоходных шлюзов ВВП и их технического оборудования государственная, модернизация и создание новых судоходных гидротехнических сооружений плановые за счет бюджетных инвестиций. Гидропривод относится к подгруппе многодвигательных (многоцилиндровых) с автоматизированной системой управления. В гидроприводе реализуется разомкнутая схема потока рабочей жидкости с забором и сливом ее из каждого гидроцилиндра в гидравлические баки открытого типа масляно-насосной станции (МНС). В состав гидропривода входят как минимум две МНС с объемными насосами и гидроаппаратами и два поршневых гидроцилиндра с односторонним штоком, расположенных на разных сторонах шлюза, управляемых единой системой управления с обратной связью от системы синхронизации при перемещении ворот. В настоящее время на шлюзах эксплуатируется примерно 800 приводов разного типа и разной грузоподъемности, из них 700 механических и 100 гидравлических, многие из которых имеют значительный срок службы. Вероятная замена крупных механических приводов ворот при модернизации шлюзов – объемный гидропривод единичного производства, который требует в условиях его эксплуатации в составе шлюза высокого уровня технологии изготовления, монтажа и эксплуатации. [1] Современные конструкции объемного гидропривода, в частности прогрессивные конструкции адаптивных гидроприводов на базе инновационных решений, многовариантны. Например, конструкция может быть выполнена на базе гидропривода с пропорциональным дроссельным управлением, с частотным управлением приводящим двигателем и др., с различными автоматизированными системами управления. Конструкция гидропривода должна соответствовать общим требованиям нормативных документов и специальным требованиям технического задания к техническим показателям, показателям надежности, к алгоритмам управления и программному обеспечению, к объему проверок и методам испытания на этапах изготовления, пуско-наладочных работ и приемо-сдаточных работ. Требования к конструкции гидропривода единичного производства с целью снижения инвестиционных затрат и инновационного риска проекта на ранних этапах проектирования, в частности на этапе эскизного проекта, и пути их решения в нормативной и технической документации нами не выявлены. Особенности же работы адаптивного многодвигательного объемного гидропривода в составе шлюза заключаются в существенной неопределенности внешних нагрузок, которые в свою очередь могут привести к изменению режима работы гидросистемы (возникает пульсация давления рабочей жидкости, вибрация корпусных деталей гидроаппаратов и трубопроводов, изменяются параметры рабочей жидкости, изменяются функциональные показатели и др.). В частности, это связано с ветровыми, волновыми и другими переменными нагрузками и возмущениями на ворота [2]. Так, средняя скорость ветра в различных ветровых районах России составляет от 9,2 м/с до 25,8 м/с и более со значительной пульсационной составляющей. Изменяются случайным образом триботехнические характеристики в системе «ворота – направляющие ворот». Возможно при переменных нагрузках развитие колебательных, ударных и кавитационных процессов в гидросистеме, изменение газосодержания рабочей жидкости, приводящее к изменению модуля упругости и соответственно к изменению динамических параметров гидропривода.

Применительно к крупному гидроприводу ворот судоходного шлюза (в общем плане это относится и к другим аналогичным изделиям, например к гидравлическим подъемным механизмам разводных мостов [3]) в ходе модернизации за счет инновационных решений необходимо получить более высокие показатели надежности гидропривода, снижение негативного влияния внешних нагрузок, а также недопущение тяжелых и весьма тяжелых режимов работы гидросистемы гидропривода и др. Решение этих задач позволит уменьшить вероятность перекоса и заклинивания ворот при их движении, снизить объем и трудоемкость работ при доводке, эксплуатации, техническом обслуживании и ремонте гидропривода, снизить инновационные риски проекта. В классификациях экономической теории инновационный риск выделяется как подвид инвестиционного риска. В данном случае оценка риска – это процесс, используемый для определения потерь, связанных с реализацией опасности и включающий такие этапы, как анализ рисков, выбор методов управления риском, принятие решений и т.д. [4]. Применительно к судоходному шлюзу с системой аварийных ворот, риск – это вывод шлюза из эксплуатации, прекращение через него судопропуска, дополнительные затраты на его ремонт и т.д. При разработке этапов управления риском важнейшее место занимает выбор метода оценки риском и модель снижения риска. Проведенный авторами анализ технической документации показал, что когда отсутствует статистика реализовавшихся опасностей аналогов проекта, наиболее целесообразным является количественный имитационный метод оценки риском, основанный на рассмотрении многокритериальных моделей воздействия вредных факторов и оптимизации выбора, процедура которого описывается в теории принятия решений. При этом количественная оценка риска более эффективна при сравнении различных вариантов проекта.

Результаты исследования и их обсуждение

Модель снижения риска инновационного проекта, которая преимущественно используется в настоящее время, базируется на стадийности выполнения работ жизненного цикла изделия. На стадии эскизного проекта по результатам предварительных расчетов выполняется разработка вариантов возможных технических решений изделия, в том числе электрических, гидравлических, кинематических и других схем. Проводится сравнительная оценка рассматриваемых вариантов по показателям качества изделия (назначения, надежности, экономическим и др.). Производится выбор оптимального варианта, после чего разрабатывается рабочая конструкторская документация изделия, изготавливается опытный образец и проводятся для определения фактических показателей качества его испытания. Инновационный риск – несоответствие фактических показателей техническим требованиям на изделия. При недостижении заявленных в техническом задании показателей производится доработка изделия с риском увеличения сроков и затрат. По данным [5] риск увеличения срока осуществления разработки при минимальном классе тяжести риска – от 5 до 10 процентов, а при критическом – от 10 до 40 процентов. Риск увеличения затрат текущего периода меняется соответственно от 3 до 8 процентов и от 8 до 20 процентов.

В ООО «Техтрансстрой» (г. Самара) в рамках реализации государственных контрактов в 2012–2016 гг. разработана модель снижения инновационных рисков крупногабаритных высоконагруженных гидроприводов ворот шлюзов № 25-26 Балаковского РГСиС ФБУ «Администрация Волжского бассейна». Модель предусматривает возможность снижения затрат при инновационном риске недостижения заданных характеристик и дополнительных затрат на реализацию проекта. Модель требует выполнения определенных мероприятий. К этим мероприятиям относятся выбор критериальных показателей для оценки результатов сравнительных испытаний, сравнительные лабораторные испытания нескольких имитационных вариантов объемных гидроприводов методом полного факторного анализа, сравнительный анализ, выбор оптимального варианта на базе инновационных решений, разработку и изготовление экспериментального образца, разработку технологии его использования на шлюзе в период пусконаладки, полевых испытаний и навигации, полевые испытания, анализ результатов полевых испытаний, принятие решения об изготовлении опытного образца и опытно-промышленная эксплуатация.

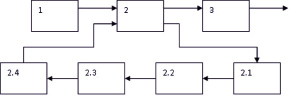

Укрупненная структурная схема модели представлена на рисунке, где цифрами обозначены следующие действия: 1 – предпроектные исследования, разработка технического задания; 2 – эскизный проект: предварительные расчеты, разработка вариантов схемных решений; 2.1 – выбор критериальных показателей качества и надежности изделия; 2.2 – подбор стенда для проведения сравнительных имитационных испытаний; 2.3 – разработка методики имитационных испытаний; 2.4 – проведение сравнительных имитационных испытаний; 3 – разработка рабочей документации изделия, изготовление и испытания.

Важнейшим элементом модели является проведение сравнительных испытаний на оригинальном испытательном комплексе, инновационная новизна которого защищена патентами РФ. На способ использования адаптивного многодвигательного объемного гидропривода с автоматизированной системой управления в процессе лабораторных и полевых испытаний, а также при эксплуатации в условиях навигации получен патент на изобретение РФ [6]. Испытательный комплекс чертежный номер 100-КЭ.00.00.000 разработан и изготовлен фирмой ООО «Техтрансстрой» и передан в Национальный исследовательский университет имени академика С.П. Королева (г. Самара) для совместных исследований. Комплекс снабжен крупногабаритным рабочим гидроцилиндром и нагрузочным устройством, имитирующим в широком диапазоне внешние статические и динамические нагрузки на шток рабочего гидроцилиндра. Исследуемая гидравлическая система как объект управления снабжена многоканальными входами, которыми являются исполнительные устройства типа регуляторов частоты питания приводных электродвигателей насосов и регуляторов расхода с пропорциональным регулированием, и многоканальными выходами типа датчиков перемещения, давления рабочей жидкости и др., осуществляющими получение информации о состоянии исследуемой системы и ввод ее в автоматизированную систему управления в виде обратной связи на изменение возмущающего воздействия [7].

В разработанной модели снижения инновационных рисков использован экспериментально-расчетный метод оценки показателей гидропривода. Модель была апробирована на трех схемных компоновках гидропривода (гидропривод с дроссельным управлением, гидропривод с частотным управлением приводящим двигателем и гидропривод с комбинированным частотно-дроссельным управлением) при одинаковой комплектовке гидроаппаратов. Оптимизация схемного решения осуществлялась по показателям надежности, расчеты которых производились по экспериментально определяемым коэффициентам пульсации давления в гидросистеме гидроцилиндра, использования давления и полезного действия. В серийном производстве влияние указанных параметров или иных аналогичных показателей определяется после изготовления натурного образца гидропривода путем проведения специальных испытаний на функционирование под нагрузкой, наработку на отказ, проводятся вибрационные испытания и др. При расчетах по разработанной модели использована зависимость расчетно-экспериментальной оценки коэффициента интенсивности отказов гидроаппаратов [8]. Коэффициенты пульсации давления и использования номинального давления представлены в кодированной форме согласно уравнению у = (х –х0)/б. Здесь х0 – нулевой уровень коэффициента, б – интервал варьирования коэффициента. Полученная зависимость для коэффициентов интенсивности отказов гидроагрегатов описывается неполным квадратным уравнением.

λ/2λср = 0,625 + ,25к1 + 0,125к2 – 0,05к1к2,

где λ и λср – расчетное и среднестатистическое значения коэффициентов интенсивности отказов гидроаппаратов соответственно,

к1 – относительная кодированная величина коэффициента пульсации давления в напорной гидролинии гидросистемы гидропривода стандартной ортогональной план-матрицы полного факторного эксперимента второго уровня.

к1 = (кп – 0,2)/0,15,

где кп – коэффициент пульсации давления, определяется как отношение измеренных значений пульсаций давления на стенде к рабочему давлению к2 – относительная кодовая величина коэффициента использования номинального давления.

к2 = (кд – 0,75)/0,15,

где кд – коэффициент использования номинального давления, определяется как отношение рабочего давления к номинальному.

Определение коэффициента пульсации давления для каждой рассматриваемой блок-схемы на моделирующем комплексе позволяет определить эти значения в широком диапазоне установочных параметров.

Одной из важнейших проблем при эксплуатации шлюзов являются возникающие перекосы затворов и ворот, которые могут превышать предельно допустимые значения, приводящие к их заклиниванию. Например, для подъемно-опукных ворот шлюза № 26–26 Балаковской РГСиС с дроссельной системой управления предельные значения не должны превышать 60 мм. При критических перекосах насосы МНС убегающей стороны ворот выключаются с последующим их включением при выравнивании ворот, при этом возникает пульсация давления рабочей жидкости в гидролинии гидропривода, что приводит дополнительно к понижению показателей надежности гидропривода.

Проведенные на испытательном стенде исследования позволили имитировать возможные ситуации на реальном шлюзе и определить оптимальную схему компоновки гидропривода. Замеры пульсации давления в гидросистеме гидропривода с частотно-дроссельной системой управления по сравнению с дроссельным и частотным управлением этого же гидропривода снизились приблизительно в 4 раза.

Укрупненная структурная схема модели при наличии неопределенности исходных данных для проектирования

В ООО «Техтрансстрой» был разработан проект модернизированного гидропривода подъемно-опускных ворот шлюза № 26 с частотно-дроссельным управлением чертежный номер 158-ГП 00.00.000, изготовлен экспериментальный образец и проведены полевые испытания в период навигаций 2013–2015 гг. Перекос сторон ворот не превышал 15–20 мм. Величина пульсации давления в напорной гидролинии уменьшилась в 2–2,5 раза.

Заключение

Проведен анализ инновационных рисков при модернизации крупных адаптивных многодвигательных объемных гидроприводов единичного производства. Разработана модель снижения затрат инновационного проекта при инновационном риске, связанном с неопределенностью исходных данных по внешней нагрузке на гидропривод. Разработан инновационный проект и изготовлен испытательный комплекс для имитационных испытаний гидроприводов разных схемных решений с целью их оптимизации на этапе эскизного проекта. Проведены сравнительные имитационные лабораторные испытания трех вариантов гидропривода при неопределенных внешних нагрузках и показана возможность схемной оптимизации гидропривода на этапе эскизного проектирования.

Проведенные исследования инновационного риска недостижения заданных показателей гидроприводов единичного производства, связанных с неопределенностью внешних нагрузок на гидродвигатель, позволили разработать модель снижения затрат на этапе эскизного проекта путем проведения имитационных сравнительных испытаний с последующей расчетной оценкой оптимального варианта конструкции. Следовательно, чем качественнее проведена предпроектная подготовка и разработка эскизного проекта, в том числе патентные исследования, проверка работоспособности моделей объекта на моделирующих испытательных стендах и комплексах с максимальной реализацией внешних возмущающих факторов, тем меньше инновационный риск проекта. Модель апробирована при разработке инновационного проекта гидропривода верхних подъемно-опускных ворот шлюза № 26 Балаковского РГСиС ФБУ «Администрация Волжского бассейна» в навигацию 2013–2015 гг.

Библиографическая ссылка

Морозов В.Н., Гнеденко В.В., Павлович И.Л., Чудаева А.А. ИННОВАЦИОННЫЕ РИСКИ МОДЕРНИЗАЦИИ И ПРОЕКТИРОВАНИЯ НОВЫХ КРУПНЫХ ГИДРОПРИВОДОВ ЕДИНИЧНОГО ПРОИЗВОДСТВА // Фундаментальные исследования. 2017. № 9-1. С. 211-215;URL: https://fundamental-research.ru/ru/article/view?id=41731 (дата обращения: 18.02.2026).