Одной из основных задач инженера является проектирование объектов или технологических процессов их изготовления. В современных быстроменяющихся экономических условиях с высокой конкуренцией такие задачи приходится решать очень часто и при этом учитывать большое количество меняющихся факторов.

Поэтому необходимо создавать средства и методы, облегчающие инженеру выполнение этой функции, например, за счет автоматизации ручного труда. К таким работам относят в первую очередь всевозможные типовые расчеты, выпуск графической и текстовой документации и другие нетворческие работы, которые занимают большую часть времени инженера в общем производственном процессе проектирования. Кроме того, автоматизированное проектирование расширяет возможности математического моделирования по сравнению с натурными испытаниями и лабораторным макетированием.

На данном этапе развития промышленного производства можно увидеть, что он направлен на переход к применению передовой технологии, а также на то, чтобы добиться повышения эксплуатационных характеристик оборудования. Кроме того, необходимо уменьшить любые производственные потери, а это можно сделать только при условии значительного увеличения качества управления предприятием, поэтому важной является задача разработки комплексной системы автоматизированного проектирования (САПР) изделий и технологических процессов и управления производством, которая в свою очередь должна опираться на обширный опыт, накопленный учеными в области САПР в различных отраслях промышленности.

Одним из наиболее известных ученых, занимающихся вопросами автоматизированного проектирования, И.П. Норенковым, в работе [1] сказано, что знание основ автоматизации проектирования и умение работать со средствами САПР требуются практически любому инженеру-разработчику. В настоящее время компьютерами оснащены практически все подразделения и офисы. Установлено, что предприятия, ведущие разработки без САПР или лишь с малой степенью их использования, оказываются неконкурентоспособными, как вследствие больших материальных и временных затрат на проектирование, так и из-за невысокого качества проектов.

В работе И.П. Норенкова [1] также отмечено, что частичная автоматизация зачастую не дает ожидаемого повышения эффективности функционирования предприятий. Поэтому предпочтительным является внедрение интегрированных САПР, автоматизирующих все основные этапы проектирования изделий. Дальнейшее повышение эффективности производства и конкурентоспособности выпускаемой продукции возможно за счет интеграции систем проектирования, управления и документооборота.

Основным направлением развития систем управления производственными процессами является разработка математических моделей, на основе которых производится проектирование систем автоматического управления технологическими процессами.

Для получения таких математических моделей необходимо спланировать и провести эксперимент. Наиболее эффективным средством экспериментального изучения объектов являются статистические методы, основанные на проведении экспериментов и последующей статистической обработке их результатов с целью извлечения объективной информации о свойствах объекта. В этом случае объект рассматривают как кибернетическую систему, называемую «черным ящиком». В качестве методов проведения подобных экспериментов в текстильной промышленности широко применяются методы проведения активного эксперимента по матрицам планирования Бокс-3 или Коно-2 [2].

Далее для определения оптимальных технологических параметров технологического процесса необходимо провести оптимизацию полученного в ходе эксперимента регрессионного уравнения.

Оптимизация технологического процесса – это одна из задач производства, с которой инженеру постоянно приходится сталкиваться на практике. И так как эти задачи чаще всего решаются с использованием ЭВМ, то, конечно, желательно иметь такие алгоритмы вычисления, которые бы были быстрее и надежнее. Для простых и основных специальных функций такие алгоритмы давно были разработаны и реализуются в качестве стандартных программ и, чаще всего уже включены в математическое программное обеспечение ЭВМ. Но очень часто в расчетах необходимо применять и другие сложные функции, непосредственное вычисление которых затруднено или приводит к большим затратам машинного времени.

Поэтому в данной работе рассматривается решение задачи оптимизации выработки петельной ткани с применением ЭВМ и современного программного обеспечения.

Как известно, натяжение основных нитей на любом ткацком станке создаётся соответствующей наладкой основного регулятора и установкой соответствующего заправочного натяжения. Кроме того, характер изменения натяжения нитей основы в основные периоды тканеформирования также зависит от геометрических размеров образующегося зева.

Поэтому были проведены исследования влияния заправочных параметров ткацкого станка СТБМ-180 на натяжения нитей коренной основы в различные периоды тканеформирования петельной ткани.

В качестве объекта исследования был выбран ткацкий станок СТБМ-180 [3] и вырабатываемая на нём хлопчатобумажная петельная ткань. Естественно, что одной из особенностей структуры петельной ткани является то, что для её производства на ткацком станке требуется не одна система нитей основы, а две системы основных нитей и одна – уточных нитей.

Поэтому для определения величины влияния основных заправочных параметров производства петельной ткани на процесс динамического изменения натяжения нитей основы в моменты формирования ткани на ткацком станке в качестве управляемых параметров выбраны:

Х1 – натяжение нитей коренной основы, сН;

Х2 – натяжение нитей петельной основы, сН;

Х3 – величина задней части зева (вынос зева), мм [4].

Уровни варьирования факторов выбирались из условий возможности получения качественной ткани и представлены в табл. 1.

Таблица 1

Значения варьируемых факторов

|

Факторы |

Уровни варьирования |

Интервал варьирования |

||

|

–1 |

0 |

+1 |

||

|

Х1, сН |

40 |

55 |

70 |

15 |

|

Х2, сН |

20 |

30 |

40 |

10 |

|

Х3, мм |

310 |

360 |

410 |

50 |

Таблица 2

Результаты проведения эксперимента по матрице планирования Бокс-3 [3]

|

№ опыта |

Х1, сН |

Х2, сН |

Х3, мм |

Натяжение нитей коренной основы |

|||||

|

код. |

нат. |

код. |

нат. |

код. |

нат. |

Y1, сН |

Y2, сН |

Y3, сН |

|

|

1 |

+ |

70 |

+ |

40 |

+ |

410 |

75 |

150 |

115 |

|

2 |

– |

40 |

+ |

40 |

+ |

410 |

45 |

85 |

70 |

|

3 |

+ |

70 |

– |

20 |

+ |

410 |

65 |

128 |

98 |

|

4 |

– |

40 |

– |

20 |

+ |

410 |

35 |

70 |

52 |

|

5 |

+ |

70 |

+ |

40 |

– |

310 |

80 |

155 |

120 |

|

6 |

– |

40 |

+ |

40 |

– |

310 |

50 |

100 |

75 |

|

7 |

+ |

70 |

– |

20 |

– |

310 |

70 |

141 |

105 |

|

8 |

– |

40 |

– |

20 |

– |

310 |

40 |

81 |

61 |

|

9 |

+ |

70 |

0 |

30 |

0 |

360 |

70 |

140 |

105 |

|

10 |

– |

40 |

0 |

30 |

0 |

360 |

40 |

80 |

60 |

|

11 |

0 |

55 |

+ |

40 |

0 |

360 |

60 |

120 |

90 |

|

12 |

0 |

55 |

– |

20 |

0 |

360 |

50 |

100 |

77 |

|

13 |

0 |

55 |

0 |

30 |

+ |

410 |

55 |

110 |

83 |

|

14 |

0 |

55 |

0 |

30 |

– |

310 |

50 |

99 |

76 |

Для изучения влияния технологических параметров выработки петельной ткани на натяжение нитей основы использовался метод проведения эксперимента по матрице планирования Бокс-3, так как он удовлетворяет требованиям оптимальности оценок коэффициентов модели и выходных параметров при меньшем числе опытов. В табл. 2 представлены результаты эксперимента по плану Бокс-3. Для обработки данных этого эксперимента была разработана программа для ЭВМ в системе программирования MathCAD.

В результате обработки экспериментальных данных на ЭВМ в этой программе были получены следующие регрессионные уравнения, устанавливающие связь между технологическими параметрами ткацкого станка СТБМ-180 и натяжением нитей коренной основой за цикл работы ткацкого станка:

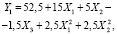

– в момент заступа

(1)

(1)

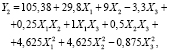

– в момент прибоя

(2)

(2)

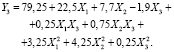

– в момент полного открытия зева

(3)

(3)

На основании анализа уравнений регрессии, характеризующих связь между заправочными параметрами и натяжением коренных нитей основы за цикл работы ткацкого станка, а также сечений поверхностей отклика можно сделать выводы:

1) максимальное влияние на натяжение нитей коренной основы в моменты заступа, прибоя и при полном открытии зева с учетом выбранных интервалов варьируемых факторов оказывает заправочное натяжение коренной основы (фактор Х1);

2) увеличение заправочного натяжения как коренной, так и петельной основы приводит к росту натяжения коренной основы;

3) минимальное влияние на среднее натяжение коренной основы в основные моменты тканеформирования оказывает величина задней части зева (фактор Х3);

4) увеличение величины задней части зева приводит к уменьшению натяжения коренной основы в основные моменты тканеформирования.

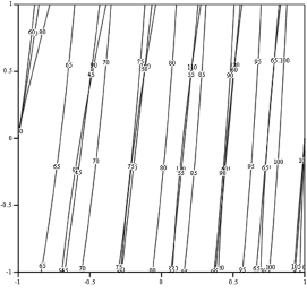

В качестве метода оптимизации был выбран метод многомерной условной оптимизации, а именно каноническое преобразование полученной регрессионной модели. Этот метод был также реализован в виде дополнительной функции в разработанной выше программе, и в результате были получены поверхности отклика целевых функций и их сечения.

Практика показывает [5–6], что решение задач оптимизации полностью в автоматическом режиме работы ЭВМ по разным причинам (сложность формализации, недостаточное быстродействие доступной ЭВМ, дорогое математическое обеспечение и т.п.) оказывается неэффективным. Поэтому наиболее перспективным в этом отношении является использование диалогового режима оптимизации, когда лицо, принимающее решение, непосредственно контролирует ход оптимизации на модели, согласует его со своими представлениями о процессе, вносит коррективы в ход оптимизации (меняет область поиска, параметры или структуру модели, вводит новые или исключает имеющиеся ограничения, видоизменяет целевую функцию и т.п.), существенно ускоряя и повышая эффективность решения. Тем самым при решении оптимизационной задачи удается объединить преимущества ЭВМ и математической модели (быстрота решения, системность подхода) с опытом и интуицией лица, принимающего решение.

Поэтому такой подход был применен для решения многокритериальной оптимизационной задачи, в результате чего использовался способ наложения трёх сечений поверхностей отклика (рисунок) [7].

Для того, чтобы определить, при каком фиксированном параметре осуществлять наложение двухмерных сечений поверхностей отклика, были найдены частные производные полученных регрессионных уравнений. Приравняв частные производные нулю, были составлены системы уравнений. Сравнивая между собой результаты решения этих систем уравнений, определяющих выходные параметры оптимизации, находим, что метод наложения двухмерных сечений поверхностей отклика осуществляем при X2 = 0.

Наложение сечений поверхностей отклика при фиксированном факторе Х2 = 0

Принимая эти значения за оптимальные, можно построить графики наложенных поверхностей сечений целевых функций при фиксированной величине фактора (на оптимальном уровне). Определение частных производных и решение вышеуказанных систем уравнений осуществлены на ЭВМ.

Далее инженер проводит анализ полученных результатов и принимает наиболее эффективное решение поставленной задачи.

Так исходя из результатов проведённого анализа этих сечений, предлагаются следующие оптимальные технологические параметры производства петельной ткани на ткацком станке СТБМ-180, позволяющие получать петельную ткань с минимальным натяжением коренной основы [3]: натяжение нитей коренной основы 40 сН, натяжение нитей петельной основы 30 сН, величина задней части зева 410 мм. Внедрение полученных таким образом оптимальных заправочных технологических параметров позволит производить петельные ткани с минимальным натяжением коренной основы: в момент заступа – 38,5 сН; в момент прибоя – 75,03 сН; в момент полного открытия зева – 58,1 сН.

Выводы

1. Разработанная программа позволяет: произвести быструю приближенную оценку оптимального решения; провести анализ технологического процесса на чувствительность к различным вариациям параметров; быстро адаптироваться к меняющимся условиям технологического процесса; проводить многокритериальную оптимизацию.

2. Полученные математические модели изменения натяжения основы в различные моменты тканеформирования позволяют прогнозировать напряженность нитей основы, заправленных на ткацком станке, и управлять этим процессом при помощи соответствующего сочетания заправочных параметров.

3. При наладке ткацкого станка следует руководствоваться полученными уравнениями и изменять параметры в необходимых пределах для достижения оптимального натяжения основы в различные моменты тканеформирования.

4. Анализ полученных математических моделей натяжения нитей коренной основы в различные периоды тканеформирования в зависимости от заправочного натяжения коренной основы, заправочного натяжения петельной основы и величины задней части зева свидетельствует о том, что две системы основных нитей не являются изолированными друг от друга при изготовлении петельных тканей.

5. Найдены следующие оптимальные заправочные параметры производства петельной ткани с минимальным натяжением нитей основы: натяжение нитей коренной основы 40 сН, натяжение нитей петельной основы 30 сН, величина задней части зева 410 мм.

Библиографическая ссылка

Назарова М.В., Романов В.Ю., Бойко С.Ю. РАЗРАБОТКА ПРОГРАММЫ ДЛЯ АВТОМАТИЗИРОВАННОГО РАСЧЕТА ОПТИМАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ВЫРАБОТКИ ПЕТЕЛЬНОЙ ТКАНИ С МИНИМАЛЬНЫМ НАТЯЖЕНИЕМ КОРЕННОЙ ОСНОВЫ // Фундаментальные исследования. 2017. № 8-2. С. 281-285;URL: https://fundamental-research.ru/ru/article/view?id=41661 (дата обращения: 13.01.2026).