Применение турбокомпрессоров (ТКР) является одним из основных способов повышения единичной мощности двигателей внутреннего сгорания (ДВС) [1]. Однако напряжённый режим работы ТКР при стохастичности скоростных и нагрузочных показателей во время эксплуатации мобильных энергетических средств (МЭС) с частотой вращения ротора в диапазоне 40–170 тыс. мин-1 и температуре выхлопных газов 650–700 °С требует обеспечения эффективной смазки подшипников ротора [3, 4, 7]. Снижение ресурсных параметров ТКР связано с недостаточным обеспечением подачи масла в рабочий зазор. Нами предлагается способ улучшения смазки узлов трения ТКР, который заключается в интеграции автономного смазочно-тормозного устройства (АСТУ) в штатную систему смазки ТКР. Целью исследований является сравнение наработки на отказ ТКР штатной системы смазки с модернизированной [2, 8].

Теоретические исследования

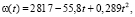

Анализ ряда научных работ в области надежности автотракторных ДВС указывает на преобладающее количество статистических данных отказов по нормальному закону распределения [5]. При этом наработка подконтрольного объекта в эксплуатации МЭС может отличаться от среднего значения на величину ± 3σ (σ – среднее квадратичное отклонение), а ошибка в прогнозной оценке может достигать трех среднеквадратических отклонений. В представленной работе доверительная вероятность показателей безотказности узлов и элементов ТКР α принята в соответствии с ГОСТ 17510-85 (α = 0,95). При изучении трудов ученых Д.Я. Носырева и А.А. Свечникова [6] в области свободного выбега ротора ТКР по 10 турбокомпрессорам автомобиля КамАЗ были использованы взаимосвязи времени выбега ротора ТКР от его начальной частоты вращения в режиме свободного выбега. При этом исходные данные были аппроксимированы следующей зависимостью (достоверность аппроксимации 0,95):

(1)

(1)

где ω(t) – частота вращения ротора ТКР при свободном выбеге, рад/с; t – время выбега, с.

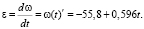

Примем ее в качестве теоретической для изучения взаимосвязи времени выбега ротора ТКР с частотой его вращения. Для возможности определения тормозного момента в процессе выбега необходимо определить замедление, для чего вычислим первую производную от скорости (1):

(2)

(2)

Момент инерции ротора ТКР является постоянной величиной для данного типа ТКР, поэтому тормозной момент М составит, Н·м:

(3)

(3)

где J – момент инерции ротора ТКР, кг·м2.

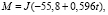

В режиме же торможения заслонкой воздушного потока искусственно создается тормозной момент, дополнительно противодействующий вращению ротора ТКР:

(4)

(4)

где  – приращение величины замедления, связанное с торможением воздушного потока заслонкой, рад/с2; МП – дополнительный момент противодействия вращению ротора ТКР, Н·м.

– приращение величины замедления, связанное с торможением воздушного потока заслонкой, рад/с2; МП – дополнительный момент противодействия вращению ротора ТКР, Н·м.

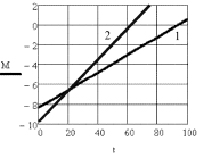

Так, при свободном выбеге (рис. 1, линия 1) ротор продолжает вращаться более длительное время.

Рис. 1. Зависимость тормозного момента М, Н·м, ТКР от времени выбега t, с: 1 – при свободном выбеге; 2 – при искусственном торможении ротора ТКР при помощи воздушной заслонки

В случае же искусственного торможения ротора ТКР (линия 2) при помощи воздушной заслонки ротор можно остановить за гораздо меньшее время, но при этом недопустимым условием является наличие эффекта помпажа [2, 8].

Эксплуатационные испытания проводились в два этапа:

1) двигатель работал со штатной системой смазки;

2) двигатель был модернизирован гидроаккумулятором и тормозным устройством.

Полученные данные эксплуатационных испытаний обрабатываются методами математической статистики с помощью прикладной программы PASWStatistics 18 [5]. В методологии обработки использовался тест на нормальное распределение Шапиро – Уилка. Если оцениваемый критерий показателя р для параметра N, характеризующий вероятность ошибки, больше или равен 0,05, распределение можно считать нормальным.

Методика исследований и результаты контроля зазора в подшипниках турбокомпрессоров К 27-145 и ТКР-11-238НБ со штатной системой смазки

Обработка полученной статистической информации производилась методами теории вероятностей и математической статистики. В процессе обработки определялись количество и величина интервалов статистики, величина математического ожидания и коэффициент вариации. Были проведены эксплуатационные испытания 15 автомобилей КамАЗ 65115 с двигателем КамАЗ 740.63.400 и 15 тракторов К-700А с двигателем ЯМЗ-238НБ. Наблюдения продолжались до наступления отказов, связанных с системой газотурбинного наддува. Кроме того, производились эксплуатационные измерения зазоров и люфтов ротора ТКР относительно подшипникового узла. С использованием программы PASWStatistics 18 проверяем, чтобы выборка подчинялась нормальному распределению. Результаты расчета критерия нормальности представлены в табл. 1.

Таблица 1

Критерии нормальности для К 27-145 и ТКР-11-238НБ со штатной системой смазки

|

Критерий нормальности |

||||||

|

VAR00001 |

Колмогоров – Смирновa |

Шапиро – Уилк |

||||

|

Статистика |

ст. св. |

Значимость |

Статистика |

ст. св. |

Значимость |

|

|

К 27-145 |

0,117 |

15 |

0,200 |

0,964 |

15 |

0,765 |

|

ТКР-11-238НБ |

0,207 |

15 |

0,083 |

0,910 |

15 |

0,134 |

а)

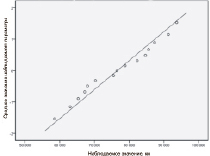

а)  б)

б)

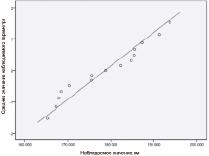

Рис. 2. Вероятностные графики (квантили) распределения ресурса ТКР К 27-145 (а) и ТКР-11-238НБ (б) со штатной системой смазки

При сопоставлении значений полученного статистического критерия с его табличным значением установлено, что значение статистического критерия больше 0,05, значит, гипотеза о нормальном законе распределения данных подтверждается, следовательно, различия между эмпирическими и теоретическими частотами случайные. При обработке данных получены вероятностные графики (квантили) распределения ресурса ТКР К 27-145 (рис. 2, а) и ТКР-11-238НБ (рис. 2, б) со штатной системой смазки. Проверку износа поверхностей трения подшипников и цапф ротора ТКР проводили с помощью индикатора ИЧ 02 ГОСТ 577-68, проверку дисбаланса и измерение осевого и радиального люфтов ротора – с помощью станка для балансировки роторов Неотрон СБРТ-1500 с погрешностью определения дисбаланса 5 %, погрешность определения места устранения дисбаланса 5 %. При реализации наблюдений за отказами ТКР параллельно осуществлялась разборка ТКР и контроль зазора в подшипнике ТКР.

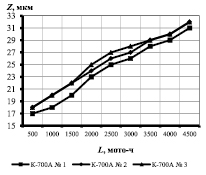

Результаты представлены в виде графиков зависимости зазора в подшипнике со штатной системой смазки (Z, мкм) от пробега L, км (для К 27-145, рис. 3, а) и от наработки L, мото-ч (для ТКР-11-238НБ, рис. 3, б).

а)

а)  б)

б)

Рис. 3. Графики зависимости зазора Z (мкм) в подшипнике ТКР от пробега L (км) для К 27-145 (а) и от наработки L (мото-ч) для ТКР-11-238НБ (б) со штатной системой смазки

Таблица 2

Критерии нормальности для К 27-145 и ТКР-11-238НБ с улучшенной системой смазки

|

Критерий нормальности |

||||||

|

VAR00002 |

Колмогоров – Смирновa |

Шапиро – Уилк |

||||

|

Статистика |

ст. св. |

Значимость |

Статистика |

ст. св. |

Значимость |

|

|

К 27-145 |

0,147 |

15 |

0,200 |

0,934 |

15 |

0,314 |

|

ТКР-11-238НБ |

0,148 |

15 |

0,200 |

0,923 |

15 |

0,211 |

Результаты контроля зазоров в подшипниках ТКР после интеграции АСТУ

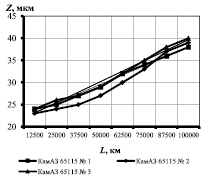

После установки в систему смазки двигателя АСТУ были проведены эксплуатационные испытания 15 автомобилей КамАЗ 65115. Наблюдения продолжались до наступления отказов, связанных с системой газотурбинного наддува. Результаты контроля отказов ТКР автомобилей КамАЗ 65115 с двигателем КамАЗ 740.63.400: 170300, 167200, 175500, 193700, 165300, 185600, 191300, 168500, 187300, 168000, 184700, 182300, 178800, 175400, 185500 км. Средняя наработка на отказ составила 178,63 тыс. км, среднеквадратическое отклонение – 9,35 тыс. км, коэффициент вариации – 0,05, стандартная ошибка – 2,4 тыс. км, показатель точности – 1,35 %. По аналогии, в систему смазки тракторов К-700А устанавливалось специально разработанное АСТУ, также было выбрано 15 объектов испытаний. С использованием программы PASWStatistics 18 проверяем, что выборка подчиняется нормальному распределению. Результаты расчета критерия нормальности представлены в табл. 2.

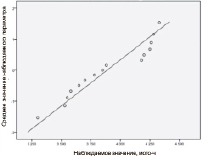

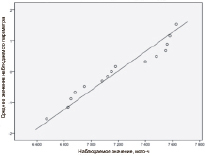

При сопоставлении значений полученного статистического критерия с его табличным значением установлено, что значение статистического критерия больше 0,05. Следовательно, распределение данных числа отказов ТКР подчиняется нормальному закону распределения. При обработке данных получены вероятностные графики (квантили) распределения ресурса ТКР К 27-145 и ТКР-11-238НБ с АСТУ, которые представлены на рис. 4.

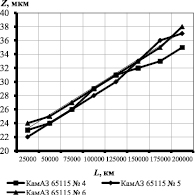

Периодичность контроля была выбрана эквивалентно периодичности проведения ТО-2. При реализации наблюдений за отказами ТКР параллельно осуществлялась разборка ТКР и контроль зазора в подшипнике ТКР. Результаты представлены в виде графиков зависимости зазора в подшипнике с АСТУ (Z, мкм) от пробега L, км (для К 27-145, рис. 5, а) и от наработки L, мото-ч (для ТКР-11-238НБ, рис. 5, б).

а)

а)  б)

б)

Рис. 4. Графики (квантили) распределения ресурса ТКР К 27-145 иТКР-11-238НБ с АСТУ

а)

а)  б)

б)

Рис. 5. Графики зависимости зазора Z (мкм) в подшипнике ТКР от пробега L (км) для К 27-145 (а) и от наработки L (мото-ч) для ТКР-11-238НБ (б) с применением АСТУ

Заключение

Выявлено, что установка гидроаккумулятора обеспечивает масляную подпитку подшипников ротора при резком сокращении частоты вращения коленчатого вала на перегрузках двигателя, но увеличивает выбег ротора, предопределяя увеличение габаритов гидроаккумулятора. В режиме торможения воздушного потока заслонкой тормозного устройства увеличивается тормозной момент, что предопределяет замедление ротора ТКР и сокращает продолжительность его выбега. Доказано, что применение тормозного устройства ротора, встроенного в систему впуска ДВС, сократит выбег и позволит уменьшить габариты, время работы гидроаккумулятора при одновременном исключении явления помпажа в компрессорной части ТКР.

Выводы

Установлено, что для КамАЗ 65115 с двигателем КамАЗ 740.63.400, оснащенным турбокомпрессорами К 27-145, при исследовании со штатной системой смазки 95 % доверительный интервал наработки на отказ ТКР составил [70520; 82545] км. После интеграции АСТУ 95 % доверительный интервал составил [173452; 183801] км. Значение средней наработки на отказ после установки АСТУ превышает в 2,33 раза среднюю наработку на отказ при штатной системе смазки. Средняя наработка ТКР-11-238НБ на отказ у тракторов К-700А составила 3,89 тыс. мото-ч, что эквивалентно периодичности восьми ТО-2. Следовательно, при работе ТКР со штатной системой смазки в среднем после семи ТО-2 наступит его отказ. Проведенные эксплуатационные испытания после установки в систему смазки ТКР АСТУ показали, что средняя наработка на отказ составила 7,19 тыс. мото-ч. При этом в среднем отказ турбокомпрессора наступит только после 14 ТО-2, что в 1,85 раза превышает показатели при штатной системе смазки. При этом 95 % доверительные интервалы не пересекаются. Заводам-изготовителям рекомендуется установка АСТУ в начале эксплуатации автотракторной техники.

Библиографическая ссылка

Королькова Л.И., Плаксин А.М., Гриценко А.В., Бурцев А.Ю., Глемба К.В., Карпенко А.Г., Руднев В.В. РЕЗУЛЬТАТЫ КОНТРОЛЯ ОТКАЗОВ ТУРБОКОМПРЕССОРОВ АВТОТРАКТОРНОЙ ТЕХНИКИ С МОДЕРНИЗИРОВАННОЙ СИСТЕМОЙ СМАЗКИ // Фундаментальные исследования. 2017. № 6. С. 58-63;URL: https://fundamental-research.ru/ru/article/view?id=41548 (дата обращения: 07.02.2026).