Коррозия (от лат. corrosio – разъедание) – это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер. Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде.

Под коррозией понимают происходящее на поверхности электрохимическое или химическое разрушение металлического материала. Наиболее часто при коррозии металл окисляется с образованием ионов металла, которые при дальнейших превращениях дают различные продукты коррозии. Коррозия может быть вызвана как химическим, так и электрохимическим процессом. Соответственно, различают химическую и электрохимическую коррозию металлов.

Из анализа происхождения явлений коррозии следует, что возможны два подхода к борьбе с ней, которые основаны на термодинамике и кинетике. Первый заключается в попытке создания иммунитета к коррозии путем доведения потенциала поверхности до величины, при которой коррозия невозможна, а второй – в создании условий, обеспечивающих (обычно путем создания защитной пленки) как можно более низкую скорость коррозии.

Применительно к обработке поверхности методы, основанные на кинетическом подходе, играют большую роль. Известны два основных метода, основанных на кинетическом подходе: 1) создание эффективных защитных (пассивирующих) пленок на металлической поверхности в той среде, где и должна работать поверхность, и 2) обеспечение развития на металлической поверхности химических реакций, способствующих быстрому залечиванию пассивирующей пленки в местах ее разрушения.

Эффективная пассивирующая пленка должна обладать свойствами, помогающими ей сопротивляться разрушению. Разрушение по своей природе может быть химическим или механическим. Химическое разрушение представляет собой воздействие на пассивирующую пленку агрессивных частиц, т.е. хлоридных ионов, в локальных участках металлической поверхности с развитием в процессе последующей выдержки в среде питтинговой, интеркристаллитной и щелевой коррозии. Механическое разрушение наступает в том случае, когда приложенные к металлу механические напряжения приводят к разрушению пассивирующей пленки, создавая условия для воздействия среды на открытую металлическую поверхность и развития коррозии под напряжением, водородного охрупчивания или коррозионной усталости.

Такое же большое значение для получения стойкой к разрушению пассивирующей пленки имеет другой метод, основанный на кинетическом подходе, заключающийся в создании у поверхности таких химических условий, которые способствовали бы быстрому восстановлению (репассивации) пленки при ее разрушении. Анализ литературных исследований позволяет предполагать, что локальная коррозия происходит в результате непрерывной конкуренции между разрушением и восстановлением. Американский исследователь Берточчи [9] наблюдал значительное усиление локальной коррозии (более чем на два порядка по величине) при очень малых флуктуациях потенциала или измеряемого на поверхности металла тока в водных средах, где условия более предпочтительны для локализованного воздействия. Существуют предположения, что эти флуктуации, именуемые «коррозионным шумом», являются результатом непрерывного разрушения и восстановления очень тонких оксидных слоев (микроокалины) в пленке на поверхности корродирующего металла. Отсюда со всей очевидностью следует важная роль стойкой к разрушению пленки, которая в случае разрушения вновь быстро образуется вследствие того, что металл у поверхности (вместе со средой) обеспечивает необходимые для этого химические условия.

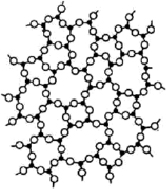

Идеи Ревежа и Крюгера [8] подчеркивают важность свойств, способствующих повышению стойкости к разрушению и способности быстрой репассивации. Они также указывают пути обработки поверхности для получения пленок с требуемыми свойствами и позволяют предполагать, что пассивирующие некристаллические (стеклообразные) пленки наиболее эффективны, поскольку обладают описанными свойствами. Такие пленки в противоположность кристаллическим не имеют границ зерен, служащих путями облегченной диффузии к поверхности металла частиц среды, способных ее повреждать, или металлических ионов с межфазной границы в среду (рис. 1). Ученые Ревеж и Крюгер [8] предположили, что связь и/или структурная совместимость являются важным фактором при определении способности образования некристаллической структуры. Совместимость некристаллической структуры должна обеспечить необходимое соответствие на границе окисел – подложка без удовлетворения требования эпитаксиального соотношения. Такая граница раздела должна быть менее подвержена воздействию, чем эпитаксиальная. Высокая степень ближнего порядка в стеклообразных пассивирующих пленках также вносит вклад в их химическую стойкость. Наличие ближнего порядка позволяет предполагать, что такие стеклообразные пленки могут рассматриваться как большие неорганические полимерные молекулы (рис. 1). Структурная совместимость и, следовательно, тенденция к возникновению некристалличности могут быть усилены добавками. В качестве примера можно упомянуть о влиянии хрома на ускорение пассивации нержавеющих сталей. Такие добавки можно считать стеклообразующими. Образование и стабильность некристаллических оксидных пленок является скорее кинетической, чем термодинамической проблемой, как это может быть продемонстрировано, например, влиянием подложки.

Видны поры, образующиеся на стыке границ двух зерен (в центре левого рисунка).

В научной литературе описываются факты, позволяющие предполагать, что некристаллические пленки с описанными ранее характеристиками более способны противостоять разрушению и подвергаются быстрому залечиванию при разрушении. Известны четыре способа повышения стойкости пленки к разрушению, основанных на кинетическом подходе.

1. Образование более эффективной пассивирующей пленки. И скорость роста, и предельная толщина пассивирующей пленки должны зависеть от степени кристалличности, поскольку оба фактора обусловлены способностью анионов и катионов проникать сквозь растущую пленку. Макби и Крюгер [8] показали, что по мере повышения концентрации хрома на поверхности все большего количества зерен различной ориентации в железохромовых сплавах образуется некристаллическая пленка. Данные, представленные в таблице, иллюстрируют тот факт, что с повышением содержания хрома и увеличением степени некристалличности пассивирующих пленок, предельная толщина их уменьшается. С уменьшением толщины поверхностной пассивирующей пленки ее защитная способность возрастает. Вследствие этого высокохромистые сплавы, как известно, более коррозионностойкие, чем малохромистые. Другим примером того, что стеклообразные пассивирующие пленки обеспечивают высокую коррозионную стойкость, являются аморфные сплавы.

Анализ литературных источников [12] показал, что ток пассивации для аморфного сплава системы Ре – Сг – Р – С почти на два порядка величины меньше, чем для этого же сплава после обычной кристаллизации. Такая превосходная способность снижать плотность тока пассивации является следствием способности аморфной пленки, образующейся на металлическом стекле, уменьшать поток ионов.

2. Стойкость к разрушению. Когда металл находится под напряжением выше критического потенциала питтингообразования, способность сопротивляться разрушению, приводящему к возникновению питтингов или трещин, также улучшается существованием некристаллических пленок на его поверхности. Макби и Крюгер [6] установили высокие достоинства некристаллической пленки на железохромовом сплаве в отношении сопротивления разрушению. Пленка на сплаве дольше сопротивляется разрушению, чем кристаллическая пленка на железе, несмотря на то, что на сплаве она была тоньше и испытывалась в среде с более высокой концентрацией повреждающих частиц (хлоридных ионов). Для аморфных сплавов, судя по измерениям коррозионного шума [10, 11], характерны на порядок более низкие величины шумовых токов, чем для кристаллических. Это позволяет предполагать, что некристаллические пленки, образующиеся, по-видимому, на некристаллических сплавах, являются более стойкими к разрушению.

Зависимость степени кристалличности [8] и предельной толщины пассивирующей пленки от содержания хрома в Fe –Сг – сплаве

|

Сг, % |

Степень кристалличности пассивирующей пленки |

Предельная толщина пленки, А |

|

0 |

Хорошо ориентированная шпинель |

36 |

|

5 |

Хорошо ориентированная шпинель |

27 |

|

12 |

Слабо ориентированная шпинель |

21 |

|

19 |

В основном некристаллическая |

19 |

|

24 |

Полностью некристаллическая |

18 |

Рис. 1. Структура кристаллической (слева) и некристаллической (справа) пассивирующих пленок

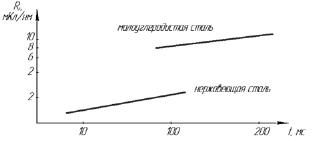

Рис. 2. Сравнение изменений параметра репассивации Rp в 1Н-растворе NaCl аустенитной стали и малоуглеродистой стали [8]

Еще два факта, свидетельствующие о влиянии кристалличности пассивирующих пленок, приведены в работах Девайна с Уэллсом [12] и Окамото [12]. Последний отмечал отсутствие питтингообразования при разрушении пленок на аморфных сплавах, что, как нам представляется, связано с тем, что эти пленки были некристаллическими. Когда же металл термической обработкой был переведен в кристаллическое состояние, образование питтингов наблюдалось, поскольку пленки, образующиеся на кристаллической подложке, по-видимому, более кристалличны. Окамото [12] показал, что инкубационный период питтинговой коррозии аустенитной нержавеющей стали уменьшается, если некристаллическую пленку отжечь.

3. Пластичность. В литературе имеются данные о том, что степень кристалличности пленки оказывает влияние на ее пластичность. Бубар и Вермилия [12] установили, что у анодных пленок Та205 пластичность в результате кристаллизации снижается. Они же обнаружили большое различие в пластичности пассивирующих пленок, образующихся на различных металлах [2]. Пленки на тантале (а они, как известно, некристаллические) выдерживают до разрушения более чем 50 %-ную деформацию. Точно так же пассивирующая пленка на некоторых нержавеющих сталях обладает большей пластичностью, чем пленка на кристаллическом железе. Пленки на алюминии, на котором образуются и кристаллические, и аморфные пленки, обладают меньшей пластичностью, чем пленки на железе. В то же время Лич и Ньюфилд [3] обнаружили высокую деформируемость пленок на алюминии в электрическом поле. Таким образом, в настоящее время нельзя однозначно утверждать, что пластичность пассивирующих пленок может быть связана только с некристалличностью. Другие факторы, такие, например, как наличие в пленке водорода, могут также усложнять картину.

4. Репассивация. Известно всего лишь несколько прямых экспериментов, свидетельствующих о том, что некристаллические пленки образуются заново с большей скоростью, чем кристаллические, как это следует из сравнения репассивации малоуглеродистых сталей (кристаллическая пленка) с аустенитными нержавеющими (некристаллическая). Эмброуз и Крюгер [1, 4, 5, 7] методом трибоэллипсометрии определили параметр репассивации Rp для сталей. Rp является мерой эффективности репассивации и представляет собой отношение общего тока в процессе репассивации (состоящего из тока растворения и тока роста пленки) к толщине вторично сформировавшейся пассивирующей пленки для выбранного промежутка времени. Эмброуз и Крюгер обнаружили, что время репассивации и порядок величины Rp значительно ниже у нержавеющих сталей, чем у малоуглеродистых (рис. 2). Приведенные результаты свидетельствуют о том, что скорость повторного роста пленки и эффективность замедления растворения металла увеличиваются, когда на поверхности сплава образуется некристаллическая пленка.

Рассмотренные способы повышения стойкости пленки к разрушению указывают на то, что эффективные пассивирующие пленки с некристаллической структурой играют важную роль в предотвращении коррозии, вследствие чего желательны дальнейшие исследования различных способов обработки поверхности, таких как:

1) имплантация ионов элементов, способствующих образованию аморфных пленок (известно, что так действуют имплантированные ионы хрома [6, 7]);

2) лазерная закалка и лазерное легирование металлической поверхности с целью получения слоя аморфного металла, на котором образуются некристаллические пленки;

3) электроосаждение сплава-покрытия, содержащего компоненты, способствующие образованию аморфных пленок;

4) прямое осаждение стеклообразных оксидных покрытий на металлические поверхности.

В дополнение к обсуждению методов, основанных на кинетике, следует упомянуть и о двух других. Во-первых, путем нанесения металлических покрытий или ионной имплантации можно изменять потенциал металлической поверхности до величин, характерных для области пассивации поляризационной кривой, приведенной на рис. 2. Этот метод аналогичен термодинамическому, когда потенциал металлической поверхности изменяется до величины, характерной для иммунной области коррозии. Во-вторых, можно вводить в поверхностные слои элемент, который растворяется в металле, реагирует с другими растворенными в металле ионами и затем осаждается на поверхности, образуя защитный слой.

Выводы

Таким образом, в настоящей статье описаны некоторые основанные на термодинамике и кинетике методы обработки поверхности с целью защиты материала от коррозии. Необходимо еще многое сделать, но дальнейшие исследования описанных процессов и идей, несомненно, полезны для решения проблемы «закрытия бреши в дамбе», которыми могут стать пленки на металлической поверхности.

Библиографическая ссылка

Козлов В.Г., Титова И.В., Коноплин А.Н., Булыгин Н.Н. МЕТОДЫ БОРЬБЫ С КОРРОЗИЕЙ МЕТАЛЛОВ // Фундаментальные исследования. 2017. № 6. С. 53-57;URL: https://fundamental-research.ru/ru/article/view?id=41547 (дата обращения: 28.12.2025).