Процесс сушки является одной из значимых стадий производства, влияющих на свойства конечной продукции, особенно в химико-фармацевтической промышленности, где вместо полочных атмосферных сушилок находят применение сушильные аппараты кипящего слоя, использование которых позволило сократить количество обслуживающего персонала, уменьшить занимаемые площади и сократить время сушки. Известные преимущества кипящего слоя упираются в вопросы организации процесса сушки пожаровзрывоопасных препаратов, решение которых и определяет актуальность данной работы.

Целью работы являлась разработка мероприятий, обеспечивающих безопасность функционирования аппарата кипящего слоя при сушке пожаровзрывоопасных материалов от растворителей.

Из литературных источников [4, 7, 12, 14] определены основные потенциальные опасности ведения процесса сушки дисперсных веществ в сушильных аппаратах, работающих в активных гидродинамических режимах взвешенного слоя. Для сушилки с кипящим слоем характерно: образование взрывоопасной концентрации пыли в верхней части сушильной камеры; наличие паров легковоспламеняющихся жидкостей в материальном потоке; самовозгорание слоя высушиваемого вещества в местах отложения; искры трения и удара; искры разрядов статического электричества, искры тления при нагревании теплоносителем.

Для обеспечения безопасности сушильных установок обычно выделяют следующие способы защиты [7]:

- предотвращение образования внутри оборудования горючих сред;

- исключение образования источников зажигания.

Традиционно снижение горючести достигается добавлением инертного материала или заменой части кислорода в теплоносителе на инертные газы. Первый способ в практике сушки почти не используется. Флегматизация же инертными газами достаточно широко распространенное мероприятие. Для создания инертной атмосферы обычно используется азот. Но обеспечение безопасности данным методом является дорогостоящим мероприятием, что влечет за собой удорожание готовой продукции. Кроме этого не всегда удается обеспечить герметичность технологического оборудования, поэтому не исключен подсос воздуха в сушильную камеру.

Статическое электричество чаще всего является источником зажигания в технологических процессах, где присутствуют пары органических растворителей или газообразные продукты разложения порошкообразных материалов. Согласно ГОСТ 12.1.018 – 93 [5] и в соответствии с [1] электростатическая искробезопасность объекта защиты достигается при выполнении следующего условия:

W ≤ KWmin,

где W – энергия разряда, который может возникнуть внутри объекта или с его поверхности, Дж; K – коэффициент безопасности, выбираемый из условий допустимой (безопасной) вероятности зажигания или принимаемый равным 0,4 [2, 3]; Wmin – минимальная энергия зажигания, Дж.

Если указанные выше пожаровзрывоопасные факторы нельзя исключить в процессе сушки, то необходимый уровень пожаровзрывобезопасности возможно достигнуть использованием оборудования, рассчитанного на давление взрыва, или использованием систем пассивной (взрыворазрядники) или активной (взрывоподавляющие устройства) взрывозащиты [7].

В результате проведенного анализа авторами был предложен способ обеспечения безопасного функционирования сушильного оборудования, использующего кипящий слой, на основе исследования пожаровзрывоопасных свойств гетерогенной системы (на примере оксациллина натриевой соли).

Оксациллина натриевая соль – это антибиотик пенициллинового ряда, применяемый для лечения инфекционных заболеваний. Представляет собой белый кристаллический порошок, мелкодисперсные частицы которого склонны образовывать агломераты. Содержит маточный раствор изопропанола, начальное содержание которого в веществе составляет до 15–20 % об. Сушка осуществляется до конечного содержания жидкой фазы 0,3 % об. в соответствии с требованиями Фармакопеи РФ. Температура сушильного агента не должна превышать температуру плавления оксациллина, равную 175 °С. Аэровзвесь имеет нижний концентрационный предел распространения пламени 55 г/м3, что категорирует данное вещество как взрывоопасное. Оценка возможности генерирования статического электричества – удельное объёмное электрическое сопротивление свыше 1013 Ом·м. Данный факт позволяет отнести исследуемое вещество, согласно принятой классификации, к области сильной электризации [1, 8]. В случае использования технологий с активными гидродинамическими режимами, рекомендуется осуществлять их только в токе нейтрального теплоносителя.

Опыт эксплуатации сушильных установок показывает, что в технологических объемах аппаратов могут осуществляться режимы использующие пониженные атмосферные давления. Авторами [6] было установлено, что область распространения пламени в системе «пары растворителя – окислитель – пары воды» сужается при увеличении влагосодержания воздуха до 40 г/кг за счет эффекта флегматизации. А при влагосодержании воздуха 11 г/кг и уменьшении давления в объеме камеры опасность проведения технологического процесса, в котором обращаются такие растворители, как изобутиловый, изопропиловый, метиловый спирты, ацетон, п-ксилол, дихлорэтан, возрастает за счет уменьшения НКПВ растворителя [6, 14]. Так же были подтверждены, согласно правилу аддитивности, закономерности горения гетерогенных систем.

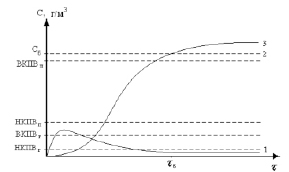

На рис. 1 представлена теоретическая зависимость изменения концентраций компонентов гетерогенной системы от времени сушки, из которой видно, что опасность выхода технологического процесса из устойчивого состояния очень высока.

С началом процесса сушки в объеме сушильного аппарата увеличиваются концентрации паров растворителя и высушиваемого продукта. В этот момент основная опасность – зажигание паровой фазы разрядами статического электричества, но влажность высушиваемого материала не позволяет накапливать на себе электростатический потенциал (1, рис. 1). Этот процесс наблюдается до некоторой Сб. Далее концентрация пылевой взвеси возрастает, и система переходит в область, характеризующуюся опасным проявлением статической электризации, где вероятность зажигания достаточно велика.

Дальнейшее развитие процесса показывает, что концентрация паровой фазы перестает играть определяющую роль, на первое место выходит фактор пылевой взвеси (3, рис. 1). При достижении некоторой концентрации пылевой взвеси горение ее уже не состоится, так как в системе не хватит окислителя. Эта область обозначена как безопасная концентрация пылевзвеси, которая обеспечивается применением разделяющей мембраны – фильтра безопасности (2, рис. 1).

Таким образом, необходимо экспериментально определить высоту расположения разделяющего фильтра безопасности, который делит рабочий объем на зону с повышенной концентрацией высушиваемого вещества и зону с минимальной концентрацией высушиваемого вещества, то есть своеобразное секционирование технологического объема [11]. Зона с повышенной концентрацией высушиваемого материала – зона с концентрацией выше верхнего концентрационного предела распространения пламени (ВКПВ), а зона с минимальной концентрацией высушиваемого материала – зона с концентрацией ниже нижнего концентрационного предела распространения пламени (НКПВ). То есть необходимо создать условия режима переработки гетерогенной системы вне области ее горения. Эти условия базируются на двух факторах [10]:

1. Процесс горения не может получить распространения, когда теплоотвод в системе за счет кондуктивной теплопроводности будет преобладать над тепловыделением (согласно тепловой теории горения Н.Н. Семенова), а это определяется плотностью гетерогенной системы.

2. Плотность гетерогенной системы создается таковой, что фронт пламени не может по ней распространиться, так как в системе не хватит окислителя.

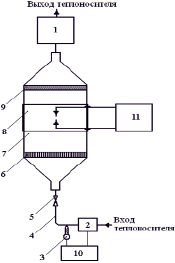

На разработанной авторами установке, моделирующей кипящий слой для определения условий устойчивой безаварийной работы, были проведены экспериментальные исследования процесса сушки оксациллина с содержанием 5 % об. растворителя. В качестве теплоносителя применялся воздух. Схема экспериментальной установки представлена на рис. 2. Сушильная камера (7) цилиндрическо-конической формы диаметром 180 мм и высотой 400 мм, в нижней части которой расположена перфорированная газораспределительная решетка провального типа (6) с диаметром отверстий 2 мм. Гидравлическое сопротивление составляет 1 Па. На высоте 50 мм от распределительной решетки располагаются электроды зажигания, которые соединяются с высоковольтным индуктором (11).

Оксациллин с содержанием 5 % об. изопропанола помещали на распределительную решетку. На ротационной установке (1) устанавливали необходимую скорость потока воздуха (в нашем случае не менее 4·10-2 м/с), при которой материал переходил во взвешенное состояние, непрерывно перемешивался. Расход воздуха составил не менее 10-3 м3/с. Включали питание нагревателя и с помощью контактного термометра устанавливали температуру сушки 40 °С. Когда наступал установившийся режим сушки, включали источник зажигания и фиксировали результат опыта. Если в 10 опытах воспламенение не наблюдалось, фильтр безопасности (9) поднимали на 10 мм выше, тем самым увеличивая рабочий объем сушилки. Опыт повторяли до тех пор, пока не получали хотя бы одно воспламенение.

Рис. 1. Теоретическая зависимость изменения концентраций компонентов гетерогенной системы от времени сушки: 1 – динамика изменения концентрации паровой (газовой) фазы; 2 – безопасная концентрация пылевзвеси; 3 – динамика изменения концентрации дисперсной фазы (пылевзвеси), где НКПВг, ВКПВг – нижний и верхний концентрационные пределы воспламенения паровой (газовой) фазы; НКПВп, ВКПВп – нижний и верхний концентрационные пределы воспламенения дисперсной фазы (пылевзвеси)

Рис. 2. Схема экспериментальной установки – сушилки кипящего слоя, работающей под разрежением: 1 – ротационная установка; 2 – электрический нагреватель; 3 – контактный термометр; 4 – воздуховод; 5 – вентиль; 6 – распределительная решетка; 7 – корпус установки; 8 – смотровое окно; 9 – фильтр безопасности; 10 – регулятор напряжения; 11 – высоковольтный источник зажигания

На основании экспериментальных данных и с помощью программного пакета «Statistica 8.0.550» было получено уравнение плоскости:

h = 77,400 + 0,300hн.с. – 0,135t, (*)

где h – высота расположения фильтра безопасности, t – температура сушки, hн.с. – высота насыпного слоя субстанции оксациллина (в экспериментальных исследованиях составляла 30, 60, 90 и 120 мм).

Уравнение (*) позволяет определить высоту расположения фильтра безопасности в объеме сушильной камеры, при которой горение гетерогенной системы не состоится. Все коэффициенты уравнения являются значимыми и должны быть учтены. Коэффициент корреляции составляет 0,97, что позволяет использовать данное уравнение для нахождения необходимых параметров.

Для варианта, где высота насыпного слоя 75 мм, а температура сушки оксациллина 70 °C, высота расположения фильтра безопасности составила 90,5 мм ± 5 % (исходя из величины доверительного интервала) от верхней границы насыпного слоя.

С ростом высоты насыпного слоя увеличивается и высота расположения фильтра безопасности. Этот факт объясняется расширением кипящего слоя, что обычно относят к внешней аэродинамике [9].

Для фильтра безопасности использовалась фильтрационная ткань – лавсан с воздухопроницаемостью 0,65 (м3/м2)/с, что превышает воздухопроницаемость других синтетических тканей [13].

Выводы

- При организации в аппарате кипящего слоя процесса сушки пожаровзрывоопасных материалов от растворителей предложено использовать фильтр безопасности, выполненный из лавсана и обеспечивающий безопасную концентрацию аэровзвеси в технологическом объеме сушилки, по которой фронт пламени не может распространяться.

- На основании результатов, полученных с помощью экспериментальной установки – сушилки кипящего слоя, получено уравнение вида h = 77,400 + 0,300hн.с. – 0,135t, решение которого позволяет определить высоту расположения фильтра безопасности.

Библиографическая ссылка

Задорожная Т.А., Сечин А.И. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ФУНКЦИОНИРОВАНИЯ АППАРАТА КИПЯЩЕГО СЛОЯ ПРИ СУШКЕ ПОЖАРОВЗРЫВООПАСНЫХ МАТЕРИАЛОВ ОТ РАСТВОРИТЕЛЕЙ // Фундаментальные исследования. 2017. № 5. С. 42-45;URL: https://fundamental-research.ru/ru/article/view?id=41504 (дата обращения: 17.01.2026).