В нефтяной отрасли немаловажное значение имеет бесперебойное функционирование систем добычи, подготовки, транспортировки, хранения, переработки и реализации сырья для поддержания непрерывной деятельности технологической системы предприятия.

Для безопасной эксплуатации огне-, пожаро- и взрывоопасных сооружений нефтяной промышленности требуется соблюдение строительных норм и правил на стадии проектирования и строительства. Основная часть оборудования находится в естественных климатических условиях и взаимодействует с потенциально агрессивными средами, которые оказывают влияние на несущие конструктивные элементы: в газообразных и жидкостных средах протекают процессы коррозионного разрушения.

При строительстве и эксплуатации объектов строительства нефтяного комплекса возникают проблемы с устранением химического и физико-химического воздействий среды на металлические конструкции. Поэтому главной защитой от коррозии является основательная подготовка и проработка конструктивных решений, методов антикоррозионной защиты на стадии проектирования: разработка раздела Антикоррозионной защиты (АКЗ) в проекте Конструкции металлические (КМ), в который включают подбор и анализ комплексов антикоррозионных покрытий в зависимости от условий эксплуатации, коррозионной агрессивности среды климатического района, атмосферных и иных воздействий.

Коррозионные процессы протекают на металлических поверхностях емкостного оборудования для подготовки нефти. В результате коррозионного воздействия среды нарушается структура металла, что приводит к его разрушению и невозможности использования сооружений.

Объектом анализа является резервуарный парк на дожимной насосной станции, установке подготовки нефти, центральном пункте сбора нефти.

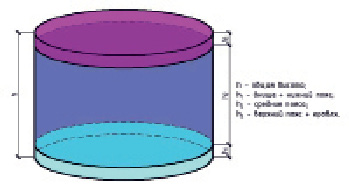

В результате технологического отстоя обводненной разгазированной нефти в резервуаре на внутренней поверхности днища и нижнем поясе образуется слой пластовой воды, обладающей среднеагрессивной степенью воздействия на элементы конструкций резервуара; средние пояса, контактирующие с нефтью, имеют слабоагрессивную степень воздействия; верхний пояс (зона периодического смачивания нефтью), а также кровля резервуара, которая находится в многокомпонентной газовоздушной среде, имеют среднеагрессивную степень воздействия на стальные конструкции резервуаров (табл. Х.7) [7].

Конструкции, подвергающиеся действию естественных климатических условий, в нормальной зоне влажности относятся к слабо- и cреднеагрессивной степеням воздействия (табл. Х.2, Х.4) [7].

Таким образом, основная часть несущих конструктивных элементов РВС при эксплуатации подвергается воздействиям агрессивных сред, поэтому возникает необходимость проведения мероприятий по антикоррозионной защите.

До недавнего времени нормативное регулирование работ по антикоррозионной защите стальных резервуаров было регламентировано СНиП 2.03.11-85, СНиП 3.04.03-85 [8, 9]. Основательная проработка особенностей технологии выполнения антикоррозионных работ не представлялась возможной, поэтому во многих нефтяных компаниях были разработаны внутренние корпоративные руководящие документы, например, в ОАО «АК «Транснефть» был разработан РД 413160-01-01297858 [6], который используется во многих проектных институтах.

К методам борьбы с коррозией можно отнести такие факторы, как изменение химического сопротивления металла (легирование), снижение агрессивности среды (введение реагентов-ингибиторов), а также коррекция взаимодействия металла с агрессивной средой, которая состоит из двух способов: барьерная и электрохимическая защита.

Барьерная защита поверхности стальных резервуаров есть процесс предотвращения воздействия на металлоконструкции путем нанесения изоляционного покрытия. Изоляция металла препятствует протеканию коррозионных процессов и является самой доступной и простой в применении.

Электрохимическая защита реализуется за счет сдвига потенциала металла, изменяя скорость коррозионных процессов, либо за счет взаимодействия с более электроотрицательным металлом (алюминием, цинком, магнием и т.д.), который разрушается вместо металлоконструкции (протекторная защита), либо за счет поляризации ввиду приложения внешнего источника тока (катодная защита).

Схема распределения сред коррозионной агрессивности внутренней поверхности резервуара

Таблица 1

Технические характеристики лакокрасочного и металлизационного алюминиевого покрытий

|

Характеристики |

Лакокрасочное покрытие |

Металлизационное алюминиевое покрытие |

|

Суть метода |

Нанесение грунтовочного слоя, нескольких слоев лакокрасочного материала до достижения требуемой толщины покрытия |

Напыление металла расплавки двух проволочных электродов электрической дугой посредством струи сжатого воздуха |

|

Состав |

Суспензия на основе связующего из смолы с добавлением красителей, наполнителей, отвердителя и пластификатора |

Алюминий |

|

Степень обезжиривания |

Первая [4] |

Первая [4] |

|

Степень очистки от окалины и продуктов коррозии: – внутренней поверхности |

1 [4] |

1 [4] |

|

– наружной поверхности |

2 [4] |

1 [4] |

|

Обеспыливание |

не ниже 2 класса [5] |

не ниже 2 класса [5] |

|

Температурно-влажностный режим при производстве работ |

не ниже + 5 °С, относительная влажность воздуха не выше 80 % температура металлической поверхности должна быть выше точки росы на 3 °С |

– 5…+ 40 °C, относительная влажность воздуха не выше 85 % |

|

Технология и способы нанесения (способ получения покрытия) |

Безвоздушное распыление окрасочным аппаратом, контактное распределение краски кистью, либо методом накатки – валиком |

Газотермическое покрытие, полученное методом электродуговой металлизации при помощи электрометаллизационных установок [3] |

|

Контроль качества |

Необходим пооперационный контроль нанесения слоев лакокрасочного покрытия |

Нарушение технологии производства работ приводит к отслоению покрытия уже на следующий день после напыления |

|

Срок эксплуатации |

Не менее 10 лет при соблюдении технологии подготовки и окраски поверхности |

15–30 лет |

|

Протекторные свойства |

Высокие при применении цинкнаполненной грунтовки. Дополнительно рекомендуется установка групп протекторов на днище и нижний пояс резервуара |

Высокие, иная протекторная защита не предусматривается |

|

Ремонтопригодность |

Низкая, требуется проведение всего цикла операций |

Самовосстановление, мелкие механические повреждения «заживают» |

Основными методами защиты для увеличения срока службы вновь возводимых стальных резервуаров являются катодная защита и нанесение высокоэффективных изолирующих лакокрасочных и металлизационных покрытий как на внутреннюю, так и на наружную поверхности. Данные покрытия должны быть водо-, атмосферо-, свето-, морозостойкими, обладать высокими показателями эластичности при изгибе покрытия, износостойкости, твердости, адгезии с покрываемым материалом, выдерживать термическое расширение, а также удовлетворять требованиям ГОСТ 1510-84 [1] (в части электростатической безопасности – применение диэлектриков не допускается).

Резервуары для хранения нефти и нефтепродуктов относятся к повышенному уровню ответственности (п. 4.3) [2, 10].

В соответствии с п. 9.3.8 [7] для повышенного уровня ответственности сооружений целесообразно предусматривать газотермические покрытия, согласно табл. Ц.6 [7] имеет место применение лакокрасочных покрытий II, III, IV групп, прил. Ф [7]. Следует отметить, что наиболее предпочтительными являются комбинированные системы покрытий, состоящие из газотермических металлических покрытий и лакокрасочных покрытий.

Рассмотрим применение лакокрасочного покрытия, а также зарекомендовавших себя за рубежом газотермических металлизационных покрытий, выполняемых методом электродугового напыления.

Перед нанесением покрытия на поверхность конструкции, эксплуатирующейся в жидких средах, необходимо обеспечить 1 степень очистки от прокатной окалины и ржавчины по табл. 9 [4], достигаемую абразивоструйной очисткой, табл. Х.6 [7]. Также требованиями предусмотрена очистка от окислов наружных поверхностей резервуаров: для лакокрасочных покрытий – 2, для металлических газотермических покрытий – 1 согласно табл. Х.6, [7]. Антикоррозионную защиту монтажных сварных швов необходимо выполнять газотермическим напылением, либо лакокрасочными покрытиями III и IV групп по цинкнаполненной грунтовке – п. 9.3.7 [7].

Рассмотрим применение систем защитных покрытий в табл. 2, составленной в соответствии с прил. Ц, табл. Ц.1, Ц.6, [7]:

Исходные данные для сравнительного расчета трудовых и материально-технических затрат.

Рассмотрим антикоррозионную защиту резервуара вертикального стального V = 5000 м3 из резервуарного парка в составе установки подготовки нефти. Несущие конструкции выполнены из низколегированной стали.

Примем ширину защиты сварных швов 30 мм в соответствии с п. 11.5.5 [6].

Сметные расчеты по видам антикоррозионной защиты выполнены в полном объеме и сведены в табл. 4.

Сметно-нормативная база: ФЕР-2001 (редакция 2014 г. с изменениями от 12.11.14 № 703/пр). К стоимости необходимо применять индексацию перевода в текущие цены, сметная стоимость составлена с учетом накладных расходов 90 % ФОТ и сметной прибыли 70 % ФОТ по Основному справочнику видов работ.

Таблица 2

Системы защитных покрытий от действия коррозии

|

Части резервуара |

Лакокрасочное покрытие, мкм |

Металлизационное алюминиевое покрытие, мкм |

Комбинированное покрытие, мкм |

|||

|

листы |

швы |

листы |

швы |

листы |

швы |

|

|

Наружная поверхность (слабоагрессивная среда, газ группы В) |

||||||

|

Кровля + стенка |

III–120 |

III–150 |

225 |

225 |

225 без лкп |

225 без лкп |

|

Внутренняя поверхность |

||||||

|

Поддерживающие конструкции |

III–120 |

III–150 |

225 |

225 |

225 без лкп |

225 без лкп |

|

Кровля + верхний пояс |

IV–220 |

IV–250 |

275 |

275 |

150 IV–200 |

150 IV–230 |

|

Средние пояса |

III–160 |

III–190 |

225 |

225 |

225 III–160 |

225 III–190 |

|

Нижний пояс + днище |

IV–220 |

IV–250 |

275 |

275 |

150 IV–200 |

150 IV–230 |

Таблица 3

Площадь поверхности, подвергаемой антикоррозионной защите

|

Части резервуара |

Внутренняя поверхность, м2 |

Наружная поверхность, м2 |

Поддерживающие конструкции, м2 |

||

|

листы |

швы |

листы |

швы |

||

|

Кровля |

346,79 |

8,93 |

346,79 |

8,93 |

32 I20Б1: 38,1 м2/т*6,529 т = 248,76 м2 каркас: 44,1025 м2/т*4,38 т = 193,17 м2 центральное кольцо: 35,2 м2/т*0,66 т = 23,23 м2 |

|

Верхний пояс |

95,13 |

3,45 |

95,19 |

3,45 |

|

|

Средние пояса |

768,93 |

19,73 |

769,54 |

19,75 |

|

|

Нижний пояс |

95,13 |

3,45 |

95,24 |

3,46 |

|

|

Днище |

337,06 |

10,63 |

– |

– |

|

|

Итого |

1643,04 |

46,2 |

1306,76 |

35,59 |

465,16 |

Примечание. В сметную стоимость не включена антикоррозионная защита технологических трубопроводов емкостного оборудования, а также конструкций, не являющихся несущими для резервуара.

Таблица 4

Сметная стоимость антикоррозионных работ в уровне цен 2001 г. на 1 резервуар*

|

Части резервуара с агрессивностью среды |

Лакокрасочное покрытие на основе эпоксидной смолы |

Лакокрасочное покрытие с применением цинкнаполненной грунтовки |

Металлизационное покрытие |

Металлизационное + лакокрасочное покрытия (комбинированное) |

|

Стоимость работ по антикоррозионной защите резервуара, руб. |

||||

|

Внутренняя |

187 049,40 |

181 032,57 |

312 921,57 |

313 159,93 |

|

слабая |

79 593,08 |

77 760,80 |

135 987,07 |

158 291,24 |

|

средняя |

107 456,32 |

103 271,77 |

176 934,50 |

154 868,69 |

|

Наружная |

149 463,84 |

146 345,21 |

385 890,96 |

385 890,96 |

|

Поддерживающие конструкции |

43 609,41 |

42 528,72 |

142 302,88 |

142 302,88 |

|

Стоимость работ по антикоррозионной защите резервуара, руб./м2 |

||||

|

Внутренняя |

110,73 |

107,17 |

185,24 |

185,39 |

|

слабая |

100,92 |

98,60 |

172,43 |

200,71 |

|

средняя |

119,32 |

114,67 |

196,47 |

171,97 |

|

Наружная |

111,35 |

109,02 |

287,47 |

287,47 |

|

Поддерживающие конструкции |

93,75 |

91,43 |

305,92 |

305,92 |

|

Срок службы, лет |

||||

|

слабая |

10 |

12,5 |

27,50 |

37,50 |

|

средняя |

5 |

7,5 |

17,50 |

32,50 |

|

Затраты, руб./м2/год |

||||

|

Внутренняя |

17,43 |

11,83 |

8,91 |

5,32 |

|

слабая |

10,09 |

7,89 |

6,27 |

5,35 |

|

средняя |

23,86 |

15,29 |

11,23 |

5,29 |

|

Наружная |

11,13 |

8,72 |

10,45 |

7,67 |

|

Поддерживающие конструкции |

9,38 |

7,31 |

11,12 |

8,16 |

Примечание. *Не учтены затраты на устройство и разборку лесов высотой более 4 м.

Наиболее выгодными антикоррозионными покрытиями, которые соответствуют строительным нормам, можно считать покрытия, имеющие меньшую стоимость за 1 м2: лакокрасочные покрытия с применением цинкнаполненной грунтовки по всем областям резервуара. Данная технология широко используется для защиты строительных конструкций от коррозии. При капитальном строительстве имеет место включение в оценку эффективности покрытия срока эксплуатационной надежности: комбинированное покрытие занимает наиболее выгодное положение, однако поддерживающие конструкции лучше обрабатывать лакокрасочным покрытием с применением цинкнаполненной грунтовки.

Металлизация резервуарного парка требует значительных (примерно в 2 раза больших, чем при нанесении лакокрасочных покрытий) капитальных вложений на начальном этапе строительства, когда месторождение не вышло на проектную мощность. Также хочется отметить, что металлизационное покрытие в чистом виде незначительно отличается по стоимостным показателям от комбинированного покрытия, но при условии соблюдения технологии производства работ превосходит его по долговечности.

Основанием заказчика при выборе антикоррозионного покрытия являются:

1. Финансовые возможности.

2. Прогнозная нефтегазоносность месторождения, а как следствие, срок эксплуатации резервуарного парка.

3. Технологическая оснащенность подрядной организации, наличие квалифицированных сотрудников.

4. Корпоративная культура компании по экологической и промышленной безопасности на объекте строительства.

5. Направленность компании в области научного исследования, испытания материалов и внедрения новых технологий.

6. Климатические условия строительства.

7. Сравнительный анализ систем покрытий с заключением экспертов-аналитиков.

Таким образом, исходя из выполненного анализа и не учитывая иные факторы, рекомендуемое нормами комбинированное покрытие является оптимальным.

Библиографическая ссылка

Шевелева Т.А., Коркишко А.Н. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРИМЕНЕНИЯ ЛАКОКРАСОЧНЫХ И МЕТАЛЛИЗАЦИОННЫХ ПОКРЫТИЙ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ РЕЗЕРВУАРОВ ВЕРТИКАЛЬНЫХ СТАЛЬНЫХ // Фундаментальные исследования. 2016. № 12-5. С. 1018-1023;URL: https://fundamental-research.ru/ru/article/view?id=41209 (дата обращения: 10.03.2026).