Длинные тонкостенные трубы относительно малого диаметра (16…32 мм) широко применяются в товарах широкого потребления, к которым можно отнести перила лестниц различных зданий, детали мебели, элементы оформления интерьеров магазинов, офисных зданий, детали детских и инвалидных колясок и т.д. К этим трубам предъявляются следующие требования: низкая шероховатость (Ra 0,16 мкм…Ra 0,32 мкм) и отклонения от круглости в пределах 0,1 мм при допуске на наружный диаметр трубы по 14 квалитету и более низким квалитетам точности. Одной из главных проблем при обработке этих труб является обеспечение высокой производительности при заданной точности и низкой шероховатости обработанной поверхности.

Для получения необходимых параметров по качеству поверхностного слоя и точности диаметральных размеров при обработке приходится применять специальные поддерживающие устройства и значительно снижать режимы обработки. Обработка этих деталей в зависимости от требований по качеству и точности может подразделяться на черновую и чистовую. Выбор того или иного метода обработки зависит от размеров заготовки, механических свойств материала, требований по производительности, точности и качеству поверхностного слоя. На черновых операциях преимущественно используют токарную и обдирочную шлифовальную обработку, а при чистовых операциях – абразивную обработку и обработку методами ППД [1] (поверхностного пластического деформирования). Для обеспечения чистовой обработки и достижения шероховатости поверхности Ra = 0,32…0,16 мкм необходимо наличие в технологии и черновой и чистовой обработки.

На черновых операциях применяются токарно-винторезные, обдирочно-бесцентрово-шлифовальные станки. При этом используется инструмент и оснастка, учитывающие особенности обработки нежестких валов. В случае применения токарно-винторезных станков используют неподвижные и подвижные люнеты, являющиеся дополнительной опорой и предотвращающие прогибы детали. Однако применение люнетов малоэффективно, так как требует индивидуального подхода, связанного с необходимостью их установки, переустановки и подготовкой под них поверхности, что значительно снижает производительность и не позволяет интенсифицировать режимы обработки.

Производительность обработки длинных валов и тонкостенных труб ограничена недостаточной жесткостью технологической системы, при этом возникают прогибы заготовки в поперечном направлении, а следовательно, не удается обеспечить необходимую точность. Повышения производительности можно достичь применением двухрезцовой головки с установкой резцов в переднем и заднем резцедержателях токарного станка или с использованием специальной плавающей двухрезцовой головки имеющей возможность смещения вслед за радиальным биением заготовки. Первый способ при обработке нежесткого вала требует люнетной поддержки. При втором способе равнодействующая сил резания не будет равна нулю, что связано с невозможностью абсолютно одинаковой заточки резцов, различной степенью их износа, неоднородностью материала детали и припуска на обработку. Это приводит к дополнительным погрешностям и вибрациям. Обработка валов с подвижным люнетом более предпочтительна, так как результирующее усилие резания воспринимается опорными элементами люнета [2].

Наиболее производительной абразивной обработкой длинномерных валов является бесцентровое шлифование. Шероховатость поверхности, получаемая при шлифовании, достигает Rа = 0,63…0,16 мкм. С повышением требований к получаемой шероховатости снижается производительность в связи с уменьшением продольной подачи, а применение мелкозернистых абразивных инструментов ведет к их более интенсивному засаливанию. Для отделочной абразивной обработки без предъявления требований к размерной точности применяют вместо шлифующего круга абразивные ленты, что позволяет уменьшить вспомогательное время за счет отсутствия режима правки. Однако абразивная лента довольно быстро изнашивается и не подлежит восстановлению. Общим недостатком абразивной обработки является эффект шаржирования инородных абразивных частиц в обрабатываемую поверхность, особенно при обработке мягких материалов (низкоуглеродистые стали, медь, алюминий и его сплавы), а также неблагоприятные санитарные условия труда станочников.

Для замены абразивной обработки наиболее перспективным является применение метода ППД, при котором происходит интенсивное выглаживание поверхностных неровностей заготовки, сопровождающееся значительным упрочнением поверхностного. Исключается шаржирование поверхности инородными частицами; становится возможным образование частично или полностью регулярных микрорельефов.

Традиционные методы обработки длинных тонкостенных труб сводятся, как правило, к последовательному удалению припуска с поверхности заготовки точением, наружным шлифованием с последующими методами снижения шероховатости, такими как полирование, суперфиниширование и хонингование. Однако в качестве материала, из которого изготавливаются трубы, используются преимущественно низкоуглеродистые стали. Из литературных источников [5, 6] известно, что абразивная обработка низкоуглеродистых сталей приводит к быстрому засаливанию шлифовального круга, что требует его частой правки, а следовательно, к увеличению вспомогательного времени.

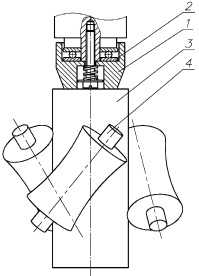

Поставленную задачу можно решить применением инструмента работающего по принципу ротационного обкатывания. Сущность процесса ротационного обкатывания наружных цилиндрических поверхностей заключается в следующем [4]: обрабатываемая деталь 3 (рис. 1) под действием силы проталкивается или протягивается между полноконтактными деформирующими роликами 4, установленными под определенным углом в корпусе. За счет наличия натяга деталь заклинивается между деформирующими роликами. Вследствие установки этих роликов под углом ω при перемещении детали под действием силы Р они начинают вращаться вокруг своих осей и заставляют вращаться вокруг своей оси деталь. Для этого сила Р передается на нее через стакан 1, соединяемый с тяговым органом пресса или протяжного станка посредством упорного шарикоподшипника 2.

Рис. 1. Схема ротационного обкатывания: 1 – стакан; 2 – шарикоподшипник; 3 – обрабатываемая деталь; 4 – деформирующий ролик

В результате такого сложного движения детали на ее поверхности остаются винтовые следы с углом подъема, соответствующим углу установки полноконтактных роликов в корпусе инструмента. При определенных соотношениях между длиной ролика 4, количеством деформирующих роликов n и углом их наклона ω достигается полное перекрытие обрабатываемой поверхности. Коэффициент перекрытия определяется через параметры l, n и ω.

В литературных источниках по методам обработки поверхностным пластическим деформированием [3] приведены конструкции ротационных обкатников, используемые для обработки валов сплошного сечения, в качестве деформирующих элементов которых используются ролики с вогнутой образующей (полноконтактные ролики). Вопросы применения деформирующих роликов другой формы, а также использование ротационных обкатников для обработки наружного диаметра тонкостенных труб не рассматривались, поэтому исследование этих вопросов является актуальной задачей.

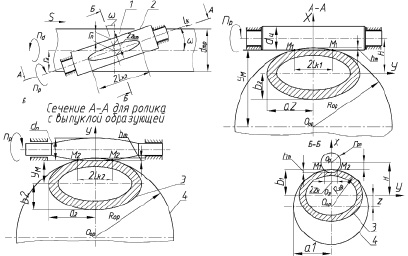

Рассмотрим возможность использования в качестве деформирующих элементов ротационного инструмента роликов с выпуклой и прямолинейной образующими. Одним из наиболее значимых параметров при обработке ротационным обкатыванием являются геометрические параметры контактной зоны между деформирующим роликом и поверхностью заготовки.

Рис. 2. Расчетные схемы внедрения цилиндрического и выпуклого роликов в поверхность тонкостенной трубы

Для выявления математических зависимостей геометрических параметров контактной зоны и сил при ротационном обкатывании применительно к роликам с выпуклой и вогнутой образующими на рис. 2 показаны расчетные схемы внедрения цилиндрического и выпуклого роликов в поверхность тонкостенной трубы.

Запишем уравнение эллипса, образуемого в сечении Б-Б при пересечении его с поверхностью трубы:

(1)

(1)

где rd – радиус детали; а1 – текущая координата на малой полуоси в сечении Б-Б, х – текущая координата полуширины эллипса.

При пересечении ролика плоскостью Б-Б в сечении ролика образуется окружность, уравнение которой может быть записано в виде

(2)

(2)

где знак плюс относится к нижней полуокружности, а знак минус к верхней полуокружности, Н – расстояние между осями эллипса и окружности, образуемых в сечении Б-Б, равено

(3)

(3)

где rpn – радиус ролика в сечении Б-Б и в среднем его сечении.

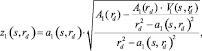

На основе совместного решения уравнений (1) и (2) получаем уравнение

(4)

(4)

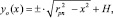

Решение этого уравнения относительно координаты пересечения х окружности с эллипсом приводит к зависимости определения полуширины контакта в среднем сечении ролика, внедренного в трубу на заданную глубину hm, которое приобретает вид

(5)

(5)

где для сокращения записи приняты обозначения

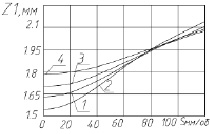

Рис. 3. Изменение полуширины контакта в зависимости от подачи при разных диаметрах обрабатываемых труб: 1 – rd = 10 мм; 2 – rd = 12 мм; 3 – rd = 14 мм; 4 – rd = 17 мм

Формулы (1)…(5), полученные для определения полуширины контакта при ротационном обкатывании роликами с прямолинейной образующей, можно применить и для определения полудлины контакта при обработке роликом с выпуклой образующей.

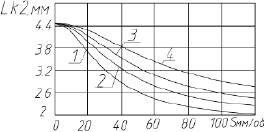

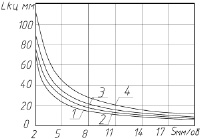

Графики этих зависимостей представлены на рис. 4 и 5.

(6)

(6)

(7)

(7)

Рис. 4. Изменение полудлины контакта ролика с выпуклой образующей в зависимости от подачи при разных диаметрах обрабатываемых труб: 1 – rd = 10 мм; 2 – rd = 12 мм; 3 – rd = 14 мм; 4 – rd = 17 мм

Рис. 5. Изменение полудлины контакта ролика с прямолинейной образующей в зависимости от подачи при разных диаметрах обрабатываемых труб: 1 – rd = 10 мм; 2 – rd = 12 мм; 3 – rd = 14 мм; 4 – rd = 17 мм

Таким образом, с помощью полученных зависимостей можно обоснованно подобрать такую длину контакта, при которой будет происходить полное перекрытие следов, оставляемых деформирующими роликами. Это позволит обеспечить необходимое качество обработанной поверхности методом ротационного обкатывания, а в качестве деформирующих элементов использовать цилиндрические ролики, имеющие прямолинейную или выпуклую образующие.

Библиографическая ссылка

Отений Я.Н., Лаврентьев А.М. РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОНТАКТНОЙ ЗОНЫ МЕЖДУ РОЛИКОМ И ОБРАБАТЫВАЕМОЙ ЗАГОТОВКОЙ ПРИ РОТАЦИОННОМ ОБКАТЫВАНИИ РОЛИКАМИ С ПРЯМОЛИНЕЙНОЙ И ВЫПУКЛОЙ ОБРАЗУЮЩИМИ // Фундаментальные исследования. 2016. № 12-4. С. 766-770;URL: https://fundamental-research.ru/ru/article/view?id=41166 (дата обращения: 25.01.2026).