Более трети всех подземных источников на территории РФ имеют повышенное, по сравнению, с установленными нормами для питьевой воды, содержание железа. При концентрации железа более 0,3 мг/л (по СанПиН [9]), вода приобретает красновато-бурую окраску и железистый привкус, ухудшаются вкусовые качества воды, бурно развиваются железобактерии, наблюдается коррозия оборудования.

Целью данного исследования явилось изучение возможностей ресурсосбережения на примере процессов обработки подземных вод водозабора «Мирный» г. Казани.

Анализ качества исходной воды во времени показал зависимость его от номера скважины и времени года. Так, весной наблюдается небольшое повышение мутности, цветности, содержания железа, хлоридов. В то же время снижается общее содержание сульфатов и нитратов. Содержание железа в воде составляет 3–5 мг/л, кроме этого, качество воды не удовлетворяет нормам [9] по мутности (до 12 мг/л), цветности (до 35 градусов).

Обезжелезивание на водозаборе проводится методом упрощенной аэрации воды [6] с последующим фильтрованием через скорые фильтры с зернистой загрузкой из цеолита с размерами зерен 3–5 мм. Аэрация осуществляется при изливе воды с высоты 1,5 м на поверхность фильтра, при этом вода насыщается кислородом, под действием которого начинается процесс окисления Fe2+ в Fe3+. Окисление продолжается и в толще загрузки, одновременно сопровождается гидролизом ионов Fe3+ с образованием осадка – гидроксида железа (III). Коллоидные частицы гидроксида железа обладают высокой поверхностной активностью, способны за счет сорбции задерживать большие количества разнообразных загрязнений: тяжелые металлы, фосфаты, органические вещества и др. Образовавшийся осадок вместе с загрязнениями задерживается загрузкой фильтра.

Важнейшим процессом при эксплуатации фильтров является своевременная и правильная их промывка. Во время промывки восстанавливается задерживающая способность загрузки фильтра, удаляется осадок гидроксида железа и взвешенных веществ. К сожалению, часто на станциях фильтрования наблюдается следующая картина: фильтры подвергаются промывке не по плану (1–2 раза в сутки [6]), а 2–3 раза в неделю по мере их загрязнения (как только фильтр не пропускает расчетный расход воды или резко увеличивается содержание железа в очищенной воде). Кроме того, не всегда соблюдается интенсивность подачи воды на промывку. Все это приводит к тому, что фильтрующая загрузка отмывается не полностью, осадок накапливается в верхнем слое фильтра, ухудшая затем процесс фильтрования и обезжелезивания. Окончательно осадок удаляется только в ходе планово-профилактических работ.

Такое положение дел частично объясняется дефицитом подачи воды. Как правило, на промывку фильтров на водопроводных очистных сооружениях тратится от 3 до 10 % суточной производительности станции [6], что в абсолютных цифрах составляет десятки и сотни тысяч кубометров безвозвратно потерянной очищенной воды. Несмотря на разработки [3, 7], внедрение кратковременной импульсной промывки фильтров, позволяющей снизить объем промывной воды на 15–33 % и уменьшить продолжительность промывки в 1,5–2 раза, отстает от потребностей. Другой путь снижения расхода промывных вод заключается: либо в подаче их в начало сооружений для дальнейшей обработки, либо они могут использоваться повторно после соответствующей очистки. Но нередко они отводятся без очистки в ближайший водоем или овраг либо вместе с осадком сбрасываются в систему канализации, что крайне нежелательно. Это ведет к загрязнению не только водоемов, но и окружающей среды, а взвешенные вещества могут осаждаться в канализационных коллекторах, засорять их и нарушать работу систем водоотведения.

В связи с этим нами были изучены вопросы рационального использования промывной воды и выделенного из нее осадка, пути его утилизации и возможность регенерации отработанной загрузки.

В таблице приведены результаты технологических анализов качества воды: исходной (усредненной по качеству) и очищенной (после фильтрования), а также промывной воды. Анализы воды проводили по методикам, приведенным в [11]. Цеолит, использующийся в качестве загрузки фильтров, обладает слабыми свойствами катионита, что видно также из сравнительного анализа показателей качества исходной и фильтрованной воды. После фильтрования снижается концентрация не только растворенного железа, но и содержание ионов кальция и магния, и связанные с ними, величина жесткости и солесодержания. Очищенная вода соответствует всем требованиям [9], за исключением содержания железа (превышено в 1,5 раза), что свидетельствует о недостаточно хорошей работе фильтров. После фильтрования вода подвергается обеззараживанию гипохлоритом натрия и направляется в резервуар чистой воды. Ионы железа хорошо окисляются активным хлором, что ведет к перерасходу реагента, на стенках резервуара и трубопроводов возможно отложение осадка. Все это в итоге приводит к увеличению мутности и цветности уже очищенной воды.

Содержание взвеси (осадка) в промывной воде определялось гравиметрическим методом. Как и следовало ожидать, в начале промывки оно составляло 258 мг/л, уменьшаясь в конце до 189 мг/л (таблица).

Очистка промывных вод станций обезжелезивания от взвешенных веществ изучалась авторами [8]. Содержание железа в исследуемой исходной воде составляло 20 мг/л, в промывной воде поднималось до 300 мг/л, после отстаивания составляло 35 мг/л. Для осветления промывных вод в качестве замутнителей использовались отработавшие и измельченные иониты (КУ-2-8 и АВ-17-8). Это позволило авторам [8] достичь остаточной концентрации железа 1,3 мг/л за 2 часа отстаивания.

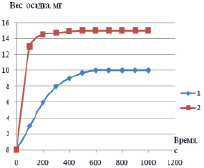

Нами процессы осаждения взвеси из промывной воды изучались с использованием торсионных весов типа ВТ-500. Экспериментально определяли кинетику осаждения взвешенных веществ, т.е. зависимость массы осевшего осадка от времени. Исследовалась проба промывной воды с содержанием взвеси 220 мг/л через 1 час и 4 суток после отбора пробы (рис. 1). Характер кривой (2), полученной после выдерживания пробы в течение 4 суток и сильным ее встряхиванием перед исследованием, свидетельствует об уплотнении осадка с течением времени. Вероятнее всего, за счет превращения гидроксида железа в его оксид вследствие протекания следующей реакции: 2Fe(OH)3 > Fe2O3 + 3H2O.

Показатели качества исходной, профильтрованной и промывной вод

|

Показатели качества воды |

Ед. изм. |

Питьевая вода |

Промывная вода |

|||

|

исходная (перед фильтрами) |

очищенная (после фильтров) |

исходная |

в начале промывки |

в конце промывки |

||

|

Активная реакция |

рН |

6,75 |

6,9 |

7,15 |

7,35 |

7,38 |

|

Сухой остаток |

мг/л |

446 |

420 |

– |

– |

– |

|

Жесткость общая |

мг–экв/л |

7,49 |

7,24 |

10 |

9,6 |

8,4 |

|

Щелочность |

мг–экв/л |

6,05 |

5,9 |

6,15 |

6,0 |

6,01 |

|

HCO3- |

мг/л |

369 |

351 |

375,2 |

366 |

370,6 |

|

Cl- |

мг/л |

8,24 |

8,24 |

8,24 |

8,24 |

8,24 |

|

Ca+2 |

мг/л |

110,22 |

109,22 |

116,2 |

112,2 |

120,2 |

|

Mg+2 |

мг/л |

24,2 |

21,8 |

51,1 |

48,6 |

29,2 |

|

Железо общее |

мг/л |

1,62 |

0,46 |

– |

– |

– |

|

Взвешенные вещества |

мг/л |

– |

– |

– |

258 |

189 |

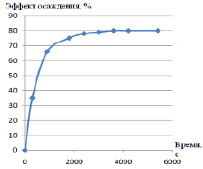

Изучались также зависимости эффекта осаждения взвеси от времени. Одна из этих кривых представлена на рис. 2, из которого видно, что основная масса осадка (примерно 70–80 %) осаждается в течение 15–20 минут отстаивания.

Таким образом, для повторного использования промывной воды (возможно создания оборотного контура) ее следует пропускать через отстойник с пребыванием в нем промывных вод в течение 15–20 минут. Более длительное отстаивание может привести к уплотнению и дальнейшему затвердеванию осадка, что приведет к дополнительным затратам на удаление уплотненного осадка. С учетом расхода промывных вод (120 м3 на одну промывку), количества взвешенных веществ и эффекта осаждения, за одну промывку только на одном водозаборе образуется 22 кг осадка или около 15 тонн в год. Авторы [5] предлагают для обезвоживания осадков промывных вод станций обезжелезивания применять вакуум-фильтрование, что уменьшает его объем и делает осадок пригодным к дальнейшему использованию.

Дополнительно этот осадок можно получить при регенерации отработанной загрузки, которая в настоящее время никак не используется. Для этого нами исследовались различные режимы и способы обработки цеолитовой загрузки: отмывка водой и обработка слабыми растворами кислот. Обработка загрузки кислотой, отмытой предварительно водой, приводит к растворению коричневой пленки с поверхности гранул загрузки. Пленка на поверхности гранул формируется в ходе фильтрования и выполняет важную роль катализатора в процессе окисления Fe2+ в Fe3+. Таким образом, наиболее эффективным оказалось механическое перемешивание и встряхивание с водой. Полная отмывка 1 кг отработанной сухой загрузки дает 50 г сухого осадка.

После прокаливания осадок примерно на 35–45 % состоит из окислов железа [1, 8] и реально может быть использован в качестве пигмента при производстве красок и керамики [8], в качестве замутнителя при очистке сточных вод [10], сырья для получения строительных материалов и коагулянтов. При регенерации коагулянтов из осадков водопроводных очистных станций решается одновременно проблема сокращения объема осадков. С этой целью осадки, как правило, растворяют в кислотах, щелочах или органических растворителях. Например, кислотная обработка осадков дает возможность вернуть в производство очистки воды до 80 % отработанного коагулянта, снизить объем осадка в 5–20 раз [10].

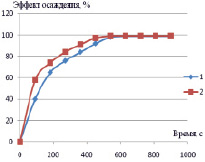

В лабораторных условиях нами изучены возможности применения осадка в качестве замутнителя для ускорения осаждения взвесей из модельных сред и сырья для получения железосодержащего коагулянта, а также его седиментационные свойства. Модельные среды готовились из взвеси каолина в воде, в которую вводили измельченный в ступке осадок и определяли эффект осаждения. Полученные кривые представлены на рис. 3. Оказалось, что введение замутнителя лишь незначительно улучшает процесс осаждения каолина. Однако более хорошие результаты были достигнуты авторами [10] при удалении из сточной воды с помощью замутнителей ионов тяжелых металлов.

Рис. 1. Кривые седиментации промывных вод: 1 – через час после отбора пробы, 2 – через 4 суток

Рис. 2. Эффект осаждения промывной воды

Рис. 3. Эффект осаждения взвеси каолина: 1 – без осадка, 2 – в присутствии осадка

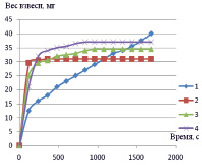

Рис. 4. Кривые седиментации модели воды в присутствии железного коагулянта: 1 – модель воды, 2 – в присутствии коагулянта с дозой 26,4 мг/л; 3 – в присутствии коагулянта с дозой 13,2 мг/л; 4 – в присутствии коагулянта с дозой 7,72 мг/л

Получение железосодержащих коагулянтов в нашей стране основано на использовании и утилизации отходов металлургической и химической промышленности [2, 10]. В работе [4] описан метод получения алюможелезного коагулянта действием 20 % соляной кислоты на «красный шлам» глиноземных заводов черной металлургии. По составу «красный шлам» близок к составу осадков станции обезжелезивания, поэтому получение железосодержащего коагулянта проводили по описанному методу, но осадок растворяли в 20 %-й серной кислоте. Содержание общего железа в образовавшемся растворе коагулянта определяли на спектрофотометре КФК-3 фотоэлектроколориметрическим методом с использованием роданида калия [11].

Действие коагулянта с общим содержанием железа 26,4 мг/мл на кинетику осаждения взвесей изучали в сравнении с действием общепринятого коагулянта – сульфата алюминия. Модельные взвеси готовили на водопроводной воде с использованием каолина и обычной глины. Исследования проводили при одинаковых дозах коагулянтов – железосодержащего (по железу) и Al2(SO4)3: 7,72; 13,2 и 26,4 мг/л и температуре 14 и 20 °С. Анализ кривых седиментации модели воды, без и в присутствии коагулянтов (пример представлен на рис. 4), показал, что железосодержащий коагулянт значительно повышает эффект осаждения взвеси, особенно в первые три минуты с начала опыта. При этом концентрация коагулянта на образование и осаждение хлопьев существенно не влияет, но более полно осаждение идет при концентрации коагулянта 7,72 мг/л. Процесс осаждения взвеси в исследуемом интервале температур (14 и 20 °С) практически не изменялся, в отличие от сульфата алюминия, действие которого сильно зависит от температуры [2].

Таким образом, проведенные исследования показали, что с целью рационального использования водных ресурсов, промывные воды станций обезжелезивания подземных вод можно использовать либо повторно после доочистки их в отстойниках, либо создавать оборотный (замкнутый) контур использования промывной воды, включающий последовательно такие сооружения, как отстойник и фильтр для задержания механических примесей. Осадок, выделенный в отстойниках и полученный при регенерации загрузки, может служить сырьем для получения железосодержащего коагулянта и использоваться далее для очистки высокомутных производственных сточных вод.

Библиографическая ссылка

Сундукова Е.Н., Шешегова И.Г. ПРОБЛЕМЫ РЕСУРСОСБЕРЕЖЕНИЯ В ПРОЦЕССАХ ОБЕЗЖЕЛЕЗИВАНИЯ ПОДЗЕМНЫХ ВОД // Фундаментальные исследования. 2016. № 12-3. С. 542-546;URL: https://fundamental-research.ru/ru/article/view?id=41129 (дата обращения: 14.02.2026).