Российская Федерация активно осваивает новые территории. Для их развития необходимо строительство дорог, большинство из которых проходят через леса. В связи с этим при строительстве магистралей, транспортных узлов возникает необходимость вырубки большого количества деревьев и кустарников. Для облегчения данного процесса используется различная лесосечная техника, применение таких машин позволяет сократить время расчистки территории и вывоза сырья к месту его переработки. Такую технику целесообразно применять в комплексе. То есть машины выполняют сразу несколько операций, начиная от валки деревьев, заканчивая их разгрузкой на пункте приема. Как правило, формируются бригады рабочих. Особенностью таких работ является взаимопомощь, совмещение рабочих профессий и взаимозаменяемость в работе. Это приводит к снижению утомляемости рабочих, повышается коллективная заинтересованность всех членов бригады в выполнении задания, уменьшаются простои оборудования, что позволяет повысить производительность труда на 10–15 % [1].

При разработке новых просек составляется карта технологического процесса, исходя из исследования леса, выбирается технология его рубки. В Российской Федерации много разновидностей лесов. В соответствии с экономическим, экологическим и социальным значением участков лесного фонда, их местоположением и выполняемыми ими функциями производится разделение лесного фонда по категориям лесов.

Технологический процесс определяется числом операций, выполняемых на лесосеке, характером этих операций и последовательностью их выполнения.

Полученная в ходе разработки участка, древесина поставляется на деревообрабатывающие заводы. Изначально древесину использовали в качестве топлива, затем – строительного материала, позднее – для изготовления бумаги, нужд химического производства и многого другого. На сегодняшний день она считается самым экологически чистым и безопасным материалом. Однако ее добыча – это очень трудоемкий и затратный процесс. Он включает в себя различные виды работ. Поэтому создаются новые универсальные машины, которые выполняют сразу несколько операций, что позволяет экономить время и материальные ресурсы заказчика, и самое главное – наносят меньше вреда окружающей среде.

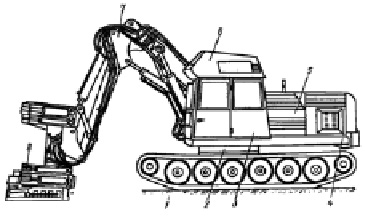

Одна из таких машин – валочно-пакетирующая машина (ВПМ), сконструирована на базе одноковшового экскаватора. Машина предназначена для срезания деревьев и укладки их в пачки, удобные для трелевки. Внешнее устройство машины аналогично устройству экскаватора, только вместо ковша имеется механизм для захвата и срезания деревьев.

Такой вид машин получил название машины манипуляторного типа. Они позволяют разрабатывать ленту в два раза большое длины манипулятора, за счет большого вылета, что позволяет в значительной мере сохранить молодой подросток. ВПМ относят к широкозахватным машинам и позволяют с одного захода спиливать несколько деревьев.

В зависимости от характеристик машины их могут использовать для рубки деревьев с различным диаметром стволов. Обычно это 0,5–0,6 м на высоте 1,0–1,5 м от земли, расположенных преимущественно на равнинной местности, реже в слабохолмистой с максимальным уклоном 15–20 °, на грунтах, несущая способность которых выдерживает работу машины со средним статическим давлением до 0,1 МПа, при высоте снежного покрова до 1 м. ВПМ состоит из следующих основных узлов [1]:

– базовый гусеничный или колесный трактор;

– манипулятор (навесное технологическое оборудование);

– гидросистема;

– ходовая часть;

– опорно-поворотное устройство;

– поворотная платформа с кабиной;

– система управления;

– захватно-срезающее устройство (ЗСУ).

Все рабочее оборудование машины работает за счет гидравлического привода (рис. 1) [1].

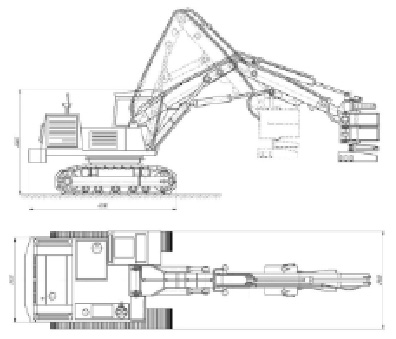

Основные этапы работы ВПМ представлены на рис. 2 [1].

Машина является начальным звеном в системе работы лесосечных машин: валочно-пакетирующая машина – трелевочный трактор – сучкорезная машина – челюстной погрузчик, что позволяет выполнять лесосечные работы на основе комплексной механизации без применения ручного труда [2].

Встречаются различные разновидности ВПМ. Их классификация в основном производится по двум критериям. Это тип ходового оборудования:

– гусеничный;

– колесный.

Рис. 1. Валочно-пакетирующая машина ЛП-19Б, где 1 – ходовая часть машины; 2 – рама с опорно-поворотным устройством и поворотной платформой; 3 – кабина оператора; 4 – силовая установка; 5 – отсек гидросистемы; 6 – кондиционер; 7 – манипулятор; 8 – захватно-срезающее устройство (ЗСУ)

Рис. 2. Основные элементы технологического цикла

И направление манипуляций технологического процесса:

– полноповоротные;

– фронтальные;

– фланговые.

Как и все транспортные средства, валочно-пакетирующая машина имеет свои преимущества и недостатки.

К преимуществам данной техники можно отнести:

– универсальность;

– выполнение нескольких операций;

– возможность применения сменного оборудования;

– наличие большой базы технической документации;

– автоматический контроль за всеми системами;

– экономичность в сравнении с зарубежными аналогами;

– местное производство, что позволяет в кратчайшие сроки доставать нужные запасные части, документацию для улучшения работы каких-либо узлов, возможность непосредственного контакта с производителем;

– отличную приспособленность к различным климатическим условиям, таким как жаркий климат южных широт и суровые северные условия;

– относительную простоту конструкции, что позволяет производить ремонт непосредственно на участке работы;

– надежность всех систем;

– максимальная автоматизация управления; снижает утомляемость оператора, повышает его работоспособность и желание работать;

– машина придумана и произведена в Российской Федерации, и как преимущество можно отметить то, что гораздо легче будет найти квалифицированного оператора, так как в стране есть сеть учебных заведений, готовящих кадры для работы на этом типе машин, и в какой-то степени будет решена проблема безработицы.

К недостаткам можно отнести:

– плохую устойчивость машины при максимальном вылете манипулятора;

– сплетение сучьев деревьев между собой в пачке;

– сложность гидропривода;

– применение дорогих видов горюче-смазочных материалов в связи со сложностью конструкции;

– необходимость применения высококачественных материалов, для изготовления ответственных деталей машины;

– как недостаток можно отметить и то, что после работы данной машины должна следовать другая техника для вывозки полученных пачек.

Высокопроизводительная машина конкурентоспособна на рынке. Повысить производительность машины и тем самым сократить сроки проведения подготовительных работ при строительстве транспортных узлов, транспортных магистралей и различных объектов, проходящих через леса, поможет увеличение количества захватываемых в один цикл деревьев.

Применяемая в современном строительстве техника позволяет механизировать практически все технологические операции. Ее применение полностью устраняет тяжелый труд рабочих, в несколько раз повышает производительность, значительно улучшает условия труда. Дальнейшее совершенствование техники ведется в направлении повышения производительности, уменьшения травматизма на рабочих местах, улучшения экономичных и эргономичных показателей, снижения вредного воздействия на окружающую среду. При всех этих плюсах человечеству нужно стремиться к снижению стоимости такой техники, что повысит ее привлекательность для потенциального заказчика. Таким образом, более эффективное использование лесных богатств положительно отразится не только на экономике региона, но и улучшит экологическое состояние страны.

Рис. 3. Валочно-пакетирующая машина

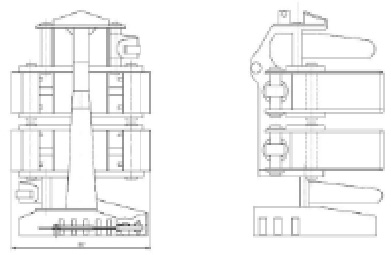

Рис. 4. Модернизированное захватно-срезающее устройство ВПМ

На рис. 3 представлен общий вид валочно-пакетирующей машины.

Проектирование и расчет модернизированного захватно-срезающего устройства (рис. 4) ВПМ [5].

Определение геометрических характеристик сечения захватного рычага [5].

Толщину стенки определим по формуле

м. (1)

м. (1)

Принимаем δ = 0,006 м.

Размеры сечения в опасной точке: В = 0,065 м, Н = 0,086 м.

Определим геометрические характеристики сечения

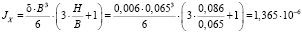

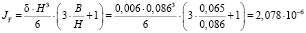

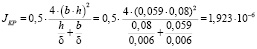

Момент инерции относительно оси Х:

м4.

м4.

Момент инерции относительно оси Y:

м4.

м4.

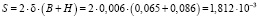

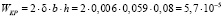

Площадь сечения:

м2. (2)

м2. (2)

Момент инерции при кручении:

, (3)

, (3)

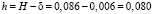

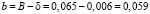

где  м,

м,  м.

м.

м4.

м4.

Момент сопротивления при кручении:

м4. (4)

м4. (4)

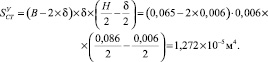

Статический момент наружной стенки относительно оси Y:

(5)

(5)

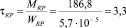

Расчет рычага на прочность [4]. Максимальные нормальные растягивающие напряжения возникают в точке Е. Их величина, определяется по формуле

, (6)

, (6)

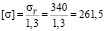

где [σ] – допускаемое напряжение для материала рычага, МПа. Вычисляется по формуле

МПа, (7)

МПа, (7)

где σТ – предел текучести, для стали 14Г2 σТ = 340 МПа по ГОСТ 4543–71.

Условие выполняется.

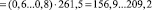

Максимальное касательное напряжение, обусловленное кручением данного сечения:

МПа. (8)

МПа. (8)

В точках L и M возникают также касательные напряжения t от нагрузок QX и QY, определяемые по формуле Журавского

, (9)

, (9)

где Q – поперечная сила, Н; SCT – статический момент отсеченной части, м3; J – момент инерции относительно соответствующей оси, м4, l – ширина сечения в рассматриваемом слое, м.

Приблизительно эти напряжения можно принять равными:

(10)

(10)

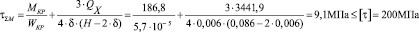

, (11)

, (11)

где [τ] – допускаемые касательные напряжения материала. Вычисляем по формуле

МПа.

МПа.

Принимаем [t] = 200 МПа.

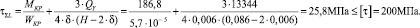

Тогда суммарные касательные напряжения с учетом кручения и касательной силы в точках L и М:

;

;

Условие выполняется.

В ходе проделанной работы в конструкцию захватно-срезающего устройства добавлена дополнительная пара захватных рычагов, что позволило увеличить количество захватываемых деревьев до 7 шт. Результатом модернизации является повышение производительности на 7 %, что уменьшает время на подготовительные работы и снижает материальные затраты.

Библиографическая ссылка

Егоров А.Л., Костырченко В.А., Мадьяров Т.М., Ловков Д.А. МОДЕРНИЗАЦИЯ ВАЛОЧНО-ПАКЕТИРУЮЩЕЙ МАШИНЫ // Фундаментальные исследования. 2016. № 12-2. С. 272-277;URL: https://fundamental-research.ru/ru/article/view?id=41082 (дата обращения: 10.03.2026).