Технологическое оборудование (технологические системы) – это совокупность устройств, предназначенных для подготовки ракет космического назначения (РКН) к пуску и непосредственно для пуска.

Процессы проектирования и создания технологических систем (ТхС) существующих стартовых комплексов, обеспеченные не столь основательными предварительными проработками и целевыми программами, нередко давали на выходе далеко не оптимальные проектные и технические решения, реализация которых приводила к тому, что ТхС эксплуатирующихся стартовых комплексов представляли собой совокупность локальных систем, которая не могла рассматриваться в качестве подсистемы в структуре стартовых комплексов. В результате в процессе эксплуатации возникала несогласованность между возможностями рассматриваемых систем и их целевыми функциями, а также между целевыми функциями отдельных видов ТхС.

Кроме того, на стадии проектных решений не уделялось достаточного внимания научным проработкам системы эксплуатационных мероприятий, т.е. по существу отсутствовала обоснованная концепция взаимоувязки основных этапов жизненного цикла ТхС.

Недоработки при проектировании и создании отрицательно сказывались на надежности ТхС.

В настоящее время разработка как технологических, так и специальных технологических систем перспективных стартовых комплексов находится в ведении Генерального конструктора. Но для того, чтобы обеспечить одинаково высокий уровень разработки всех типов систем, необходимо решение неотложных задач.

Важнейшей составляющей в общем комплексе мероприятий по повышению надежности инженерно-технических систем является совершенствование процесса их эксплуатации, в частности технического обслуживания. Но эффективная организация технического обслуживания невозможна без информации о фактическом техническом состоянии оборудования, т.е. без проведения контроля и диагностирования. Необходимы разработка и внедрение современного методического и аппаратурного обеспечения получения объективной информации о состоянии ТхС.

Важнейшей составляющей заправочного оборудования, как наиболее ответственного элемента ТхС, являются насосные агрегаты.

Техническое состояние (ТС) насосных агрегатов (НА) определяется ТС его основных элементов: уплотнений, механизма движения, подшипниковой группы, электродвигателя. Большая часть отказов насосных агрегатов приходится на подшипники и механизмы движения. В связи со сложностью устройства насосного агрегата и протекающих в нем процессов диагностические сигналы носят разнообразный характер, как по физической природе, так и по времени проявления и степени отражения основных параметров состояния узлов НА и его элементов. В связи с чем возникает необходимость поиска путей решения задач оценивания и прогнозирования ТС роторного оборудования ракетно-космических комплексов в условиях невозможности применения полного спектра методов и средств неразрушающего контроля.

Существующие методы контроля технического состояния НА, в связи со специ-фикой их эксплуатации на космодромах, например всего несколько пусков в год с непредсказуемым временем простоев между пусками, не в полной мере отображают состояние НА, а только фиксируют значения параметров в момент непосредственного проведения экспресс-оценки ТС.

В этих условиях задача повышения оперативности и достоверности результатов обследования НА является весьма актуальной, а именно, необходим комплексный подход на основе сочетания существующего вибрационного метода контроля и экспертного оценивания. При этом экспертные знания (ЭЗ), формализованные в виде логико-лингвистической модели [2] на выбранном факторном пространстве из наиболее значимо влияющих переменных [3], позволяют построить графики изменения влияния (ЭЗ) на зависимую переменную в различных условиях эксплуатации НА. Такое графическое представление экспертных знаний существенно облегчает получение достоверных оценок ТС НА.

Согласно методике [2], экспертом заполняется опросная матрица специального вида, построенная на основе технологии теории планирования экспериментов в выбранном факторном пространстве лингвистических переменных, по которой далее строится полиномиальная модель.

В табл. 1 приведен фрагмент опросной матрицы с ответами эксперта в лингвистическом и оцифрованном виде, а также рассчитанные значения величины виброскорости исследуемого агрегата Y.

Таблица 1

Фрагмент опросной матрицы с ответами эксперта и расчетными значениями по модели

|

№ п/п |

Степень несоосности валов |

Перекос колец |

Степень отсутствия смазки |

Степень наведенной вибрации |

Возможность попадания агрессивной среды |

Время простоя между циклами |

Температура опорных узлов |

Обобщенный показатель ТС НА |

||

|

Экспертные моды термов |

Числовые значения термов |

Рассчитанные значения по (1) |

||||||||

|

x1 |

x2 |

x3 |

x4 |

x5 |

x6 |

x7 |

Yэ |

Yэ |

Yрасч |

|

|

1 |

– 1 |

– 1 |

– 1 |

– 1 |

– 1 |

– 1 |

1 |

Н |

3 |

3,1875 |

|

2 |

1 |

– 1 |

– 1 |

– 1 |

– 1 |

– 1 |

– 1 |

НС |

7 |

6,8125 |

|

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

|

|

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

|

|

63 |

– 1 |

1 |

1 |

1 |

1 |

1 |

– 1 |

С– ВС |

13 |

12,625 |

|

64 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

В |

19 |

18,281 |

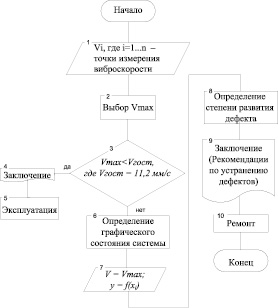

Рис. 1. Блок-схема алгоритма определения степени развития дефектов в насосных агрегатах заправочного оборудования

По результатам обработки экспертных данных, приведенных в табл. 1, получено аналитическое выражение

Y = 11,25 + 2,3125x1 + 1,0625x2 + 1,0x3 + + 1,0x4 + 1,625x5 + 0,8125x6 + 0,5625x7 – – 0,4375x1x3 – 0,875x1x7 – 0,5x2x6 – 0,375x2x7 – – 0,3125x5x6 – 0,375x1x5x7 + 0,4375x2x4x5. (*)

В данном аналитическом выражении представлены только значимо отличающиеся от «0» коэффициенты, а степень его адекватности оценивается по критериям представительности [1].

Так, точность вычислений по выражению (*) определяется значением остаточного среднеквадратического отклонения sост

sост = 0,752 < 2 = 0,5 d(Ay)

по всему множеству точек ниже исходной нечеткости экспертных оценок 0,5 d(Ay).

Но сумма модулей полинома (*) существенно выше 0,5 d(Ay) и может быть представлена в виде

Оба эти критерия указывают на адекватность модели (*) экспертным знаниям и опыту при эксплуатации НА заправочного оборудования.

Структурная схема алгоритма определения степени развития дефектов в НА заправочного оборудования представлена на рис. 1.

Суть работы представленного алгоритма заключается в следующем. Исходными данными для расчета являются измеренные значения виброскорости по точкам измерения I = 1…n, полученные при контроле параметров вибрации агрегата (блок 1). Выбор максимального значения виброскорости Vmax происходит в блоке 2. В блоке 3 производится сравнение максимального значения виброскорости Vmax со значением 11,2 мм/с [1]. При выполнении условия Vmax < Vгост оформляется заключение (блок 4) по результатам контроля о работоспособном, без ограничений, состоянии агрегата, в противном случае следует продолжить процедуру диагностирования до момента определения степени развития дефектов в исследуемом агрегате.

а) б)

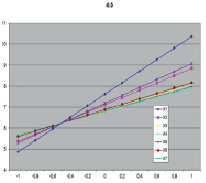

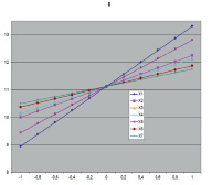

Рис. 2. Графическое отображение состояния системы: а) «– 0,5»; б) «0»

Таблица 2

Выбор графического отображения состояния системы

|

Интервалы |

Мода |

Значение |

Характеристика по ГОСТ ИСО 10816-1-97 |

Графическое отображение состояния системы |

|

7 и ниже |

Низкая |

3 |

Соответствует состоянию агрегата, пригодному для дальнейшей эксплуатации без ограничения сроков. Профилактика не требуется |

– 1 |

|

3–11 |

Ниже средней |

7 |

Соответствует состоянию агрегата непригодного для длительной непрерывной эксплуатации, может функционировать ограниченный период времени. Периодический контроль |

– 0,5 |

|

7–15 |

Средняя |

11 |

При значениях свыше 11,2 мм/с – вибрации рассматриваются как достаточно серьезные, для того чтобы вызвать повреждение машины. Постоянный контроль. При выходе за предельный уровень – вывод агрегата в ремонт |

0 |

|

11–19 |

Выше средней |

15 |

Постоянный контроль. Возможна эксплуатация только на нижней границе интервала |

0,5 |

|

19 и выше |

Высокая |

19 |

Эксплуатация недопустима |

1 |

Далее следует выбор графического отображения состояния системы (блок 6) с использованием сведений по табл. 2.

Так, при измеренном значении виброскорости 7 мм/с графическое отображение состояния системы соответствует «– 0,5» (рис. 2, а), а при значении, равном 12 мм/с – соответствует «0» (рис. 2, б). По выбранному графическому отображению состояния системы (блок 7) определяется степень развития (блок 8) каждого из возможных дефектов (рис. 2).

Оформление заключения с описанием степени развития дефектов в НА происходит в блоке 9. По рис. 2, б можно сделать выводы о влиянии дефектов на величину виброскорости исследуемого агрегата. Так, наибольшее влияние оказывает несоосность валов (x1), развитие величины которой в стандартизованном масштабе оценено 0,4, что соответствует величине несоосности 0,26 мм в измеряемых единицах и вызывает значение виброскорости свыше 12 мм/с, которая выше нормированной по ГОСТ ИСО 10816-1-97 величине 11,2 мм/с. Следующими по силе влияния, при той же виброскорости (свыше 12 мм/с), являются: х5 – попадание агрессивной среды, х2 – перекос колец подшипника, а остальные – по проекции точки пересечения величины Y с соответствующей линией переменной.

Далее агрегат выводится в ремонт (блок 10). При проведении ремонтных работ следует учитывать рекомендации из заключения о состоянии агрегата для определения последовательности и объема ремонтно-восстановительных работ. Так, например, если развитие дефекта «отсутствие ресурсной смазки» x3 достигает величины 0,9, что соответствует 10 % оставшегося количества смазки в агрегате от требуемого, то данный дефект способен вызвать значение виброскорости выше нормированной по ГОСТ ИСО 10816-1-97 с выводом агрегата в ремонт. При наличии информации подобного рода специалистам, выполняющим ремонт агрегата, достаточно добавить необходимое количество смазки, не прибегая к разборке-сборке НА. В случае же необходимости разборки агрегата наиболее вероятная величина несоосности валов составит 0,26 мм.

Разработанный алгоритм позволяет на основе экспертных оценок получать принципиально новую обобщенную информацию о степени развития дефектов в процессе эксплуатации агрегата.

Алгоритм разработан для определения степени развития дефектов в НА [2, 3]. Существующие алгоритмы, которые позволяют оценивать ТС НА, являются ограниченными в своей применимости на практике, так как они предполагают применение дорогостоящего оборудования с очень сложной аппаратной реализацией.

Предлагаемый алгоритм может быть использован специалистами при решении задач оценивания и прогнозирования ТС роторного оборудования ракетно-космических комплексов в условиях невозможности применения полного спектра методов и средств неразрушающего контроля.

Библиографическая ссылка

Астанков А.М., Шишкин Е.В., Буслов А.А., Свистунов В.М. АЛГОРИТМИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПРОЦЕДУРЫ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАЗВИТИЯ ДЕФЕКТОВ В НАСОСНЫХ АГРЕГАТАХ ЗАПРАВОЧНОГО ОБОРУДОВАНИЯ // Фундаментальные исследования. 2016. № 12-1. С. 19-23;URL: https://fundamental-research.ru/ru/article/view?id=41040 (дата обращения: 08.03.2026).