Производство целлюлозно-бумажной продукции представляет собой непрерывный процесс. Это значит, что бумагоделательная машина работает круглосуточно в течение длительного времени. Поэтому любой простой машин влечет за собой существенные производственные потери. Чтобы эти потери минимизировать, техническое обслуживание и ремонтные работы требуется проводить в периоды плановых остановов или, по возможности, на работающем оборудовании (в соответствии с правилами охраны труда и промышленной безопасности). Целесообразно также иметь резервные производственные ветки и резервное оборудование, которые должны поддерживаться в нормативном состоянии и быть готовыми к запуску в случае аварийного останова основной технологической линии. Для совершенствования производства необходимы объективные данные о модернизации оборудования, а в некоторых случаях и о целесообразности его полной замены. Пока чаще всего решение принимается на основании здравого смысла или просто интуитивно.

Таким образом, необходимо не только оптимально использовать оборудование, но и повышать эффективность его использования за счет снижения его простоев.

Для оценки эффективности оборудования принято считать достаточно современной и комплексной методику OEE (Overall Equipment Efficiency – общая эффективность оборудования) [1].

Показатель ОЕЕ применяется для количественной оценки эффективности использования оборудования. Данный показатель складывается из произведения следующих составляющих:

ОЕЕ = Доступность × Производительность × Качество,

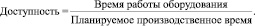

где Доступность – это результат измерения времени готовности машины к работе:

Потерями по данному показателю могут быть отказ оборудования (и, соответственно, ремонтные работы), простой оборудования из-за отсутствия сырья, ожидания персонала, техническое обслуживание (плановое и внеплановое).

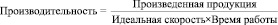

Производительность – результат пропускной способности оборудования (сравнение фактической скорости машины с идеальной теоретической).

,

,

где Идеальная скорость – теоретическая скорость производственной линии в идеальных условиях.

Примером потерь по данному показателю является сниженная скорость из-за неудовлетворительного состояния оборудования, некачественного сырья и т.д.

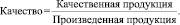

Качество – результат измерения материальных потерь:

Примерами потерь по данному показателю могут быть брак продукции, обрывы, излишние обрезы при производстве гофропродукции [2, 4].

Как же оценить по данному показателю эффективность использования оборудования применительно к целлюлозно-бумажной отрасли?

Работоспособность оборудования определяется по заданным параметрам, указанным в табл. 1, которые характеризуются соответствующими показателями.

Очевидно, что параметры время работы, скорость и качество продукта соответствуют трём составляющим методики ОЕЕ. Но из-за специфики отрасли целлюлозно-бумажной промышленности следует сделать вывод о целесообразности включения еще двух параметров: ритмичность и восстановление работоспособности [3].

Теперь остановимся подробней на характеризующих их показателях. Каждый показатель непосредственно характеризует конкретный процесс обеспечения работоспособности оборудования. Предлагается эти процессы разделить на 4 основные группы:

- операции на работающем оборудовании;

- работы в плановый останов;

- восстановление работоспособности в аварийный останов;

- восстановление фонда резервного оборудования;

В табл. 2 представлена связь этих процессов с характеризующими их показателями.

Таблица 1

Показатели обеспечения работоспособности оборудования в соответствии с заданными параметрами

|

Требования (параметры) |

Показатели |

|

Время работы оборудования |

Время эксплуатации |

|

Время плановых простоев |

|

|

Время внеплановых простоев |

|

|

Ритмичность |

Потери при отклонении от производственного цикла |

|

Скорость |

Потери в скорости по техническим причинам |

|

Качество продукта |

Потери от брака по техническим причинам |

|

Восстановление работоспособности |

Время восстановления работоспособности в случае внепланового останова |

Таблица 2

Обеспечение работоспособности оборудования

|

Процессы обеспечения работоспособности |

Показатели |

|

Операции на работающем оборудовании:

|

Отклонения в работе на начало периода; Выявлено отклонений Устранено отклонений Отклонения в работе на конец периода |

|

Работы в плановый останов:

|

План-факт по длительности План-факт по работам Причины отклонений Невыполненные критичные работы |

|

Восстановление работоспособности в аварийный останов:

|

Время восстановления работоспособности Причины отклонений Невыполненные критичные работы |

|

Восстановление фонда резервного оборудования:

|

Готовность резервного оборудования в процентах по группам Отклонения резервного фонда по критичным позициям |

Таблица 3

Структура справки обеспечения работоспособности оборудования

|

Комплекс показателей |

Группа показателей |

|

Потери времени |

Простои (включая холостые ходы) |

|

Состояние оборудования |

Установленное оборудование |

|

Резерв |

|

|

Выполнение работ |

Плановый останов |

|

Текущие работы |

Таблица 4

Структура отчёта по простоям оборудования

|

Причина |

Время простоя |

Служба |

|

Наименование причины |

Фактическое время простоя |

Наименование ответственной службы |

Показатели, как уже было отмечено, складываются из методики анализа ОЕЕ и показателей, характерных именно для данной отрасли [5].

Как же применить методику ОЕЕ, адаптированную в ходе исследования к специфике целлюлозно-бумажного производства?

Система показателей обеспечения работоспособности оборудования транспонирована в конкретный инструмент управления. Для принятия решений необходимые данные формализуются в виде справки. Структура справки представлена в табл. 3.

Рассмотрим комплекс показателей и соответствующие им группы показателей:

1. Потери времени из-за простоев, включая работу оборудования без выпуска продукции.

2. Состояние рабочего оборудования.

3. Состояние резервного оборудования.

4. Выполнение работ в плановый останов.

5. Выполнение текущих работ.

Для эффективного управления процессами обеспечения работоспособности оборудования руководитель получает информацию с подробными расшифровками.

По первой группе показателей руководителю формируется отчет по простоям оборудования (табл. 4) за определенный период.

Для оценки состояния рабочего оборудования руководству предоставляются сведения о неустранённых дефектах (табл. 5). Причинами неустраненных дефектов могут быть отсутствие комплектующих, время на их приобретение и транспортировку, время на изготовление необходимых узлов, отсутствие или низкая квалификация специалистов, отсутствие технологической документации по выполнению ремонтных работ и некоторые другие причины.

Таблица 5

Структура отчета о неустранённых дефектах

|

Позиция оборудования |

Дефект |

|

Наименование, шифр оборудования |

Описание дефекта |

По третьей группе показателей готовится информация о состоянии резервного оборудования (табл. 6).

Под статусом резервного оборудования понимается возможность использования его (степень готовности) при замене основного оборудования.

По четвёртой группе показателей формируется подробный план-отчёт по работам в плановый останов (табл. 7).

И, наконец, по пятой группе показателей руководству предоставляется план-отчёт по выполнению текущих работ (табл. 8).

Немаловажным вопросом является проблема получения объективной информации, на основании которой и рассчитывается показатель эффективности работы оборудования.

Методика анализа эффективности работы оборудования предусматривает использование данных, получаемых от других автоматизированных систем, функционирующих на предприятии. В частности, производительность оборудования, простои из-за неисправности и некоторые другие данные могут быть получены от SCADA-систем. Надо отметить, что эти данные будут наиболее достоверными и могут сниматься с любой периодичностью, поскольку процесс получения этих данных не зависит от человеческого фактора [4].

Другим источником данных являются системы управления производственными процессами (MES-системы). В этом случае используются календарные планы проведения плановых профилактических работ, подготовки оборудования. Здесь же формируются отчеты о сроках реально проведенных работ (план/факт). MES-система позволяет также получить данные о производительности оборудования, проценте выпуска качественной продукции.

Наконец, целый ряд данных можно получать из ERP-систем. В частности, перспективные планы проведения модификации оборудования, перехода на новую продукцию, мероприятия по повышению качества и многое другое.

Фактически методика оценки эффективности оборудования базируется на едином информационном пространстве предприятия, где необходимые данные собираются автоматически и посредством ручного ввода из всех функционирующих автоматизированных систем предприятия. Полученные при этом интегральный показатель эффективности и выявленные потери позволяют выработать мероприятия по эффективному использованию оборудования, поддержанию его в рабочем состоянии, планирования ремонта и модернизации, вплоть до обоснованной замены устаревшего оборудования.

Таблица 6

Структура отчета о состоянии резервного оборудования

|

Основное оборудование |

Резервное оборудование |

Статус |

|

Наименование, шифр основного оборудования |

Наименование, шифр резервного оборудования |

Статус резервного оборудования |

Таблица 7

Структура плана-отчёта по работам в плановый останов

|

Работа |

Исполнитель |

Время |

Материалы |

|

Наименование работы |

Наименование службы-исполнителя |

Плановое и фактическое время выполнения работы |

Наименование и количество использованных материалов |

Таблица 8

Структура плана-отчёта по выполнению текущих работ

|

Работа |

Служба |

Исполнитель |

Время |

Статус |

|

Наименование работы |

Наименование ответственной службы |

Наименование службы-исполнителя |

Плановое и фактическое время выполнения работы |

Статус работы |

В группе предприятий Пермского целлюлозно-бумажного комбината внедрена система повышения эффективности использования оборудования, основанная на методике ОЕЕ и показателях, характерных для отрасли. Это позволяет оперативно получать информацию о состоянии всего технологического комплекса и отдельных его участков, выявлять причины изменений и принимать управленческие решения по устранению ненормативного состояния и использования оборудования.

Библиографическая ссылка

Козлова С.В., Фещенко А.А., Широков А.А. АНАЛИЗ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ ПРИ ПРОИЗВОДСТВЕ КАРТОНА В ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ ПРОМЫШЛЕННОСТИ // Фундаментальные исследования. 2016. № 11-3. С. 521-525;URL: https://fundamental-research.ru/ru/article/view?id=41009 (дата обращения: 28.02.2026).